旋转浇铸机的设计与应用

李明波

(济南济钢铁合金厂,山东 济南250101)

1 前言

非晶合金母材现有的生产工艺采用手工造型浇铸,利用成型的圆形黏土砖做型腔,摆放到砂箱中,做成底浇式浇铸系统,将钢液通过钢水包从铸型的底部引入型腔,底浇包和铸型的容量均为0.5 t。采用这种方法生产的非晶母材浇铸成本850元/t,手工造型的效率较低,平均每人每班1箱,非晶母材的单班产量仅为1.5 t。为此,设计制作了一种旋转浇铸机,实现了非晶母材的半连续气体保护浇铸,提高了生产效率,保证了产品质量。

2 旋转浇铸机的运行过程

在整个浇铸过程中,旋转浇铸机处于运转及停歇的交替变换中。在浇注工位,钢水包通过底部滑动水口向钢锭模倾注铁液,浇铸之后,圆盘转动浇铸下一个工位,直到钢水包内的钢水全部浇铸完毕,冷却后进行脱模,从而实现非晶母材的半连续浇铸。为避免浇铸过程中合金母材的氧化,实行全过程气体保护浇铸。

旋转浇铸机运行过程中,不仅要保证整个浇铸过程有规律的顺利进行,还要求浇铸机停位准确,并有一定的停留时间。由于旋转浇铸机支撑平台、钢锭模及浇铸的非晶母材均处于周期性运转,转动惯性大,圆盘启动、停止时易出现冲击,容易引起钢液飞溅,甚至影响浇铸质量。因此,圆盘起动加速及停止减速要求平稳,不能出现冲击及晃动。如何保证传动方式可靠性、运转定位的准确性及平稳性是圆盘浇铸机设计成功与否的关键。

3 旋转浇铸机的结构

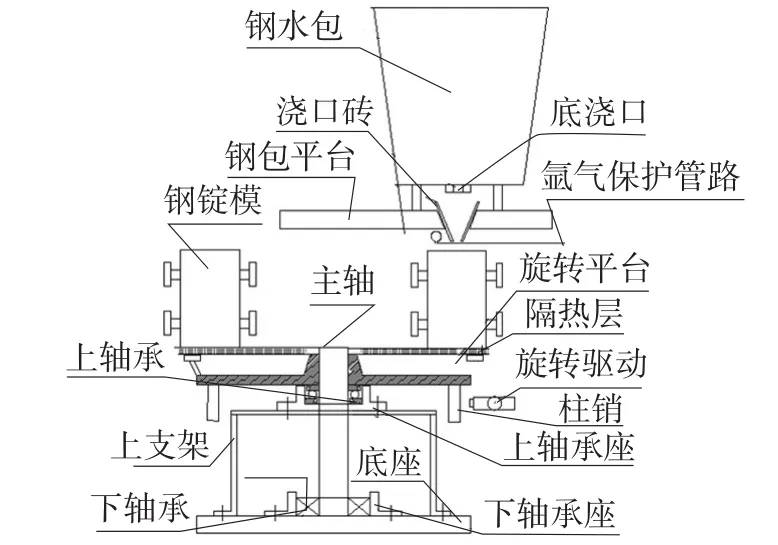

旋转浇铸机由旋转支撑机构、驱动机构、支撑平台、钢锭模快换机构、浇铸机构和气体保护机构组成,如图1所示。

图1 旋转浇铸机结构

3.1 旋转支撑机构

旋转支撑机构要求运行平稳,需支撑钢锭模及钢锭的重量,因此旋转支撑机构采用上、下支撑,均采用单独支架和轴承支撑。下轴承采用滚动轴承,其轴承座固定在底座上;上轴承采用推力轴承,其轴承座固定在上支架上;上支架与底座固定连接,对主轴上、下端均起到固定作用,使旋转更加平稳、可靠。

3.2 旋转驱动机构

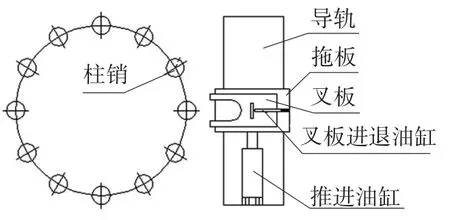

旋转驱动机构采用液压驱动,其工作原理如图2所示。

图2 旋转驱动原理

在旋转平台周边均匀分布12个柱销对应12个工位,当运转开始时叉板进退油缸带动叉板向前运动,叉板的叉槽进入柱销后,推进油缸带动拖板向前运动,到位时浇铸机转动1个工位。随后,叉板进退油缸带动叉板后退,后退到位后推进油缸带动拖板退到初始位置。这样,系统完成推进,并为下一个推进循环做好准备。

3.3 浇铸机液压系统

由于旋转推进机构的特殊性能,整个液压系统也非常简单,所需实现的功能为依次驱动2个油缸运动。系统由泵站提供液压油源。泵站溢流阀选用常开式电磁溢流阀,当系统不工作时,电磁溢流阀处于卸荷状态,这样可以避免溢流阀长时间溢流而导致系统发热。当系统循环开始时,电磁溢流阀通电,系统迅速升压达到工作状态。

在推进油缸回路上安装有2个行程减速阀,减速阀1安装在油缸行程的初始位置,油缸向前运动时缓慢加速;而减速阀2安装在油缸行程的末端,油缸停止时缓慢减速,从而保证系统运转的平稳性。电液换向阀采用Y型中位机能,在系统推进循环开始时,拖板位置浮动,有利于叉板顺利进入柱销,从而提高叉板动作的可靠性。

3.4 支撑平台

支撑平台支撑在推力轴承上,用于放置钢锭模,因此要求有足够的强度。旋转平台与主轴固连在一起。由于钢锭模在浇铸后的温度较高,为防止钢锭模的热量通过平台传到主轴及轴承上,在平台和钢锭模之间设置隔热层,从而阻止热量的传递。

3.5 浇铸机构

浇铸时,钢水包中的钢液通过底部的浇口流到钢锭模内,每浇满1个钢锭模关闭底浇口,旋转另一钢模到浇铸工位,重新打开底浇口继续浇铸。

3.6 气体保护机构

为防止非晶合金母材浇铸过程中的氧化,影响产品质量,在浇铸过程中使用氩气保护。气体保护装置由主管、喷嘴、插接头组成。主管成圆形,上面安装有12个喷嘴,每个喷嘴对应1个钢锭模,喷嘴的方向对准钢锭模的模腔,主管与平台一同旋转。浇铸过程中,通过喷嘴向模腔吹保护气体,使钢锭模在浇铸前先排空模腔的空气,浇铸过程中气体保护浇铸,减少表面氧化。

3.7 钢锭模快换机构

为保证浇铸的顺利进行,设置钢锭模取模、装模机构。在取模工位取模只需液压缸伸出,即可将浇铸后的钢锭模推离支撑平台进行冷却脱模。在装模工位,液压缸动作,将钢锭模迅速推上支撑平台,上述动作均与钢锭浇铸的同时进行,完成钢锭模的快速更换。

钢锭模使用前需在内腔壁上喷涂一层脱模剂,并进行预热。浇铸后自然冷却20 min后需及时脱模,以防损坏钢锭模内腔。钢锭模底部的耳孔使用镁砂加玻璃水搅拌均匀后填补到与底面平齐,这样有利于钢锭脱模。钢锭模在使用前,仔细检查内腔表面是否有损坏,当出现凹坑或凸起时,应进行修补打磨后方可使用。

4 结语

非晶合金旋转浇铸机自2012年10月投人生产以来,运行稳定,非晶合金产品质量稳定,达到预期的设计性能指标。根据实际运行统计,浇铸机单班产量达5 t,浇铸成本220元/t,同时减轻了操作人员的劳动强度,取得了较好的经济效益。