钢板表面网状裂纹形貌特征及来源分析

祝桂合,蒋雪军

(济钢集团有限公司 科技质量部,山东 济南250101)

1 前言

在钢铁厂,钢板表面缺陷是个跨界课题。各种形状的裂纹缺陷发生时,轧钢工程师往往认为是连铸坯固有缺陷遗传,而不加深入分析;炼钢工程师认为缺陷不一定都遗传自连铸坯,也可能是再加热及轧制机械变形过程存在参数不当而撕裂产生。

2005年以后,在我国中厚板工业由大变强的过程中,各主力钢厂迅速开发了大量各种低合金高强度钢及合金钢,通过控制成分,调整轧制及控冷参数,1 200 MPa级甚至以上级别高强钢相继开发成功,大型油罐用钢、X80、X100等为代表的各种高等级钢种已经得到广泛应用。期间,各钢厂普遍遇到的棘手问题,便是钢板表面出现的大纵裂、网裂、横裂、山峰裂、密集发纹裂等裂纹缺陷。有些缺陷较浅,可以机械修磨;有些缺陷较深,直接判为废品。对于有些高级用户,钢板表面不允许修磨痕迹。因此,这些裂纹问题必须加以消除。

笔者带领攻关组对上述裂纹进行了长期深入研究,既探索了机理,也分析了来源,并在实践中找到了控制方法,目前,彻底消除了这些缺陷隐患。通过实验室研究,总结论述了依据氧化物圆点及脱碳层等现象查找钢板表面裂纹来源的观点[1]。本研究仍运用该观点分析钢板表面网状裂纹来源,并简述控制方法及实践结果。

2 网状裂纹形貌特征及分析

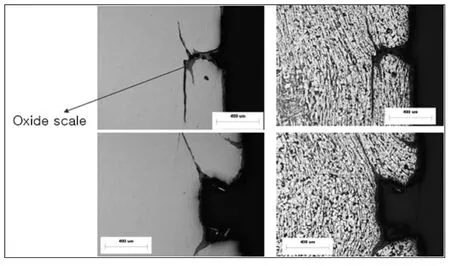

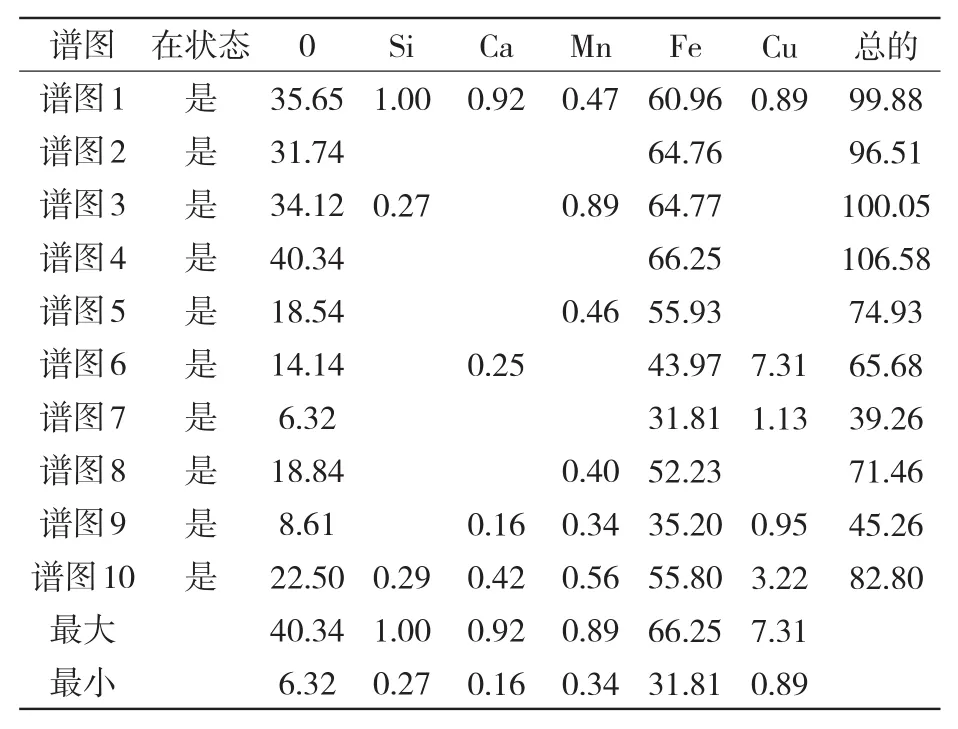

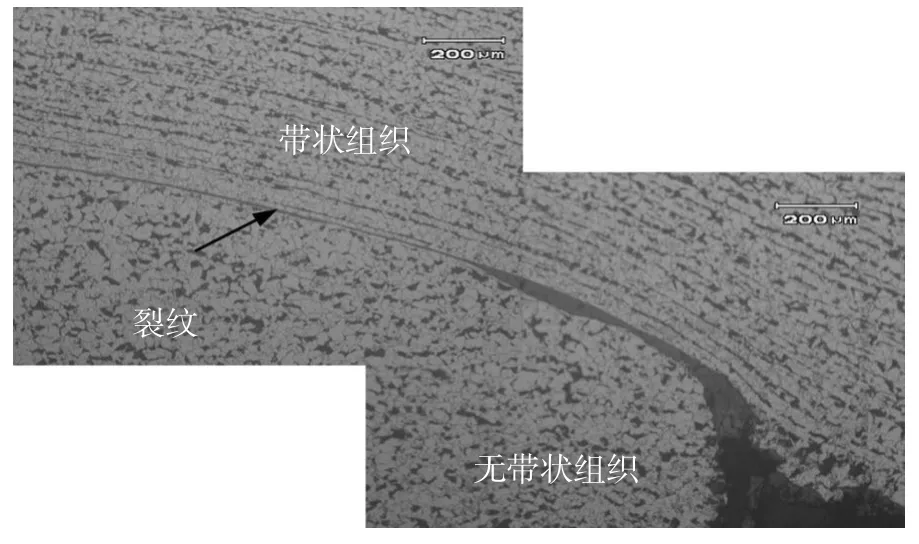

发生于连铸坯表面的网状裂纹,亦称为龟裂或星裂[2]。发生于钢板表面的网状裂纹没有统一名称,笔者认为也可称为龟裂或星裂。通常网裂比较浅显,距钢板表面0.4~1 mm以内(见图1)。也有较深且很发达的网状裂纹(见图2),这种裂纹因其外围成椭圆簇状,故亦称马蜂窝状裂纹。有时,因该种裂纹既宽且深,会误解为过烧龟裂。

图2 AH32钢板表面网裂(马蜂窝)照片

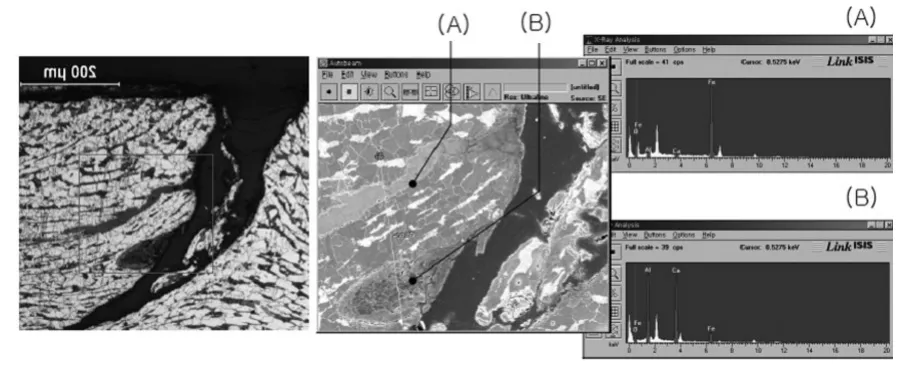

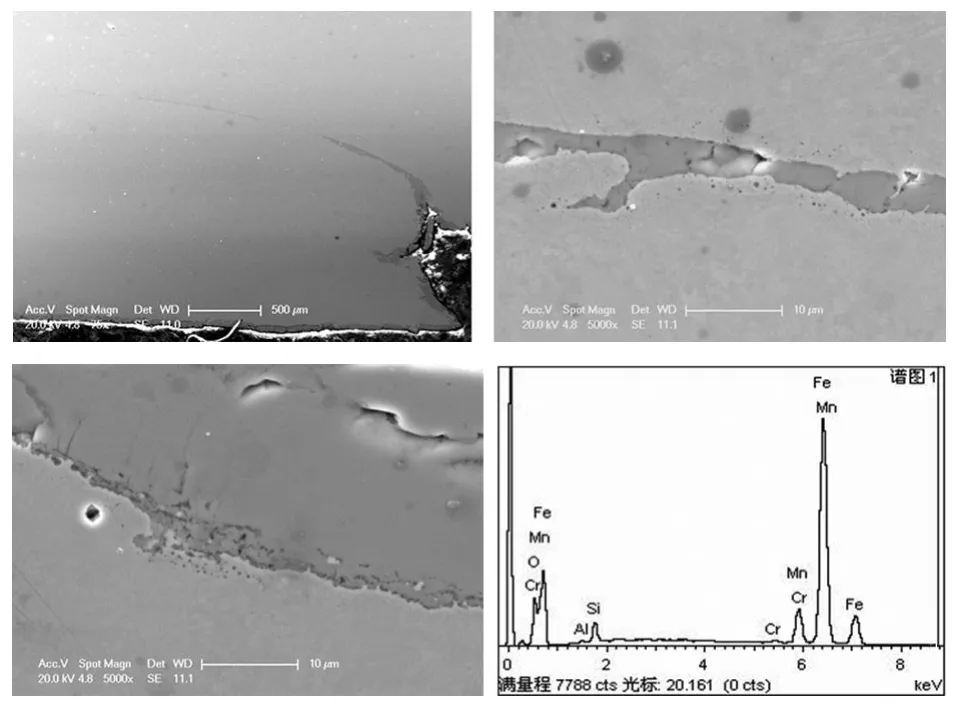

笔者的韩国同行对上述SM490A钢板表面星裂进行电镜分析发现,裂纹底部存在Fe的氧化物(见图3)及Ca、Al的氧化物(见图4)。据此认为此裂纹可能是轧制过程产生,原因是除鳞及轧辊参数不当引起。但是,笔者认为,其忽视了氧化物圆点现象(图4)和保护渣成分的存在,图5为图1b裂纹成分扫描结果,图中A处为Fe氧化物,B处为Ca、Al氧化物,是保护渣成分。根据实验室研究结果[1],可以推断其裂纹来源自连铸坯,并且Ca、Al氧化物恰好是保护渣成分,证明连铸阶段裂纹已经形成。

图3 图1a之电镜分析结果

图4 图1b之电镜分析结果

图5 图1b裂纹成分扫描结果

氧化物圆点是重要的信号。笔者在攻关早期阶段没有重视利用这一信号判断裂纹来源,走了一些弯路。通常,对于网裂,大家首先会想到Cu的作用,把目光集中在结晶器铜板以及Cu元素富集上。有文献对此类裂纹有详尽描述[2]。如图6所示,对图2钢板严重网裂(马蜂窝)进行电镜扫描,很容易就发现了高纯度的Cu质点存在。由此,笔者制定了严格的结晶器使用管理规定。虽然大大减少了该类缺陷,但并没有完全消失。后来,笔者重新审视氧化物圆点带来的信息,着眼点进一步扩大至保护渣及钢水质量,最终彻底消除了该类缺陷。

3 非Cu致网裂分析

3.1 裂纹形貌特征

笔者研究了E级船板发生的网裂缺陷(马蜂窝),图7为E船板的两处马蜂窝裂纹形貌,马蜂窝裂纹分布很不规律,一般开口较大,裂纹长度较小。

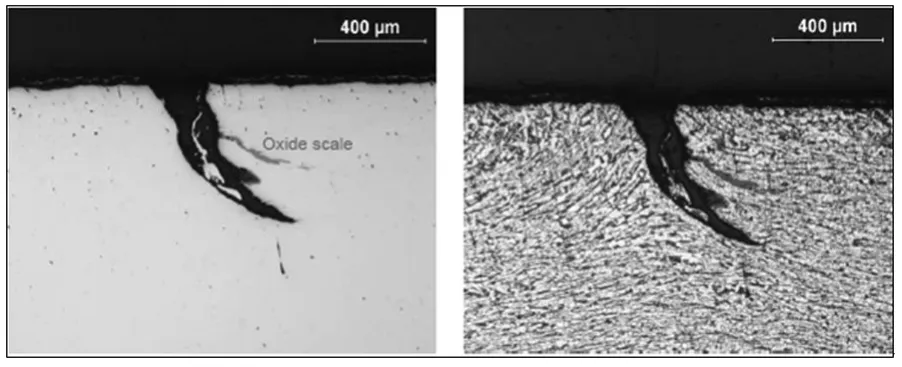

把马蜂窝裂纹钢板沿轧向剖开,对平行于轧向的横截面进行机械研磨抛光腐蚀后,进行金相观察,图8为不同裂纹处的金相组织形貌。E船板的金相组织为铁素体+珠光体组织,珠光体呈带状分布(图中黑色组织为珠光体,白色为铁素体)。马蜂窝裂纹开口较大,由表面成喇叭状向里延伸,在裂纹近表面的一侧,可以观察到明显的脱碳区,而裂纹的另一侧脱碳较轻,只是在裂纹的附近存在脱碳,可以观察到少量的珠光体组织。裂纹内充满灰色的氧化物。

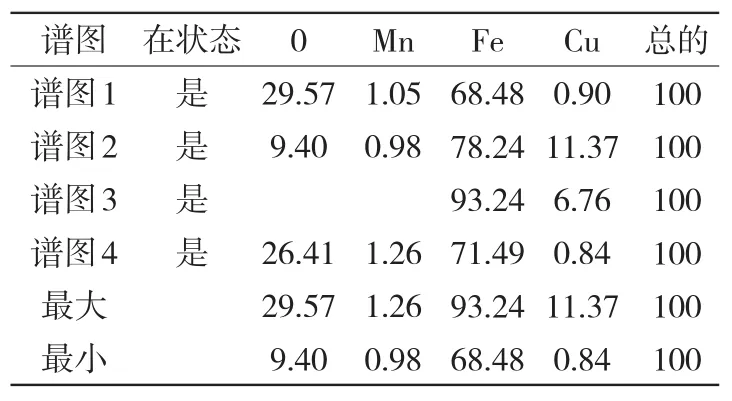

谱图谱图1谱图2谱图3谱图4最大最小在状态0是是是是29.57 9.40 Mn 1.05 0.98 26.41 29.57 9.40 1.26 1.26 0.98 Fe 68.48 78.24 93.24 71.49 93.24 68.48 Cu 0.90 11.37 6.76 0.84 11.37 0.84总的100 100 100 100 100 100

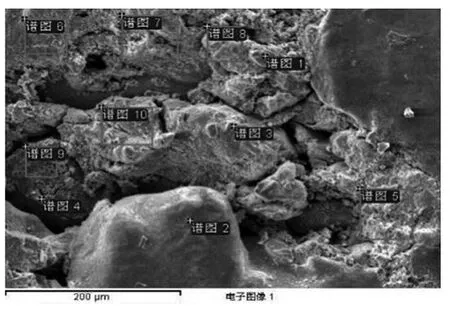

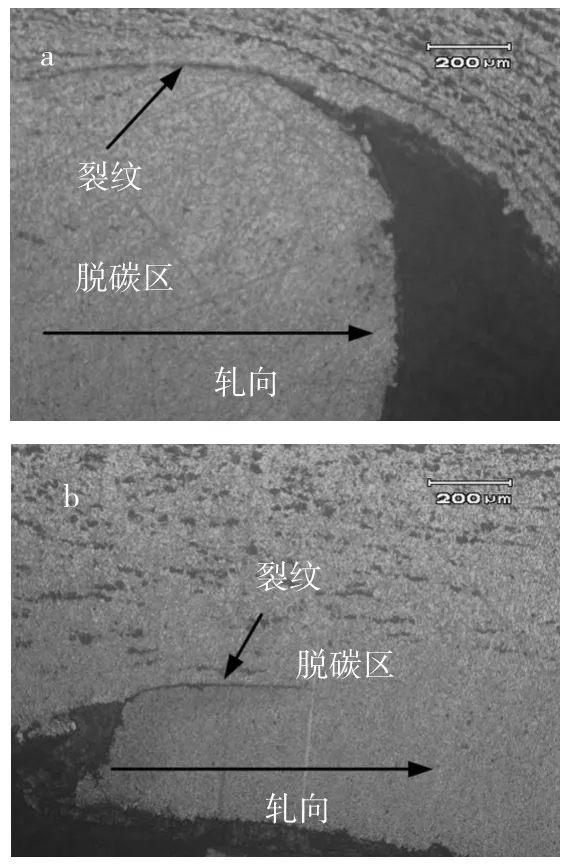

谱图谱图1谱图2谱图3谱图4谱图5谱图6谱图7谱图8谱图9谱图10最大最小在状态0是是是是是是是是是是35.65 31.74 34.12 40.34 18.54 14.14 6.32 18.84 8.61 22.50 40.34 6.32 Si 1.00 Ca 0.92 Mn 0.47 Cu 0.89 0.270.89 0.46 0.257.31 1.13 0.29 1.00 0.27 0.16 0.42 0.92 0.16 0.40 0.34 0.56 0.89 0.34 Fe 60.96 64.76 64.77 66.25 55.93 43.97 31.81 52.23 35.20 55.80 66.25 31.81 0.95 3.22 7.31 0.89总的99.88 96.51 100.05 106.58 74.93 65.68 39.26 71.46 45.26 82.80

图6 马蜂窝裂纹中发现的Cu元素质点

图7 E船板表面马蜂窝裂纹宏观形貌

图9为一较深的马蜂窝裂纹处的组织形貌,在沿裂纹两边的组织存在较轻微的脱碳,但裂纹两侧的组织存在很明显的差异,近表面处的珠光体组织弥散分布,铁素体晶粒呈等轴状,有长大迹象;而在裂纹另一侧的基体中,珠光体成明显的带状分布,裂纹开口和裂纹扩展方向均平行于带状珠光体的方向。

图8 E船板钢马蜂窝裂纹的金相组织

图9 E船板马蜂窝裂纹附近的金相组织

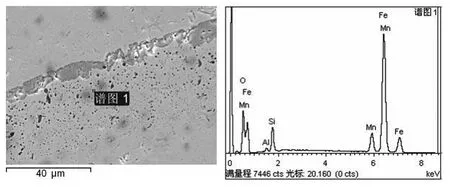

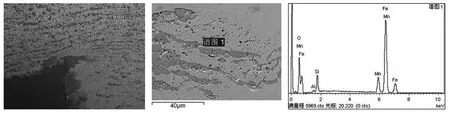

图10为图9中马蜂窝裂纹扫描电镜分析,由局部放大分析可以看出,在裂纹周围基体中存在二次氧化颗粒,能谱分析表明,这些氧化物主要为含Si和Mn的氧化颗粒。图11为图8b中马蜂窝裂纹二次氧化颗粒形貌与分析,图12为另一处马蜂窝裂纹周围的二次氧化颗粒形貌与分析,由图11和图12可以看出,由于这两处裂纹较浅,开口较大,裂纹周围二次氧化颗粒密度和尺寸都明显高于图10。

二次氧化颗粒的形成必须具备3个条件:一是材料在高温状态,文献资料[3]认为在半固熔状态,对钢来说应该在900℃以上;二是基体首先脱碳,并且有氧的氛围;三是必须有较长的时间,如果时间较短,即使在高温下,也只能在表皮生成氧化铁,而不能在氧化铁皮的下面再生成二次氧化颗粒。具体反应过程为:在高温加热过程中,裂纹表面氧化皮发生还原反应,氧化铁中的氧被置换出来,基体中的碳会和置换出的氧或者外部渗入的氧发生反应,生成二氧化碳或者一氧化碳气体,造成基体脱碳,这时炉内的氧含量极低,存在一个相对缺氧的环境,脱碳后基体中的Si和Mn会优先和少量的氧发生反应,生成二次氧化颗粒。二次氧化颗粒的生成是一个比较缓慢的过程,需要有充足的时间,另外周围的氧含量不能太高,否则会在表面迅速生成氧化铁保护膜,阻止氧气的进入,从而不能产生二次氧化颗粒,这也是在轧钢过程中,虽然粗轧和精轧温度较高,但持续时间较短,不具备生成皮下二次氧化颗粒的条件,另外在轧制过程中钢板的表面迅速产生氧化铁保护膜,因此在表面氧化铁皮的下面没有发现二次氧化颗粒存在,这也可以间接证明二次氧化颗粒不是在轧制过程中产生的。

图10 图9中裂纹处二次氧化颗粒形貌和能谱分析

图11 图8b中裂纹的二次氧化颗粒及其成分分析

图12 另一处马蜂窝裂纹周围组织、二次氧化颗粒形貌及成分分析

由上述E级船板马蜂窝裂纹周围组织形貌特征及二次氧化颗粒分析结果表明,该炉次马蜂窝裂纹不是在轧钢过程中产生的,是在铸坯中就存在裂纹。

第一点证明是近表层裂纹开口处存在严重脱碳,这种脱碳深度远高于表面脱碳层深度,如果是轧制中开裂,裂纹周围脱碳层仅在裂纹表层存在。

第二点证明是裂纹上下表层带状组织形貌明显不一致,近表层带状组织不明显,而裂纹另一边存在完整的带状组织形貌,且在裂纹开口处,带状珠光体组织与裂纹开口方向近似平行,这说明在带状组织形成之前,裂纹已经存在。因为预先存在的裂纹,改变了轧制过程中裂纹处的受力状态,裂纹的上面开口处不再受平行轧向的拉应力,而是自由端,这样上表面的带状组织不明显;如果是轧制中开裂,轧制中带状组织已经存在,这样在裂纹开口处的带状组织与裂纹是近似垂直关系,而不是观察到的近似平行关系。

第三点证明就是裂纹周围大量二次氧化颗粒存在,文献[1]已经说明二次氧化颗粒存在的必备条件。

这3点证明,该马蜂窝裂纹不是在轧制过程中产生的,是在铸坯中早已存在。由于在裂纹开口处并没有观察到保护渣成分,该裂纹的产生可能有两种情形:一是在浇铸过程中,裂纹很小,或者以气泡的形式存在,没有卷入保护渣,经过炉内的高温加热后,形成大量脆性的二次氧化颗粒和裂纹氧化铁皮,在后来的轧制过程中,裂纹不但不能轧合,反而开口扩展增大,二是有可能在浇铸后的冷却过程中产生的热裂纹。

3.2 进一步的验证统计试验

针对热裂纹,笔者做了进一步的验证统计试验。将同一浇次连铸坯分别热送和冷送轧制,统计其产生网裂的指数,结果两者差距达到49倍。

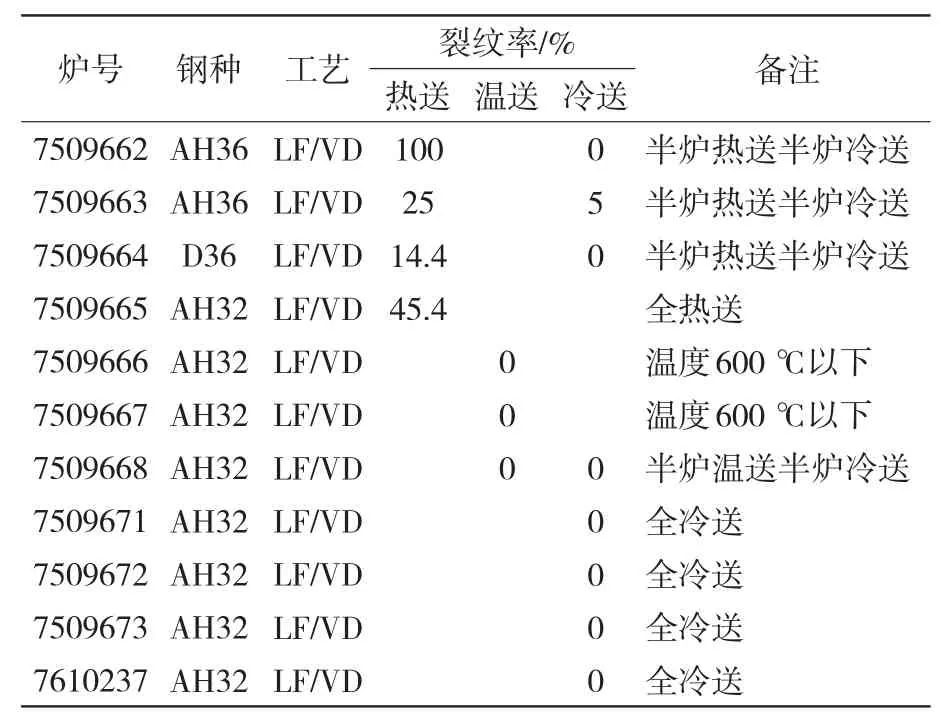

笔者所在地区,每年3月和7月会有显著的气候变化。其对连铸坯以及钢板裂纹产生某种外在关联影响,即每到3月和7月,出现裂纹异常敏感期,集中爆发裂纹缺陷。2008年3月16日,现场轧制时连续出现钢板裂纹,随即组织了冷热送(含温送)对比试验。对3个炉号(7509662、7509663、7509994)的连铸坯按浇注顺序分单双号进行轧制对比,单序号在线热送轧制,双序号下线冷却48 h再上线轧制。7509665炉号整炉热送轧制。7509666、7509667炉号下线冷却至600℃以下时温送再加热轧制。7509668炉号部分温送轧制,部分冷送轧制。对比结果见表1。统计表明,铸坯热送轧制钢板裂纹率高达36.4%,温送裂纹率为零,冷送裂纹率为0.74%。

表1的结果说明钢板裂纹来源于加热过程,即Al、Ti、Nb、C的N化物引起的晶界热脆性裂纹[2]。但是,对裂纹进行的微观分析,发现该批次无论热送或冷送轧制,钢板表面出现的无论是网裂还是小纵裂,均伴有前述氧化物圆点及脱碳现象。这说明,在高温连铸坯冷却阶段,已经存在晶界热脆性裂纹。热送轧制时,裂纹更容易得到扩展或者暴露,冷送时能够得到较好抑制,并且由于加热时间更长,部分轻微裂纹会烧浅延平而近似消失。笔者对该批次连铸坯进行了表面扒皮检查,在皮下0~1 mm深度内找到了微裂纹(2~5 mm),而且在更深的深度(扒皮2 mm后)后裂纹消失,这就证明了笔者的判断。

表1 不同温度下装炉轧制裂纹率对比

根据上述分析结果,采取的控制措施除结晶器及二冷段弱冷、改进保护渣、恒拉速浇注、高温矫直等之外,更加注意控制连铸坯热送温度控制,即含Nb等裂纹敏感元素的低合金钢装入加热炉时避开第三脆性温度区间,实行冷装或者缓冷控温后装炉。目前,济钢各钢板产线平均裂纹缺陷产生比率已经稳定控制在0.1%以下,有的产线实现了0.01%以下。

热装温度对钢板裂纹率的影响规律笔者已经做过专门论述[4],简言之,热履历对连铸坯及钢板表面裂纹产生概率及程度有较大影响,需根据各钢种热态特性制定其热装制度。

4 结语

通过分析钢板裂纹处氧化物圆点及脱碳程度,能够较容易地找出产生裂纹的工序或时间节点,从而查找生成之原因及采取针对性解决措施。钢板网裂根据其产生的根源及其时间节点不同,其表现形式及程度有较大差异,需依据裂纹周围微观分析仔细勘验。

[1] 祝桂合,万友堂,张继明,等.钢板表面裂纹及氧化物圆点形成条件模拟试验[J].山东冶金,2012,34(2):30-33.

[2] 蔡开科.连铸坯质量控制[M].北京:冶金工业出版社,2010:231.

[3] 董金刚,虞敌卫.板坯开裂原因分析[J].宝钢技术,2000(4):20-23.

[4] 祝桂合,赵乾,马兴云,等,含Nb低合金钢热履历对铸坯及轧后钢板的影响[J].钢铁研究学报(英文版),2008,15:694.