甲醇合成水冷器在线除蜡技术探讨

年里珂,刘 珍,张明亮,郭学会

(河南能源化工集团义马气化厂,河南义马 472300)

甲醇合成水冷器在线除蜡技术探讨

年里珂,刘 珍,张明亮,郭学会

(河南能源化工集团义马气化厂,河南义马 472300)

对甲醇合成生产过程中结蜡的原因、危害进行了分析,对甲醇合成水冷却在线除蜡技术的实际应用及效果进行了探讨,并对在线除蜡的重点注意事项进行了说明。

甲醇合成;水冷器;在线除蜡

0 前言

目前使用石油、天然气或煤等为原料生产粗甲醇时,均发现有不同程度的结蜡现象。甲醇合成反应过程中生成的石蜡在水冷的过程中凝固,部分聚集在水冷器中,造成水冷器处理效率迅速下降,出水冷器后的工艺气温度升高,工艺气中的甲醇含量较高。工艺气中的甲醇含量高进一步造成后续醇水分离困难,大量的甲醇通过循环气再次进入合成塔,加大石蜡的生成,最终形成恶性循环。因此甲醇合成反应过程中生成的石蜡在水冷器大量聚集后,不仅给操作带来极大的困难,又严重影响甲醇合成效果,所以必须采取措施对水冷器进行有效除蜡,才能确保装置安全稳定运行。

1 结蜡的原因分析

甲醇合成生产过程中,石蜡产生的原因比较多,也比较复杂,不仅与催化剂、原料气有关,同时还与甲醇合成的操作条件、装置开停车等密切相关。

1.1 催化剂的影响

生产实践证明,催化剂连续运行时间越长,羰基铁、羰基镍在催化剂表面积累量就越多,脂肪烃生成量增加越快,结蜡越多。羰基铁、羰基镍对催化剂的影响比硫要严重得多,即使百万分之一含量,也对催化剂有害。

1.2 原料气的影响

入塔原料气组分中CO含量过高,氢碳比较低,副反应增多,生成脂肪烃类机会多,结蜡也会增多。另外合成塔原料气的进气温度也会影响石蜡的生成,进塔气温控制过高,合成原料气中的水蒸气在含带铁的催化剂作用下与CO反应产生石蜡。

1.3 入塔气中甲醇含量的影响

入塔气中含有大量甲醇时,有利于碳链增长的反应,在催化剂的作用下,极易与甲烷、CO、水蒸气、氢气等发生多重副反应产生石蜡。

1.4 反应温度的影响

甲醇合成生产过程中合成塔反应温度控制得太低,即入塔气在正常活性温度下进入催化剂层,生成的粗甲醇中就会带有大量石蜡,主要是开车阶段和停车过程中表现最为明显,这两个阶段产生石蜡最多。正常生产操作过程中合成塔温度波动幅度大,也易结蜡。

甲醇合成生产过程中合成塔反应温度控制得太高,也容易有石蜡生成。甲醇合成反应中,副反应具有较高的活化能,对反应温度更敏感,提高温度更有利于副反应的进行。例如,对于铜基催化剂,当反应温度超过300℃时,就容易发生甲烷化反应。甲烷含量的增加间接地加速了石蜡的产生。

1.5 反应压力的影响

甲醇合成反应过程中,反应压力高会使合成反应向生成高级烷烃的方向移动,结蜡的机率增大。因为烃类生成反应是一个体积减小的反应,反应物的体积比生成物体积大得多,提高压力有利于副反应的进行,这些副反应发生时,反应前后其体积收缩程度较合成甲醇反应更明显,生成烃类的碳链越长,反应体积变化越大。因此生成烃类的碳链长度与反应压力有关,压力越高、生成烃类的碳链越长。

1.6 空速的影响

甲醇合成反应过程中,空速高,反应物及产物在催化剂表面上停留时间短,副反应少;空速低,反应物及产物在催化剂表面上停留时间长,副反应多,对于碳链增长的反应尤为有利,石蜡等副产物增多。

1.7 开停车的影响

开车投料阶段,合成塔反应温度还未达到正常操作值,反应气通过催化剂床层低温反应区时易产生石蜡。停车阶段,系统置换不彻底,未置换净的CO、H2通过合成塔低温反应区也易产生石蜡。开、停车或催化剂层温度波动大时,氢与碳化物在不同条件下,副反应增多,多碳链的脂肪烃也会增加。

2 甲醇合成生产过程中结蜡的危害

2.1 甲醇水冷器冷却效果迅速下降

甲醇合成反应过程中大量的石蜡生成后,在水冷的过程中,石蜡迅速凝固,并在水冷器壁上大量聚集,影响传热效率,降低水冷效果,结蜡严重时甚至堵塞换热管,进一步造成水冷器传热效果迅速下降。

2.2 甲醇分离器效果下降

甲醇合成反应过程中大量的石蜡生成后,随着气相进入分离器,在分离器内件及塔釜大量聚集,尤其是带超滤膜和丝网的分离器内件上更容易聚集,从而造成分离器的分离效果下降。

2.3 甲醇收率下降

一旦甲醇水冷器和分离器效果下降,系统循环气中的醇含量明显增加,当含有甲醇的循环气进入合成塔后,甲醇合成反应向逆反应方向进行,同时副反应增加,高级醇的生成速度加快,从而影响CO转化率,最终影响甲醇的产量和收率。

2.4 设备维护成本增加

由于结蜡使得出水冷器的气体温度过高,加上甲醇分离器效果差,气液分离不好,液体甲醇被带入压缩机循环段,产生液击,缩短了联合压缩机的运行周期,增加了设备维修费用。当结蜡严重时,会造成甲醇水冷器的管道堵塞,甚至甲醇分离器及合成塔出口管道也会被堵塞,引起停车、停产,必须进行检修后,才能恢复运行,大大增加了检修成本。

2.5 影响催化剂的性能及使用寿命

由于石蜡易堵在催化剂颗粒空隙内,从而减少了催化剂的比表面积。并且,石蜡在高温条件下易呈液态,容易在催化剂表面形成液膜,增加了原料气CO、CO2、H2扩散至催化剂表面的阻力,因而使催化剂在单位时间、单位表面积上发生甲醇合成反应的分子数减少,结果导致催化剂利用率降低,活性下降,继而影响催化剂的生产强度及使用寿命。

2.6 增加动力消耗,影响安全生产

甲醇合成系统结蜡时,甲醇合成塔、水冷器、分离器、管道等都容易出现结蜡,从而造成系统阻力增大,增加了压缩机的动力消耗。

2.7 造成大量物料浪费

甲醇合成系统结蜡时,甲醇水冷器和分离器效果下降,气相中的醇含量增加,弛放气、甲醇闪蒸气或放空气等气相中带醇量大,造成大量甲醇带出系统,导致大量物料浪费。

3 甲醇合成水冷器结蜡后的处理

甲醇合成水冷器结蜡后一般分为停车清蜡和在线除蜡两种。停车清蜡方法中包括停车检修时对水冷器中的蜡进行机械清蜡、化学清蜡和蒸汽煮蜡三种方法,而在线除蜡则是装置在不停车的情况下,采用提高温度的方法,对水冷器进行清蜡。

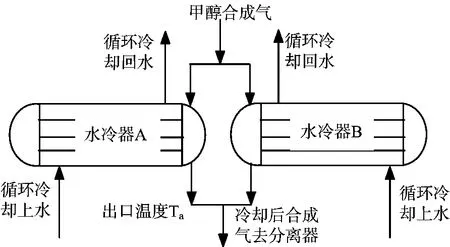

甲醇水冷器在线除蜡即是在装置运行状态下进行除蜡,除蜡示意图如图1所示。在线除蜡对生产系统影响较小,是目前较为常用的除蜡方法。在线除蜡时,根据设备及管道温度承受能力以及压缩机性能,通过调节循环水量合理控制甲醇水冷器气侧出口温度,将水冷器列管内壁附着的大部分蜡熔化,带到后系统中,从而清除水冷器的积蜡。具体实施办法如下:

图1 甲醇水冷器在线除蜡示意图

①在正常生产过程中,当甲醇水冷器的操作温度明显升高,一般气侧出口温度高于40℃时,排除其他原因影响的话,说明水冷器冷却效果变差,结蜡现象比较严重,需要进行除蜡。此时将图1所示甲醇水冷器A或B的进水阀逐渐关小,由于循环水冷却量的减少,甲醇水冷器气侧出口Ta或Tb温度逐渐升高(控制升温速率小于30℃/h),当温度达到70~80℃时,维持该温度,如温度仍然上涨,可稍开循环水阀门。需要特别注意的是,为防止混合后的循环气温度过高影响各相关设备和联合压缩机的安全稳定运行,循环水进、出口阀不能关闭太久,具体时间以相关设备和合成循环压缩机进、出口温度不超过正常控制温度为准。Ta或Tb温度达到70℃以上时,水冷器中附着的石蜡逐渐被高温气体加热熔化,并被带到甲醇分离器和后续系统。一般情况下,单个甲醇水冷器在线除蜡用时10~20 min,即可达到较好的效果。

②除蜡结束后,逐渐开大循环水阀,使得甲醇水冷器气侧出口Ta或Tb温度逐渐降低,最终使得甲醇水冷器投入正常使用。③水冷器在线除蜡的过程中,大部分融化的蜡进入甲醇分离器,由于分离器体积较大,结蜡现象不太严重时,不会影响生产,有停车检修的机会时,再对设备、管道进行清蜡。经过在线“热带”清蜡后,甲醇水冷器气侧出口温度会明显下降,一般能够降至40℃以下,满足正常生产运行需要。④在线除蜡时,最好是在低负荷状态下进行。理论上负荷越低、循环气量越少,系统中累积的甲醇就越少,合成气压缩机运行中带液的可能性也越小,机组运行的安全性也越高。但负荷降的过低则不能维持正常床温运行,导致副产物变多、系统消耗蒸汽量过大,不能经济运行。

4 在线除蜡的重点注意事项

①甲醇水冷器在线除蜡过程中,升温要严格进行,控制升温速率小于30℃/h,以免升温过快,出现设备、阀门、管件受热不均匀,出现弯曲、变形,影响系统的安全运行。②需要特别注意的是,为防止混合后的循环气温度过高影响各相关设备和循环压缩机的安全稳定运行,循环水进、出口阀不能关闭太久,具体时间以相关设备和合成循环压缩机进、出口温度不超过正常控制温度为准。③现场除蜡过程中,关闭循环水阀门时,可关闭上水阀门,也可关闭回水阀门,但不可全部同时关闭,另外,如水冷器水侧有放空阀的话也应打开,防止循环水侧由于高温产生水蒸气量过多造成超压。④甲醇合成系统如有多台水冷器,则应逐一进行除蜡,不可同时进行,以尽量降低高温对后续设备和管道的影响。⑤在线除蜡如在低负荷下进行时,除蜡结束后,系统负荷逐渐恢复至满负荷。负荷恢复过程一定要慢,注意甲醇分离罐的液位,防止大量甲醇冷凝造成液位高联锁。在整个过程中要注意汽包压力和温度的控制,防止炉水循环泵因温度变化较快引起气蚀、损坏机泵、引起流量波动、床层温度失控、催化剂烧结等现象的出现。⑥水冷器中熔化流出的蜡,进入甲醇分离器以及管道,部分会黏在管壁上造成流通截面积减小。除蜡结束后,可暂时保持甲醇水冷器出口温度60~65℃,所产粗甲醇维持较高的温度,以便将蜡顺利带出合成系统,减小对合成管路的影响。等到有检修的机会时,视管路阻力情况,对甲醇分离器、闪蒸槽和相应管路进行彻底除蜡。

5 结束语

通过在实际生产运行中的效果来看,在线除蜡能够快速提高水冷器冷却效果,操作方便,除蜡时间短,效果显著。但是在线除蜡对压缩机、催化剂、相关设备管路等都存在不良影响,在操作上也存在一定的风险性,因此如何更安全有效地进行除蜡仍然是从事甲醇生产工艺人员要不断深入研究的问题。

TQ050.3

B

1003-3467(2014)12-0042-03

2014-10-29

年里珂(1986-),男,助理工程师,从事化工生产管理工作,电话:13419813125。