煤气化锁斗循环量与设备腐蚀分析

李 辉 霍成斌

(中石化齐鲁分公司第二化肥厂 山东淄博255400)

0 前言

中石化齐鲁分公司第二化肥厂气化装置采用GE水煤浆加压气化技术,以煤浆和纯氧为原料制取粗水煤气。煤浆经高压煤浆泵送入工艺烧嘴,来自空分装置的氧气也送入工艺烧嘴,在三流式工艺烧嘴头部混合后喷入气化炉,在1 400 ℃左右的高温下发生部分氧化反应生成粗水煤气。煤在高温下熔化产生熔渣,与反应生成的粗水煤气并流经渣口及下降管进入到激冷室,粗水煤气被冷却并为水汽所饱和,出激冷室后饱和气体送入洗涤塔除去细粒,再送至变换系统。沉降在激冷室底部的渣及少量没有燃尽的炭,经破渣机进入锁斗,经过锁斗的排渣管线排入渣池。激冷室出来的黑水经闪蒸罐回收热量后,黑水被送到沉降槽澄清后循环使用。

1 锁斗系统流程

沉降在激冷室底部的渣及少量没有燃尽的炭,通过锁斗安全阀、锁斗入口阀进入锁斗。锁斗集渣时需要借助锁斗系统循环水流的夹带和冲击。该水流是从锁斗顶部管线进入锁斗循环泵,然后经泵打回激冷室锥底,水在激冷室锥底和锁斗之间强制循环流动。渣由激冷室进入锁斗后沉淀在锁斗底部,从而使渣水分离,渣以此方式在设定的时间内收集在锁斗中,然后开始排渣。

2 存在问题

自原始开车以来,锁斗循环水量一直远高于设计值(20 t/h),实际锁斗循环水量达70 t/h。因为锁斗循环水的作用是辅助排渣,水量越大,越有利于将沉积在激冷室内壁的灰渣被带至锁斗,所以对此超标现象没有重视。运行4年后,锁斗循环泵出口管线大小头、弯头及三通等部位开始频繁出现减薄、泄漏,威胁装置安全稳定生产,因此,重新审视锁斗循环水量超标的现象,以期找出两者的内在联系。

2.1 锁斗内颗粒的沉降

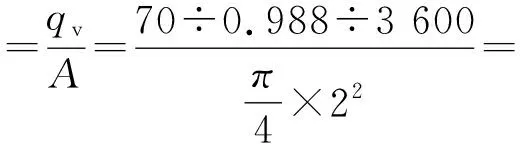

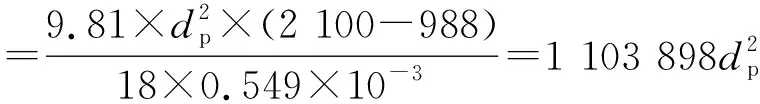

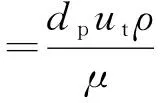

渣水出锁斗稳流筒后,假设颗粒在流体中为自由沉降进行分析。由于自重较大,大颗粒渣会顺利沉降到锁斗底部,等待排渣时排出;小颗粒渣可能会有部分进入锁斗循环泵。主要分析进入锁斗循环线的小颗粒渣。在重力场中,小颗粒的沉降运动会受到做相对运动流体的曳力。根据颗粒雷诺数Rep大小,将小颗粒的沉降运动分为3个区。当Rep<2处于斯托克斯区,2 颗粒处于斯托克斯定律区时,颗粒沉降速度: (1) 式中:ut—颗粒沉降速度,m/s; g—重力加速度,m/s2; dp—颗粒直径,mm; ρp—颗粒密度,kg/m3; ρ—流体密度,kg/m3; μ—流体黏度,mPa·s。 颗粒处于阿仑区时,颗粒沉降速度: (2) 颗粒处于牛顿定律区时,颗粒沉降速度: (3) 校验颗粒雷诺数Rep可以验证假设的颗粒流动形态是否正确。 (4) 锁斗循环水泵入口在锁斗顶部,锁斗内的流体有一个向上流动的速度来补充锁斗循环水,小颗粒沉降速度ut必须大于流体向上的流动速度u才有可能沉降到锁斗底部。流体向上流动的速度u通过质量守恒计算,即一定时间内锁斗循环线的水量与通过锁斗某一水平截面的水量相等;再以该速度计算出沉降至锁斗底部小颗粒的最小直径dp。 锁斗循环水温度为50 ℃,通过文献查得该温度下水的密度为988 kg/m3,黏度为0.549 mPa·s,煤渣密度2 100 kg/m3,锁斗循环水流量70 t/h,锁斗水平截面直径2 m。 (5) 假设颗粒沉降处于斯托克斯定律区, (6) 要满足ut>u,由式(5)和式(6)联立可得出: 颗粒直径dp>0.075 35 mm。 校验Rep, =0.85 Rep<2,计算有效,即直径>0.075 mm小颗粒有可能沉降到锁斗底部,而小于该尺寸的颗粒大部分会进入锁斗循环水管线。 若将锁斗循环水流量降至设计值(20 t/h),由式(1)和式(5)可得出进入锁斗循环线的小颗粒直径会减小到0.040 mm以下。可见锁斗循环量越大,进入锁斗循环管线的颗粒粒度越大。 上述讨论是对单个颗粒的自由沉降,实际颗粒的沉降还会受到一些因素的干扰。相邻不同直径的颗粒沉降速度不同,互相间就会产生作用力,使小颗粒沉降速度加快,大颗粒沉降速度减缓,即使直径>0.075 mm的颗粒也有机会进入锁斗循环水管线。由于渣水的密度和黏度较纯水大,由式(1)可定性得到实际颗粒沉降速度会进一步放缓的结论。随着锁斗收渣时间延长,锁斗底部颗粒浓度逐渐升高,新沉降的颗粒下沉会置换部分流体带动其他颗粒向上运动,这也会造成部分已经沉降的颗粒进入锁斗循环水管线,颗粒浓度越高,此影响越大。由此可见,在实际的沉降过程中,直径>0.075 mm的颗粒也有机会进入锁斗循环水管线,并且随着收渣时间的延长,越到收渣后期进入锁斗循环水管线的大颗粒越多。 锁斗循环线的腐蚀类型为典型的冲刷磨损腐蚀。冲刷磨损腐蚀的特点是金属表面与流体之间由于高速的相对运动引起金属损伤,破坏了金属表面能够提供保护的表面膜,表面膜的减薄或去除加速了金属腐蚀过程,因而冲刷磨损腐蚀是流体的冲刷与腐蚀协同作用的结果。冲刷磨损腐蚀一般在弯头、肘管、三通、泵、阀、叶轮等改变流体方向、速度和增大紊流的部位比较严重。 冲刷磨损腐蚀的影响因素较多,除材料本身的化学成分、组织结构、机械性能、表面粗糙度、耐腐蚀性能等外,还有介质的温度、pH、溶氧量、各种活性离子的浓度、黏度、密度、固相和气相在液相中的含量、固相颗粒的粒度和硬度、过流部件的形状、流体的流速和流态等因素。本文只分析、讨论几个容易调整的影响因素。 (1)流速。在多数情况下,流速增大,腐蚀速度加快。在某一流速范围内变化不显著,当流速超过某个临界值后,冲刷磨损腐蚀速度急剧上升。 (2)第2相。存在固体颗粒的双相流比单相流造成的冲刷腐蚀更严重,并使临界流速下降。流体携带的固体颗粒直径越大、流体固含量越高,冲刷磨损腐蚀越严重。 锁斗循环水流量比设计值高出2.5倍,锁头循环水流量达到70 t/h,锁斗循环泵出口管线外径114 mm,壁厚11 mm,渣水固含量约3%(质量分数)。 渣水密度ρ′=97%ρ+3%ρp =1 021(kg/m3) 锁斗循环水流速虽然在一般管道液体流速范围内(<3 m/s),但由于其中含固体颗粒,因此,对于防冲刷磨损腐蚀而言,该流速还是偏大。若将锁斗循环水流量降至设计值,不难得出锁斗循环泵出口管线渣水流速会降至0.82 m/s,可大大减轻管线冲刷磨损腐蚀。 (1)锁斗循环水流量增大,导致进入锁斗循环水管线的固体颗粒粒度增大和循环水流速加快,固体颗粒粒度增大和渣水流速加快均使冲刷磨损腐蚀加剧;尤其在锁斗收渣阶段后期,锁斗循环水中固含量急剧增加、固体颗粒多,使管线冲刷磨损腐蚀加剧。 (2)为减轻管线腐蚀,可采取的措施:①缩短锁斗收渣时间,避免收渣后期锁斗循环水含固量剧增。目前,为减少锁斗阀开关次数、延长其使用寿命,将锁斗收渣时间定为40 min,今后可改为原设计的30 min;气化炉负荷升高或煤质原因导致渣量增多时,还可进一步适当缩短收渣时间。②降低锁斗循环水流量,可采用切削循环水泵叶轮、加装限流孔板或调节阀等方法,以降低锁斗循环水流速和减小锁斗循环水内固体颗粒粒度。 对于严重偏离设计值的工艺指标,短期内不一定会出现不良后果,但这并不代表此指标是正常的。就本文分析的锁斗循环水流量超标而言,其不良后果直到运行4年后才开始显现。应该重新审视每一个超标的工艺指标,分析其可能影响的方面,将各项工艺指标都控制在合理的范围内是装置安全稳定运行的保障。

2.2 锁斗循环线腐蚀

3 结论与对策

4 结语