脱硫系统硫回收工艺改造运行总结

薛俊峰

(山西金象煤化工有限责任公司 山西晋城048026)

0 前言

山西金象煤化工有限责任公司(以下简称金象公司)采用Φ2 650 mm固定层间歇式造气炉制气,半水煤气脱硫采用栲胶法脱硫工艺,变换采用无饱和塔全低变工艺,年产180 kt合成氨和300 kt 尿素。2012年7月,通过对硫回收工艺改造后,溶液中副盐含量大大降低,脱硫液中悬浮硫含量减少,物料消耗降低,保证了半水煤气脱硫系统长周期安全稳定运行。

1 改造前脱硫工艺流程

改造前脱硫工艺流程如图1所示。硫泡沫通过再生槽浮选溢流至硫泡沫槽,再经硫泡沫泵打入熔硫釜内(进口阀为DN150 mm),在夹套中通入0.5 MPa的低压蒸汽,加热成熔融状液体,由放硫阀放至硫磺斗,冷却后得到成品硫磺。分离的脱硫液通过返液管回收至沉降槽,冷却、沉淀后经清液泵打入板框过滤机过滤杂质,分离的脱硫清液经清液泵打入脱硫系统,过滤所得的硫渣装袋后出售。

图1 改造前脱硫工艺流程

2 改造后脱硫工艺流程

改造后脱硫工艺流程如图2所示。硫泡沫通过再生槽浮选溢流至硫泡沫槽,再经硫泡沫泵打入板框过滤机内,将硫泡沫压成硫膏滤饼后,打开熔硫釜顶部DN350 mm阀,硫膏滤饼通过溜槽放入熔硫釜,当熔硫釜内硫膏滤饼达到3/5时,把紧熔硫釜顶盖,在夹套中通入0.5 MPa低压蒸汽,加热成熔融状液体,由放硫阀放到硫磺斗,冷却得到成品硫磺。通过板框过滤机滤布过滤分离后,脱硫液进入沉降槽,沉降后的脱硫清液经清液泵送至脱硫系统循环使用。

图2 改造后脱硫工艺流程

3 改造方法

3.1 工艺流程改造

割除熔硫釜硫泡沫进口管,加盲板焊堵;蒸汽流程不变。

3.2 熔硫釜改造

(1)沿外封头焊缝割开,取出内封头;

(2)原DN150 mm进料口改为DN350 mm,增加DN350 mm堵头盲板;

(3)制作1台活动式进料溜槽;

(4)改变压力表接口、温度计接口位置。

3.3 板框压滤机改造

(1)板框压滤机整体高度提高500 mm,制作支架2台;

(2)制作板框压滤机油箱支架1台;

(3)制作活动硫膏收集槽1台;

(4)板框压滤机两侧增加检修平台。

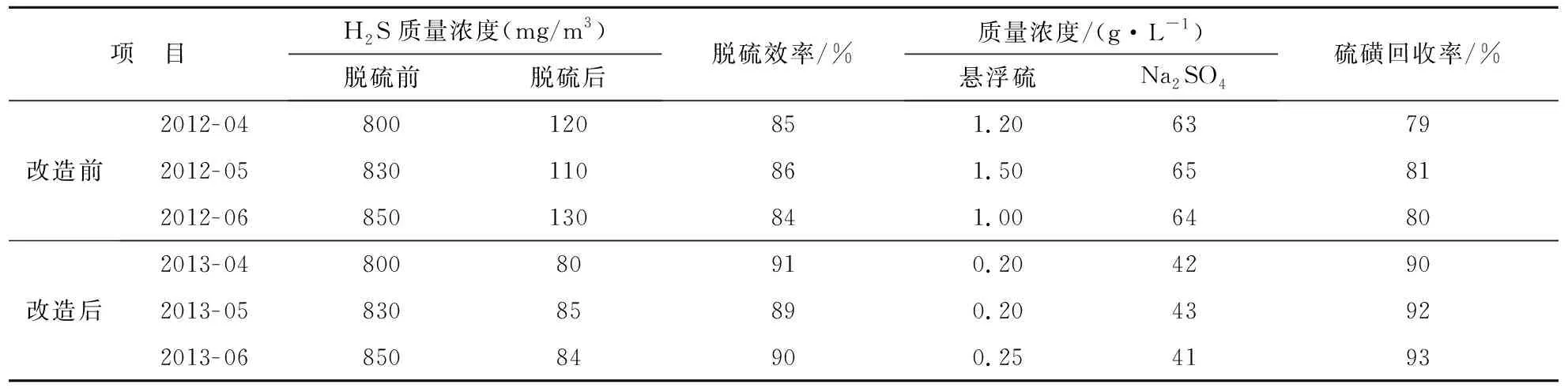

4 改造前、后工艺分析

硫回收工艺改造后运行1年来,与改造前同期相比,效果明显。改造前、后工艺优化情况和吨氨物料消耗情况分别见表1和表2 。

表1 改造前、后工艺优化情况

表2 改造前、后吨氨物料消耗情况

由表1和表2的统计数据分析可以看出:①改造前,硫泡沫直接进入熔硫釜内,分离出来的脱硫液温度高,导致溶液的有效成分破坏、溶液中副盐含量增多、脱硫系统的物料消耗增加、设备腐蚀严重、硫磺回收率低。②改造后,硫泡沫不经过加热,先通过板框过滤机进行过滤分离,分离出的脱硫液中悬浮硫含量低,有间接过滤脱除脱硫液中悬浮硫的作用,一定程度上降低了副盐的产生量,因此,溶液的有效成分不会被破坏,脱硫系统的物料消耗降低;副盐含量低,减缓了设备的腐蚀;硫磺回收率高,稳定了脱硫液的成分,提高了脱硫效率,降低了系统阻力,保证了半水煤气脱硫装置长周期安全稳定运行。