倒角对刀工艺的探索

卢威,陈娜

(张家界航空职业技术学院,湖南 张家界 427000)

0 引 言

倒角是金属零件机械加工中必不可少的特征之一,但在机械加工中常常被人们所忽视,在众多的质量问题中,由于零件倒角尺寸不合格而导致的质量问题随处可见,不仅造成了巨大的人力成本和经济成本的损失,也使产品质量存在瑕疵和安全隐患。在传统加工中,倒角仅仅是为了去除毛刺,去除锐角边和引导等作用而存在,但在一些高温高压旋转零部件中,零件上的应力孔、装配孔等处均存在倒角,这些倒角除了起到传统加工中的作用外,其质量的优劣对于零件的装配精度,解决应力孔的应力集中问题,甚至零部件的使用寿命等都起到至关重要的作用,因此,对于零件的倒角要引起足够的重视。

1 问题及解决方案

1.1 一般圆孔倒角

长期以来,在加工倒角的过程中,最关键步骤就是对刀,一般情况下都会采用试切的方法来进行对刀,就是将刀具长度或半径偏置出某个合理的补偿值,进行试加工,待去除部分材料后,通过打样膏或指摸规测量,再根据测量结果来调整刀具的补偿值,最终达到合格的倒角尺寸要求。试切法是实际加工中运用最多的对刀方法,直观易懂,能有效地控制材料的去除情况,但在生产过程中,该方法仍存在下述弊端:

1)效率低。试切法对刀的过程,是一个反复试切、反复测量、反复修改刀具补偿值的过程,该过程时间的长短取决于操作者技术水平的高低和经验积累的丰富与否,在对刀过程中,不可避免地会造成大量的机床停歇时间,操作者也会因为过多的辅助工作而感到疲惫。

2)测量的不准确性。在对刀过程中进行测量,指摸规方便快捷,但无法得到准确的真实值,难以为刀具补偿值的调整提供可靠的数据信息,若采用打样膏的方式进行测量,则会在切样膏、观察样膏的过程中产生多次误差,测量不准确。

3)材料去除的不均性。在加工中,我们经常会遇到此类情况,在刚开始的试切中,将刀具补偿调整0.20 mm,材料去除了0.20 mm,然而在接近理想尺寸相差0.20 mm时,将刀具补偿值调整0.20 mm,再进行加工后发现,材料并没有按照我们的预设值被去除掉,总是偏多或偏少。

4)某些情况下不能实施试切法。在有些零件中,精孔要求的目的是避免因加工时晶格已经变化的热影响层深入零件本体材质中,从而改变零件局部材料的不均匀性,导致产生力学性能差异,造成材料在微观上的局部应力集中,影响零件使用寿命,因此必须严格控制加工的切削余量。对于具有精孔要求的孔口倒角而言,若经过多次试切,热影响层便会随试切过程逐层深入零件材料内部。再者,因为刀具反复切削前一次切削中形成的硬化层,会产生大量的切削热,使热影响层变厚,会对零件微观质量造成不易觉察的恶劣影响。

1.2 基于试切原理的对刀法

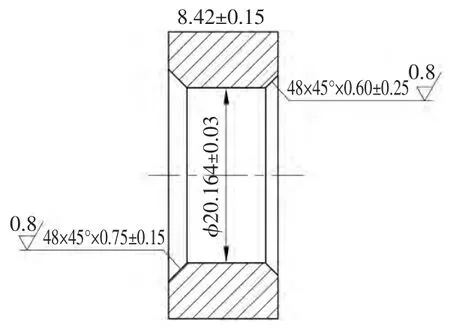

图1

为弥补试切法在运用中的以上缺陷,在生产加工中逐渐摸索出一套基于试切原理的对刀方法,其思路在于:在刀具切削到零件材料的瞬间,利用孔口存在的毛刺精确校准刀具补偿值,然后一次性完成倒角的加工。在实际加工中,倒角前的孔口必然存在毛刺,该毛刺便是我们对刀的依据,以图l 倒角为例,具体操作步骤如下:

1)将零件上表面设置为加工坐标系Z 向零点;2)在对刀仪上,倒角刀以底孔实际直径尺寸进行对刀,并输入机床对应位置处;3)根据图1 中所示正面倒角尺寸,在刀具磨耗栏中输入补偿值+0.75 mm(倒角最大值),进行切削;4)以手指触摸的方式检查孔口毛刺的去除情况,若毛刺没有被刚好完全去除,则将刀具磨耗栏中的+0.75 mm按以-0.02 为公差值的等差数列方式逐次进行试切,直到孔口毛刺被刚好完全去除为止。刀具在步骤3)中不会接触到零件表面材料;5)当孔口毛刺刚好被完全去除时,在此时的刀具磨耗值基础上,将磨耗值调整-0.60 mm(倒角尺寸中值),进行加工。

对于左端面0.75±0.15 的倒角,与右端面0.60±0.25的过程相似,区别在于,步骤3)中在磨耗栏输入的补偿值为-1.00 mm(角最大值+壁厚上公差;因为反向倒角刀具避让时与正面避让刚好相反,故为负号),同理步骤4)中的等差数列公差值为+0.02 mm。

经以上方式进行的倒角,尺寸将为0.60±0.0l、0.75±0.01,误差在0.02 mm 范围内,其误差的实际大小取决于步骤4)中的等差数列公差值的大小,因此,可以适当调整等差数列公差值的大小来控制倒角的尺寸误差,易于掌控,提高了对刀的可靠性;以手指触摸的方式检查孔口毛刺,大大节省了机床停歇时间,避免了查看样膏和等待时间,提高了生产效率;同时,该方式是在材料去除前校准刀具补偿值后一次加工成形,因此,克服了材料去除不均的缺陷,也解决了精孔位置不能实施试切的难题。

1.3 异形孔倒角

圆孔的倒角,我们通常使用成型刀以直上直下的方式进行,对于直径过大的圆孔,现场生产中因倒角刀过大而无法制造或因成本过高而不能使用成型的倒角刀时,采用较小的倒角刀通过圆弧插补的方式进行加工,然而,在由不连续圆弧构成的异型孔孔口倒角时,除必须进行轮廓仿形插补外,倒角刀对刀位置的选择也是现场加工的一个难题。

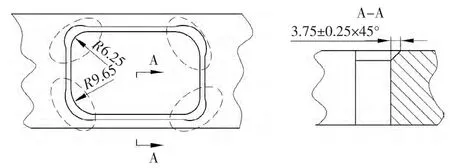

以图2 所示的异型孔为例,该异形孔由4 段小圆弧和4 条直线构成,2 段R6.25 和2 段R9.65。由于受到孔轮廓形状的限制,无法使用成型倒角刀垂直上下进行加工倒角,然而因为异型孔自身有0.125 的轮廓度要求,在仿形过程中,又因为刀具的对刀位置选择不当,因此造成了孔口倒角不均匀的现象,如图2 中虚线圈内标识所示,R6.25 和R9.65 的两圆弧处倒角大于其他区域。

图2

造成该现象的原因是:倒角刀的对刀位置半径大于R6.25 和R9.65 圆弧处的实际半径,过大的刀具在较小的空间进行加工时,必然会造成过切,所以要避免过切,使整个轮廓的倒角均匀,刀具的半径必须小于零件圆弧半径,从理论上看,刀具半径也是越小越好。

较小的刀具在较大的空间中进行加工,有足够的空间避让,因此过切现象便可消除。然而,如果刀具太小,又会因为其他原因的影响而导致倒角表面质量降低。其原因是:一是半径过小的对刀位置,其切削线速度过低,切削时部分材料是通过推挤而非切削形成倒角面;二是容屑空间过小,导致切屑排出不畅,从而影响零件表面质量。经过反复试验和摸索发现,当对刀半径为圆弧半径的60%~70%时,加工效果良好,既能使异型孔轮廓倒角一致,又能满足零件表面的质量要求,所以在加工时,应尽可能满足上述条件。

2 结 语

通过反复试验和摸索,在长期的生产实践中逐渐总结出一些解决倒角对刀的方法和捷径。在实际的现场生产过程中,倒角问题常常总是会被忽略,然而这些看似细小的问题,却往往成为影响零件整体质量的关键。所以关注和解决倒角中存在的问题,是避免零件因为这类细小的瑕疵而产生质量问题或报废的一项重要工作。

[1] 董大勇,董大军,王锐鑫. 刀具半径补偿在数控铣削加工中的合理应用[J].一重技术,2008(2):63-64.

[2] 张秀萍.刀具半径补偿在数控加工中的应用[J].机械制造与自动化,2010(2):170-171.

[3] 刘景成.螺旋锥齿轮齿顶倒角加工技术研究[D].淄博:山东理工大学,2010.

[4] 黄启红.刀具半径补偿功能在数控铣削加工中的应用[J].机械工程师,2010(6):75-76.