高速动车组车轮内孔纵向划伤的试验研究

朱崇飞,张峰,侯有忠

(南车青岛四方机车车辆股份有限公司,山东青岛266000)

0 引 言

为保证动车组的运行安全,动车组在运行到规定里程后需将车轮退卸后进行检修。目前车轮退卸采用注油退卸方式,即:使用高压油泵将液压油注入到车轮内孔,使车轮内孔与车轴配合面产生油膜,然后对车轮施加退卸力,将车轮从车轴上退卸。在实际操作中,车轮内孔经常会因前期压装划伤、退卸时油膜不均匀等原因出现纵向划伤现象[1]。目前,在检修过程中因无明确的车轮内孔划伤标准,对上述出现划伤的车轮均采取封存处理措施,极大地增加了检修成本。为节约检修成本并保证车轮检修的质量,本文对内孔划伤的车轮进行组装试验研究。通过对试验数据分析得出车轮内孔划伤对车轮组装的影响,为后续高速动车组车轮检修标准的制定提供数据支持。

1 车轮压装合格标准

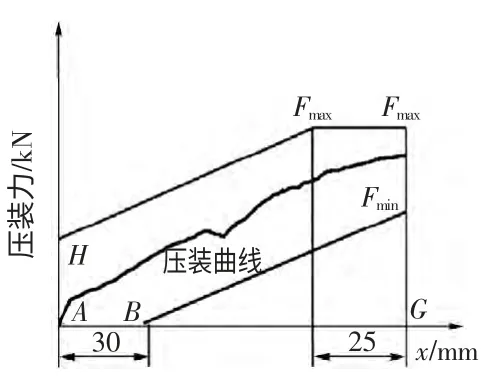

高速动车组车轮与车轴压装需符合EN13260 标准[2],该标准对车轮压装合格的判断标准为:车轮压装力F 需满足Fmin<F<Fmax;车轮压装曲线符合形状要求;车轮压装后需在检压力N 作用下不发生位移。

根据EN13260 标准,当0.8Dm<L<1.1Dm时,检压力N≥4×10-3Dm,压装力Fmin=0.85 N,压装力Fmax=1.45 N;车轮压装力须符合图1 形状要求。其中:YH=1.3Dm;Dm为车轮内孔直径φ200 mm;L 为车轮与车轴压装配合长度165 mm。由此可以计算得出车轮检压力N≥800 kN;车轮压装力680 kN<F<1160 kN,YH=260。

图1 车轮压装曲线标准

图2 车轮内孔划伤

2 工艺试验

为研究车轮内孔纵向划伤对车轮组装(包括压装和退卸)的影响,本文选取6 个内孔划伤的车轮进行组装试验。通过对上述车轮压装力、压装曲线和检压力的分析,得出车轮内孔划伤对压装的影响;通过对上述车轮退卸时注油压力和对退卸后轮轴表面状态分析,得出车轮内孔划伤对退卸的影响。

2.1 试验描述

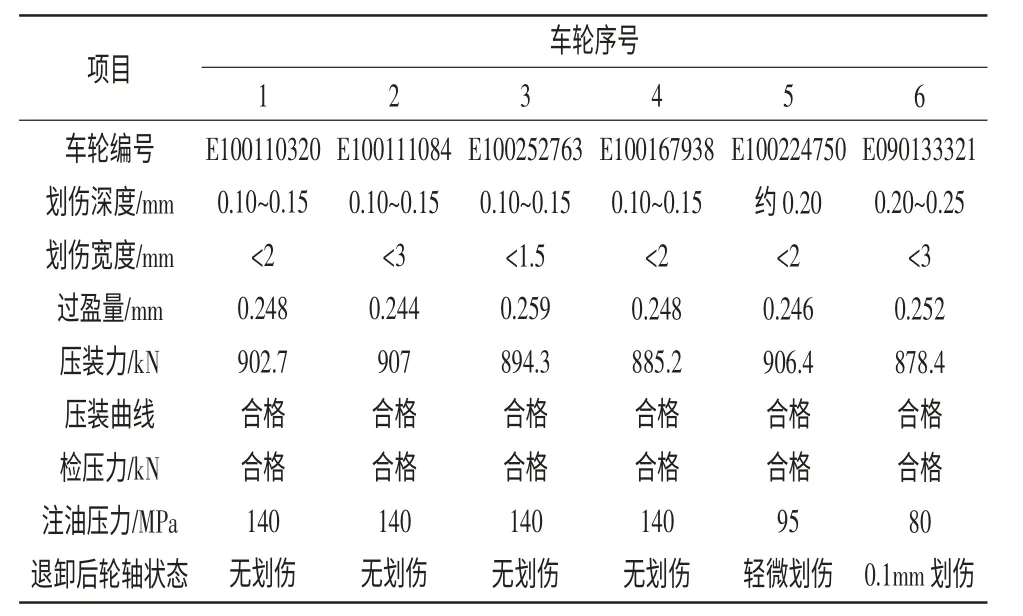

试验用的6 个车轮内孔纵向划伤深度为0.10~0.25 mm,划伤长度为75~150 mm,过盈量为0.244~0.259 mm。试验过程中,对划伤采取去除高点打磨工艺,划伤与周边圆滑过渡。车轮压装48h 后对车轮进行检压,检压力N≥800kN。车轮检压后对车轮进行退卸,退卸的注油压力为140 MPa。其它压装影响因素(如:润滑剂型号、润滑剂涂抹量、压装速度等)与现车正常操作保持一致。试验过程中记录车轮和车轴的过盈量、划伤宽度、划伤深度、压装力、检压力、注油压力和退卸后轮轴表面状态等数据。

2.2 试验结果分析

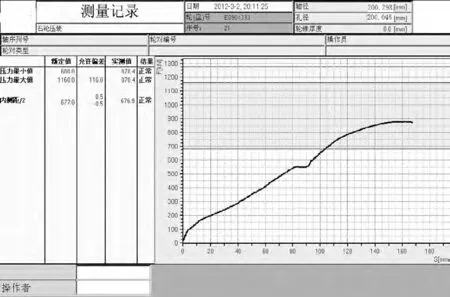

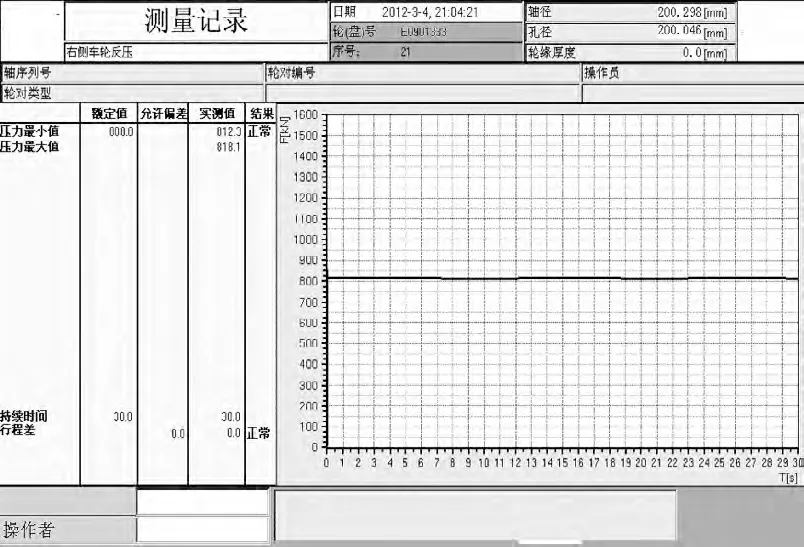

基于版面限制,本文仅列出其中一个车轮的压装力、压装曲线和检压曲线(见图3 和图4),6 个车轮的压装力、压装曲线、检压力和退卸后状态等数据见表1。

图3 压装曲线

图4 检压曲线

从表1 的试验数据可以看出,6 个内孔划伤车轮的压装力、压装曲线和检压力均符合EN13260 标准。笔者认为:车轮压装与轮轴配合面的贴合率存在很大关系,因上述6 个车轮的划伤面积很小,仅占配合面积的0.4%,故划伤对车轮压装的影响几乎可以忽略不计[3]。

从表1 试验数据可以看出,注入高压油退卸车轮时,液压油从车轮5 和车轮6 的划伤处喷出,车轮5 和车轮6的注油压力均远小于140 MPa,车轮5 和车轮6 在退卸后出现不同程度划伤现象。笔者认为:因车轮5 和车轮6的划伤较深,车轮压装后,划伤处与车轴表面的过盈量小或者处于间隙配合,划伤处无法封住液压油,故液压油会从划伤处喷出。

表1 车轮试验数据

3 结 论

本文对内孔纵向划伤车轮进行了试验研究,从上述6个车轮的试验数据可以看出:纵向划伤深度<0.25 mm 时试验车轮的压装力、压装曲线和检压均符合现EN13260标准要求;但在车轮退卸方面,划伤深度≥0.2 mm 车轮无法满足注油压力要求,车轮退卸后,轮轴会出现划伤现象。

[1] 李建春.关于轮对压装严重拉伤问题的探讨[J].铁道机车车辆工人,2012(5):25-27.

[2] BS EN13260:2009Railway applications-Wheelsets and bogies-Wheelsets-Product requirements[S].London:BSI,2009.

[3] 铁道标准计量研究所.TB/T 1718-2003 铁道车辆轮对组装技术条件[S].北京:中国铁道出版社,2003.