某型燃气轮机进气系统内流场的数值分析

徐鑫,刘常青,孙勇,张亚东

(1.中航工业沈阳发动机设计研究所,沈阳110015;2.中航工业发动机有限责任公司,北京100028)

某型燃气轮机进气系统内流场的数值分析

徐鑫1,刘常青1,孙勇2,张亚东1

(1.中航工业沈阳发动机设计研究所,沈阳110015;2.中航工业发动机有限责任公司,北京100028)

为了揭示燃机进气系统内的流动特性,并为进气系统的性能预测、优化设计提供理论依据,以某型燃气轮机的进气系统为研究对象,基于混合网格的SIM PLE算法和标准的k-ε湍流模型,运用FLU EN T软件对燃气轮机进气系统内的流场进行数值模拟,并从压力分布、气流角分布2个方面进行分析。结果表明:对气动性能产生重要影响的损失区域主要集中在进气外环上方和支板附近,蜗壳内锥的绕流分离也是损失源之一。应进行尽可能消除进气外环上方的气流分离,同时将绕流分离控制在一定范围内的优化设计和改进。

进气系统;流场;性能预测;优化设计;κ-ε湍流模型;燃气轮机

0 引言

空气在流过燃气轮机进气系统时,不可避免地要经过转弯、收缩、扩压、绕流等流动。这些流动特点将增加进气系统的流动阻力损失,增加压气机进口截面的流动不均匀性[1-3]。流动阻力损失的增加降低了机组的工作效率,而气流速度场和压力场分布的不均匀性会造成压气机偏离设计工况点,降低喘振裕度,严重影响压气机工作稳定性[4]。因此,开展燃气轮机进气系统的流场研究工作,合理组织压气机进口气流,对于提高燃气轮机效率和工作稳定性具有重要意义。

本文对某型燃机进气系统的流场进行了3维数值模拟,通过对不同工况下进气系统内流体的动力学特性进行比较分析,提出进一步改善燃气轮机进气特性的措施和建议。

1 模型建立及网格划分

1.1 流场区域的建立

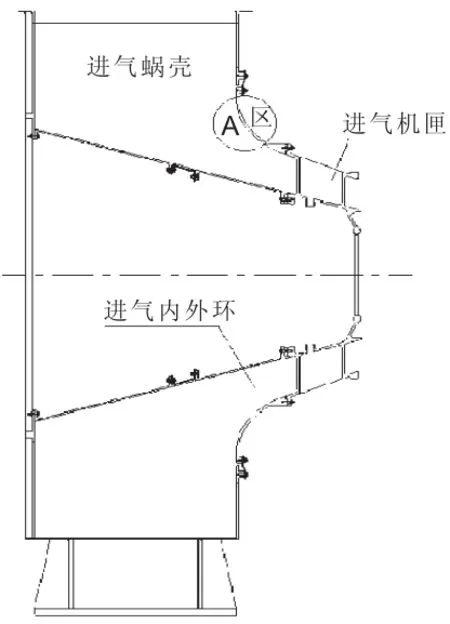

某型燃气轮机进气系统分为进气蜗壳、进气内外环、进气机匣3大部件,如图1所示。

图1 某型燃气轮机进气系统

以某型燃气轮机进气系统为研究对象,根据其结构参数及支板叶型坐标,利用UG软件,采用由下到上(即由点到线、线到面、面到体)的方式对燃气轮机进气系统进行整体造型,其中进气内外环和进气机匣含空间曲面,燃气轮机进气内外环及进气机匣的结构如图2所示。

图2 燃气轮机进气内外环及进气机匣

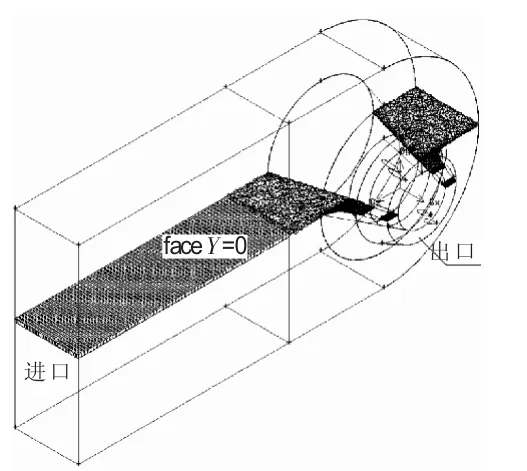

流场计算区域采用全流道计算域方法,即整体外壳实体减去燃气轮机进气系统内支板等流体无法穿过的部件所得的实体部分,流道3维模型如图3所示。

图3 流道3维模型

1.2 网格生成

蜗壳是进气系统重要而特殊的部分,蜗壳进口来流的非均匀性加剧了内部漩涡结构的演化,为了便于给准边界条件,将蜗壳进口部分延长,使其进口为均匀流动[5-6]。具体计算时将整个流域分为4部分,即进口延长段、蜗壳段、进气内外环段、进气机匣段。其中,对进口延长段采用结构化网格进行划分,其余部分结构较为复杂采用混合网格进行划分,并在支板附近进行网格加密,以确保网格精度,网格总质量良好,其子午面网格如图4所示[7-9]。

图4 燃气轮机进气系统子午面(faceY=0)网格

2 控制方程和边界条件

2.1 控制方程

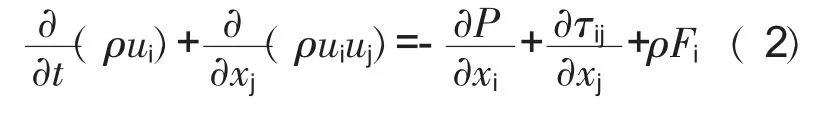

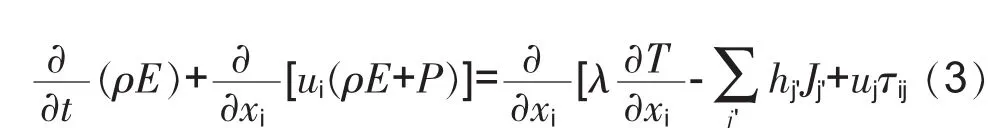

进气系统可视为绝热系统,对其稳态工作过程的描述可采用3维定常可压缩黏性流动数学模型建立其基本控制方程,流体流动状态为湍流,采用标准κ-ε湍流模型来封闭方程[10-11]。

连续方程为

动量方程为

能量方程为

式中:ui、uj为流体速度分量;xi、xj为各坐标分量;ρ为气体密度;p为气体压力;τij为应力张量;E为单位质量气体总能量;λ为有效导热系数;h为气体静焓[12]。

湍动能k和湍动能耗散率ε的微分方程为

式中:Gk为湍动能产生项;标准k-ε双方程模型中Cμ=0.09,Gε1=1.44,Gε2=1.92;湍动能k和耗散率ε的湍流普朗特数为σk=1.0,σε=1.3[13-14]。

2.2 边界条件

2.2.1 进口边界

计算域进口边界条件为给定的均匀总压、总温和与进口边界相垂直的来流条件,总压为标准大气压,总温=288 K,隐含了∂p/∂n=0,间接确定进口截面速度。湍流模型边界条件为

式中:uin为进口截面平均流速,m/s;cμ=0.09;L为水力直径,mm;本文的数值模拟计算结果进口湍流度均取5%[15]。

2.2.2 壁面边界

壁面边界条件对于能量守恒方程可以认为是绝热的,即∂T/∂n=0;对于动量守恒方程由于流体是黏性的,应满足壁面无滑移边界条件。

2.2.3 出口边界

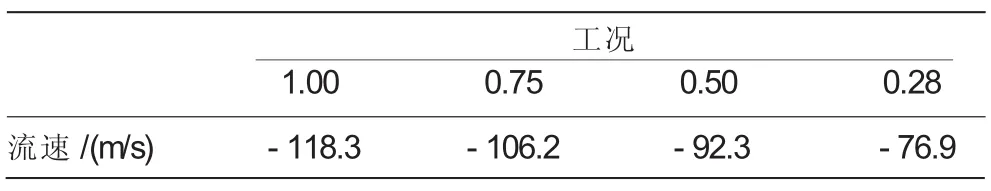

计算域出口设置成速度入口边界条件(Velocity-Inlet),给定负的速度值,模拟“抽气”过程。假设出口的速度分量分布均匀,流动方向为垂直出口平面方向,燃气轮机在各工况下进气系统出口速度的值见表1。

表1 燃气轮机各工况下进气系统出口速度

3 结果分析

在4种工况下(流量分别为26.37、23.675、 20.581、17.144 kg/s)对流场进行了流体动力学分析,得到某型燃气轮机进气系统内流体的流动特性,包括压力分布、气流角分布等。

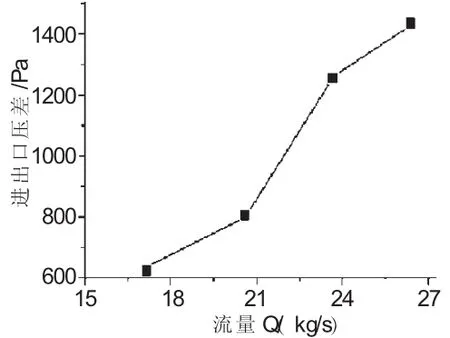

3.1 压力分析

经过数值模拟,得到在各工况下燃气轮机进气系统进、出口截面的压差,如图5所示。从图中可见,进、出口截面的压差随流量的增加呈折线增大,趋势与以往燃气轮机进气系统的试验结果相一致,从压差计算结果来看,采用的边界条件基本可以准确地模拟压力损失。

图5 进、出口截面压差-流量折线

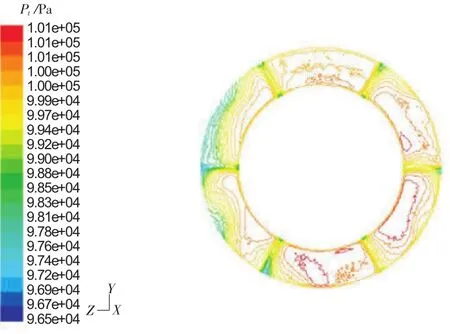

图6 1.00工况出口截面总压等值线分布

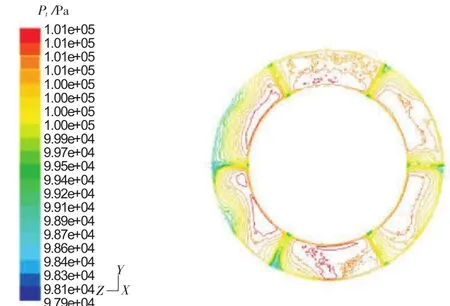

图7 0.75工况出口截面总压等值线分布

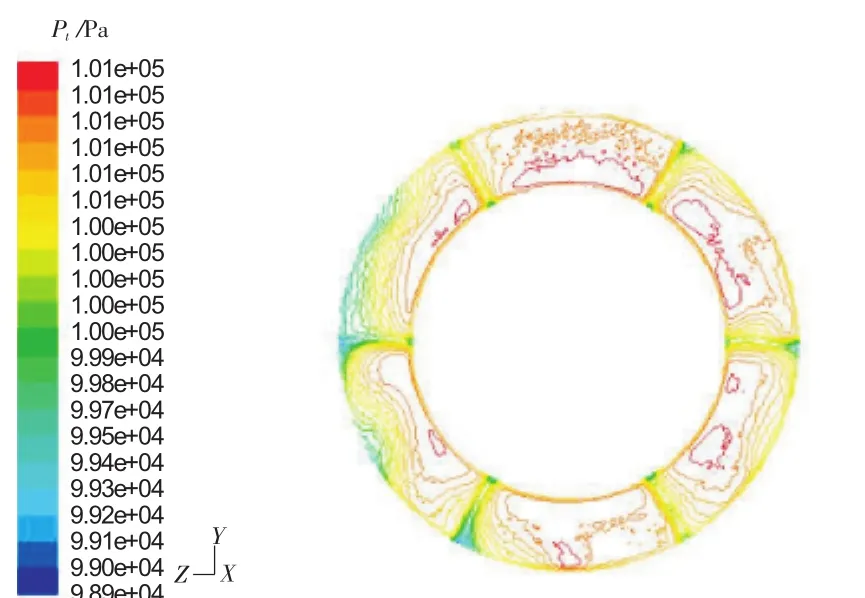

图8 0.50工况出口截面总压等值线分布

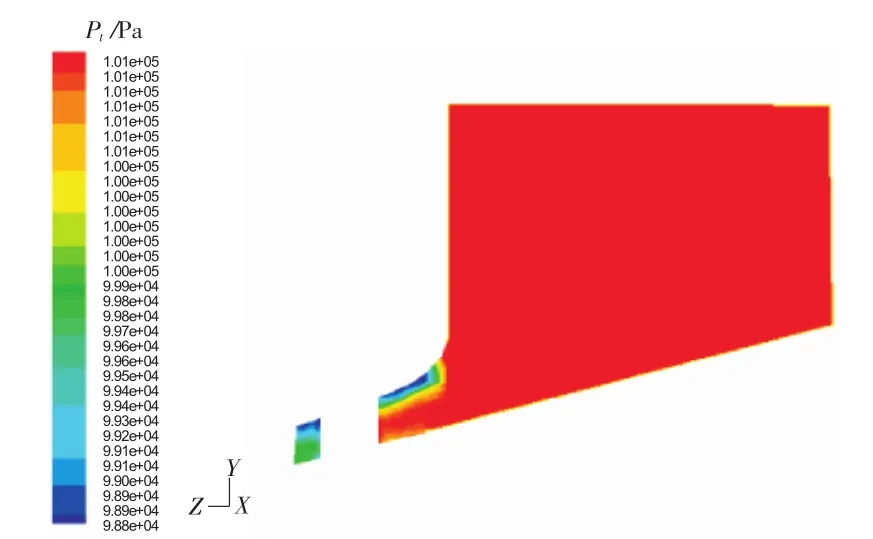

图9 0.28工况出口截面总压等值线分布

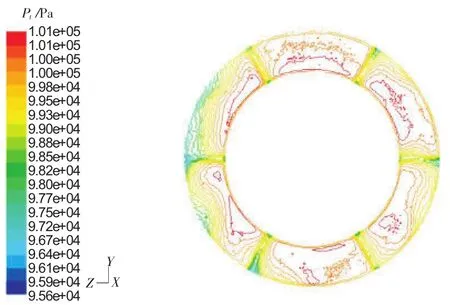

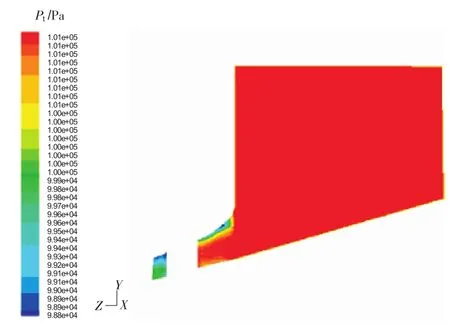

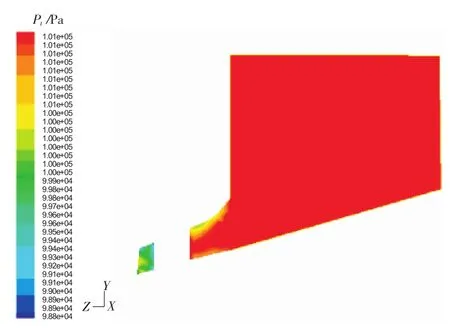

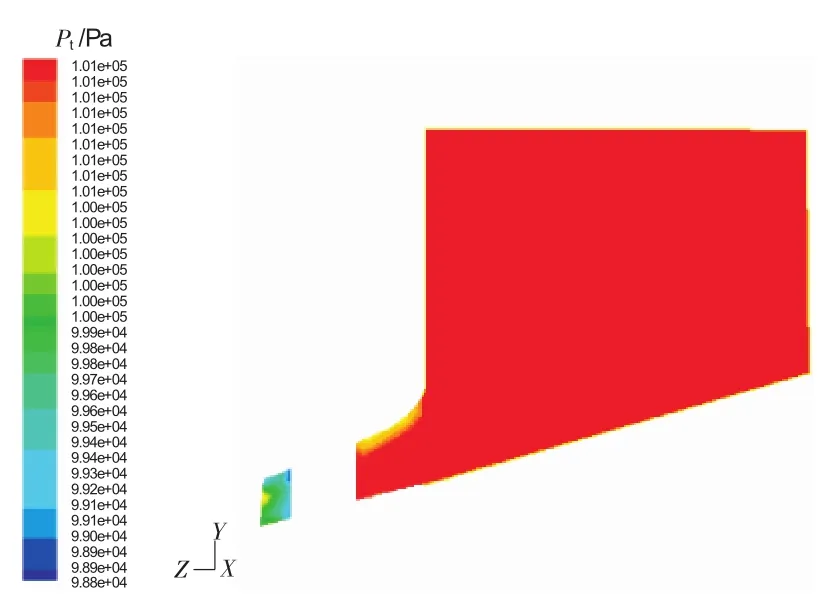

在工况分别为1.00、0.75、0.50、0.28时出口截面总压等值线分布分别如图6~9所示。从图中可见,某型燃气轮机进气系统的出口总压受支板影响,其等值线大致呈6个扇段分布,沿支板投影上、下形成明显的负压中心,说明流体在支板前端受到撞击后形成漩涡,波浪式沿支板表面向下游移动,受到支板叶型曲率的进一步影响,漩涡进一步伸长,形成一系列尾迹流,上述情况又以顶部支板(Z向)最为突出。

在工况分别为1.00、0.75、0.50、0.28时子午面气总压等值线分布如图10~13所示。从图中可见,在某型燃气轮机进气系统内,流体流经蜗壳段时总压变化很小;之后,流体发生偏转,进入进气内外环,其Z向正上方出现明显的压力分布梯度,在A区(图1)形成一总压高损失区;随后,流体进入进气机匣,绕过支板,总压损失进一步增大。

图10 1.00工况子午面总压分布

图11 0.75工况子午面总压分布

图12 0.50工况子午面总压分布

图13 0.28工况子午面总压分布

据此,可以推断整个进气系统的压力高损失区主要集中在A区和6块支板附近。在一定范围内,A区的流动损失所占比重较大,是需要优先改进的区域,尽量使气流的转折分散在较大的空间内,避免出现局部分离。

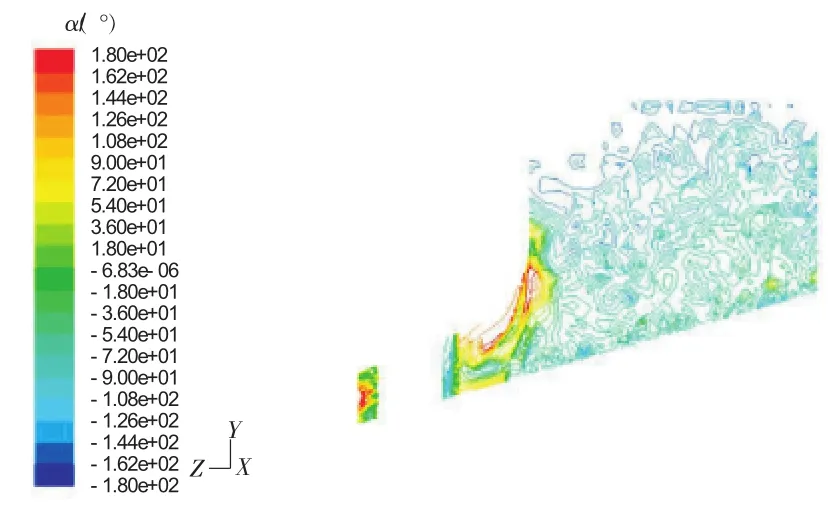

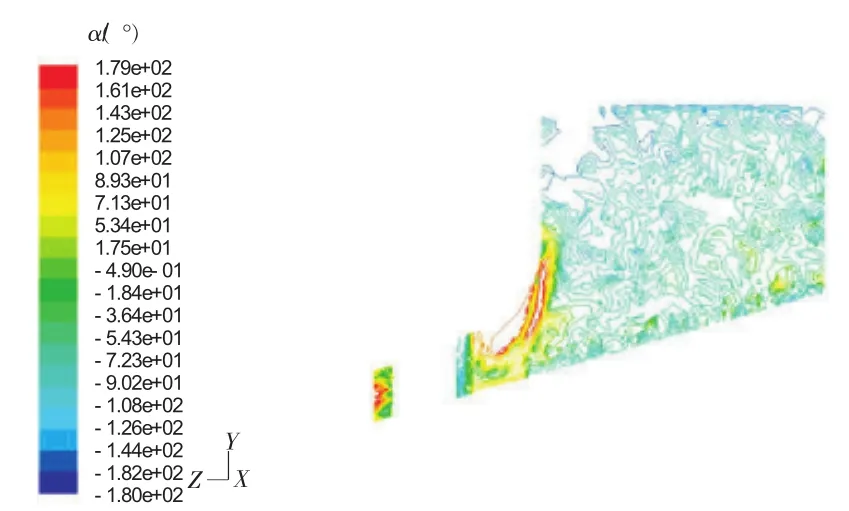

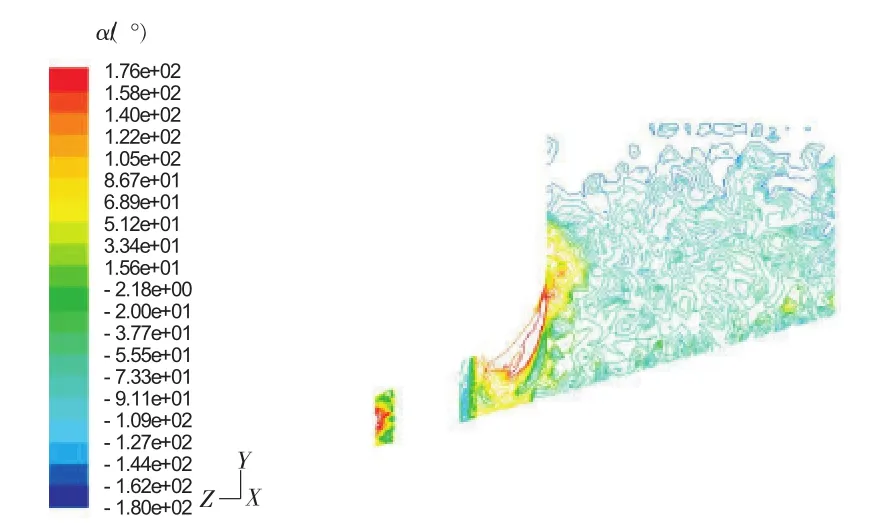

3.2 气流角α分析

在工况分别为1.00、0.75、0.50、0.28时子午面气流角等值线分布如图14~17所示。从图中可见,蜗壳内锥上方的气流偏转幅度很小,进入进气机匣上半部的流体更多来自进气外环上方,这使得A区气流转折加剧,气流发生分离,局部出现漩涡,引起较大的压力损失。A区的分离涡贴近壁面,损失集中在近壁面区域内,其方向与轴向垂直,对流道有堵塞作用,A区分离涡的产生、脱落将产生较大的压力脉动,对发动机的稳定工作裕度产生不利影响。

图14 1.00工况子午面气流角等值线分布

图15 0.75工况子午面气流角等值线分布

图16 0.50工况子午面气流角等值线分布

图17 0.28工况子午面气流角等值线分布

蜗壳内锥的存在强化了轴向的压力梯度(轴向流动得到加强,Z向的流动被削弱),使得内锥附近的气流较早地转向,轴向位置越靠近压气机,锥角的作用越明显。不过,内锥绕流形成的分离涡不可避免,也是损失源之一,但由于内锥的直径较大,对气流的阻碍作用也较大,气流不易绕过内锥流到其下方,在一定程度上抑制了绕流分离强度,且分离涡为轴向,产生的压力脉动较小,对发动机裕度的影响较小。

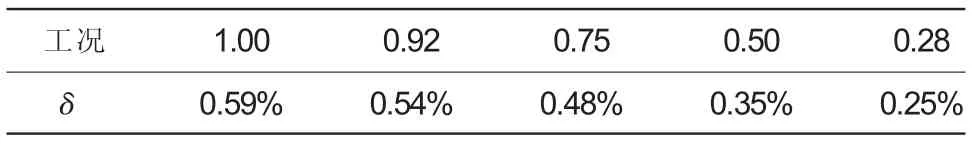

为了定量描述气流偏转、绕流带来的不均匀程度,定义出口截面处的总压不均匀度

式中:Ptmax为最大总压;Ptmin为最小总压;Ptav为平均总压。

根据燃气轮机进气系统出口截面处的总压模拟值(Ptmax、Ptmin、Ptav)计算不均匀度,结果见表2。由表中数据可知,在不同工况下出口的压力场都较均匀,很明显由进气道几何形状、蜗壳内锥绕流、支板绕流产生的气流偏转、分离和漩涡随流动过程逐渐减弱,对出口压力均匀性影响不大。

表2燃气轮机进气系统出口的总压不均匀度

4 结论

[1]《航空发动机设计手册》总编委会.航空发动机设计手册:第7分册[M].北京:航空工业出版社,2000:67-70. Chief Editing Organization of Aeroengine Design Handbook. Aeroengine design handbook:7th volum[M].Beijing:Aviation Industry Press,2000:67-70.(in Chinese)

[2]刘建军.燃气轮机进气道内部复杂三维流动研究[J].工程热物理学报,2004,25(6):932-935. LIU Jianjun.Investigation of complex 3D flows inside a gas turbine intake[J].Journal of Engineering Thermophysics,2004,25(6):932-935.(in Chinese)

[3]陈立德.燃气轮机进气系流流阻损失计算方法及误差分析[J].燃气涡轮试验与研究,1998,12(2):33-38. CHEN Lide.Calculation method of flow resistance loss and error analysis on inlet system of gas turbine[J].Gas Turbine Experiment and Research,1998,12(2):33-38.(in Chinese)

[4]钱卫忠,陈德娟,孙君.气垫船用燃气轮机进气系统数值模拟和模型试验研究[J].航空发动机,2007,33(4):18-20. QIANWeizhong,CHENDejuan,SUNJun.Numerical simulation and model test of inlet system for hovercraft gas turbine[J].Aeroengine,2007,33(4):18-20.(in Chinese)

[5]宋少雷,舒春英.喷水推进泵内流场数值模拟分析[J].水泵技术,2010(2):1-35. SONG Shaolei,SHU Chunying.Numerical simulation analysis of the flow field in waterjet pump[J].Pump Technology,2010,(2):31-35.(in Chinese)

[6]王企鲲,戴韧,陈康民.蜗壳进口周向来流的非均匀性对其流动影响的数值研究[J].上海理工大学学报,2004,26(3):207-211. WANGQikun,DAIRen,CHENKangmin.Numerical investigation on the flow field inside a volute influenced by distorted flow[J].Journal of University of Shanghai for Science and Technology,2004,26(3):207-211.(in Chinese)

[7]张良,王伟,王仁人.面向涡轮增压器蜗壳内流动计算的网格划分[J].农业装备与车辆工程,2011(5):50-52. ZHANG Liang,WANG Wei,WANG Renren.Grid generation of different forms of turbocharger volute for flow simulation[J]. Agricultural Equipment&Vehicle Engineering,2011(5):50-52.(in Chinese)

[8]姜小放,曹西京,司震鹏.离心泵蜗壳和叶轮的网格划分[J].煤矿机械,2010,31(8):109-110. JIANG Xiaofang,CAO Xijing,SI Zhenpeng.Centrifugal pump impellerandvolutemeshingmethod[J].CoalMine Machinery,2010,31(8):109-110.(in Chinese)

[9]徐振法.离心式杂质泵内部流场数值模拟[D].兰州:兰州理工大学,2007. XU Zhenfa.Numeration simulation of the flow field in a centrifugal slurry pump[D].Lanzhou:Lanzhou University of Technology,2007.(in Chinese)

[10]魏国亮.多级压气机三维流场数值模拟研究[D].哈尔滨:哈尔滨工程大学,2010. WEI Guoliang.Study on the multi-stage compressor by usingthreedimensionalnumerical[D].Harbin:Harbin Engineering University,2010.(in Chinese)

[11]石宝龙.船用燃气轮机进气流场研究[D].哈尔滨:哈尔滨工程大学,2013. SHI Baolong.Inlet flow field study of marine gas turbine[D]. Harbin:Harbin Engineering University,2003.(in Chinese)

[12]闫雪山.轴流压气机进气蜗壳流场分析[D].哈尔滨:哈尔滨工程大学,2008. YAN Xueshan.Flow field analysis of axial flow compressor inlet volute[D].Harbin:Harbin Engineering University,2008.

(in Chinese)

[13]江帆,黄鹏.FLUENT高级应用与实例分析[M].北京:清华大学出版社,2008:10-15. JIANG Fan,HUANG Peng.Advanced application and example analysis of F LUENT[M].BeiJing:Tsinghua University Press,2008:10-15.(in Chinese)

[14]王福军.计算流体动力学分析[M].北京:清华大学出版社,2004:114-122. WANG Fujun.The analysis of fluid dynamics[M]. Beijing:Tsinghua University Press,2004:114-122.(in Chinese)

[15]韩占忠,王敬,兰小平,等.FLUENT-流体工程仿真计算实例与应用[M].北京:北京理工大学出版社,2004:285-296. HANZhanzhong,WANGJing,LANXiaoping,etal. Example and application of FLUENT[M].Beijing:Beijing InstituteofTechnologyPress,2004:285-296.(in Chinese)

(1)某型燃气轮机进气系统流场比较复杂,对其流道进行3维CFD数值模拟,可以预测总压损失等外部特性,便于进行压力分布、气流角分布等流态分析,有助于认识流体在进气系统内的流动状态。

(2)对气动性能产生重要影响的损失区域主要集中在A区和6块支板附近。

(3)由进气道几何形状、蜗壳内锥绕流、支板绕流产生的气流偏转、分离和漩涡可随流动过程逐渐减弱,对出口压力均匀性影响不大。

(4)尽可能消除A区分离,使气流的转折分散在较大的空间内,同时将内锥和支板的绕流分离控制在一定范围内,是燃气轮机进气系统优化设计或改进的方向。

Numerical Simulation on Interior Flow Field for a Gas Turbine Inlet System

XU Xin1,LIU Chang-qing1,SUN Yong2,ZHANG Ya-dong1

(1.AVIC Shenyang Engine Design and Research Institute,Shenyang 110015,China;2.AVIC Engine Co,.Ltd,Beijing 100028,China)

In order to reveal the main characteristics of the inlet system,and provide the theoretical basis for the performance prediction and the optimization design of the inlet system,taking the inlet system of a gas turbine as a research subject,the interior flow field of the inlet system for gas turbine was simulated by FLUENT based on SIMPLE algorithm and standard k-ε turbulence model of mixed grid.The distribution of pressure and angle of flow were analyzed.The results show that the loss area of an important effect on the aerodynamic performance mainly concentrates on the top of airscoop and around the baffles,and the flow separation around inner cone is also one of the sources of losses.Therefore,the way of improving inlet system is eliminating the flow separation on top of airscoop and keeping the flow separation under control.

inlet system;flow field;performance prediction;optimization design;k-ε turbulence model;gas turbine

V 211.3

A

10.13477/j.cnki.aeroengine.2014.02.010

2013-03-10基金项目:燃气轮机工程研究项目资助

徐鑫(1985),男,硕士,工程师,从事燃气轮机总体结构设计工作;E-mail:xuxin_hrbeu@aliyun.com。

徐鑫,刘常青,孙勇,等.某型燃气轮机进气系统内流场的数值分析[J].航空发动机,2014,40(2):51-55,75.XU Xin,LIU Changqing,SUNYong,et al.Numerical simulation on interior flow field for a gas turbine inlet system[J].Aeroengine,2014,40(2):51-55,75.