基于三维数字图像相关方法的水下冲击载荷作用下铝板动力学响应研究

项大林,荣吉利,何轩,刘函,陈鹏万,冯志伟

(1.北京理工大学宇航学院,北京 100081;2.北京理工大学爆炸科学与技术国家重点实验室,北京 100081)

基于三维数字图像相关方法的水下冲击载荷作用下铝板动力学响应研究

项大林1,荣吉利1,何轩1,刘函2,陈鹏万2,冯志伟1

(1.北京理工大学宇航学院,北京 100081;2.北京理工大学爆炸科学与技术国家重点实验室,北京 100081)

基于数字图像相关(DIC)方法搭建了三维动态DIC方法测试系统,利用冲击加载实验设备,对喷涂散斑的铝靶板进行冲击加载实验,获得了靶板的实时离面位移场;并利用安装在水靶舱壁面的压力传感器,测取了水中冲击波压力时程曲线;建立了针对冲击实验的二维轴对称仿真模型,分析了水靶舱内冲击波的形成与传播过程以及靶板的动态响应变形进程。研究结果表明,靶板的变形是由边界向中心呈环形扩展的,而且靶板极容易在法兰约束边界处出现剪裂现象。靶板实时变形与测点压力时程的实验值与仿真值具有良好的一致性,这表明结合三维动态DIC方法测试系统与等效加载设备可以实现对结构的水下冲击响应分析研究工作。

爆炸力学;水下冲击载荷;铝板;动力学响应;三维数字图像相关

0 引言

舰船、潜艇以及其他水下结构极容易遭受诸如水下爆炸、弹体冲击以及船体相互撞击等水下冲击载荷的冲击毁伤,因此了解材料与结构在水下冲击载荷作用下的动力学行为就显得尤为重要[1-2]。水下冲击载荷对结构的作用,涉及到大变形、流-固耦合、边界非线性等问题,相关实验研究手段有限,缺乏相关产生水下冲击载荷的实验设备与方法,过分依赖水池爆炸实验,大大地制约了科研工作者对宝贵实验数据的获取。当前,较为热点的实验方法是利用高速撞击充水容器获得水中冲击载荷,进而实现对典型结构与材料的水下冲击响应研究。该方法具有不使用炸药、效率高而且在实验室范围即可开展的优点,越来越受到国内外学者的关注。在冲击实验的测试方法方面,基于数字图像相关(DIC)方法作为非接触光学测试方法[3-5],已经越来越广泛地应用在冲击动力学方面的研究工作中。因此将考虑流-固耦合的冲击加载设备与DIC方法相结合,研究典型结构与材料在水下冲击载荷作用下的动力学响应,将极为有意义。

James等[6-7]使用一种爆炸激波管装置产生平面水下冲击波,研究E-Glass/Epoxy材料的冲击响应与毁伤机理,实验时采用三维DIC方法,获取了靶板的实时响应曲线。Espinosa等[8]设计并采用水下冲击加载实验装置,对退火304钢的水下冲击性能开展了研究,并使用投影云纹法测取了靶板的实时响应过程。Mori等[9-10]使用该装置开展了一系列针对爆炸冲击作用下轻质点阵材料的变形和能量吸收特性研究。Avachat等[11]利用设计的水下冲击加载装置,着重研究了面板厚度对三明治板的水下冲击性能。McShane等[12]研究了聚合物涂层对铜板遭受水下冲击载荷时的强度增强作用,使用高速相机拍摄了薄铜板的4种典型毁伤模式。项大林等[13]也设计并搭建了基于撞击产生等效水下爆炸冲击载荷的实验装置,并探讨了水靶舱中冲击波的形态。

本文基于DIC方法,搭建了动态三维测试系统,利用设计的等效水下爆炸冲击加载实验装置,对铝板进行冲击实验与数值仿真研究,分析了靶板的动力学响应行为与不同撞击速度下铝板的毁伤情况,为开展板类水下冲击响应分析提供了一种可行的实验方法。

1 实验方法和方案

1.1 水下冲击加载装置

水中冲击加载实验装置原理[8,13]如图1所示,装置的核心部分是一个内部为圆锥台形空腔的水靶舱:大口径端内径152.4 mm、外径292 mm,可安装靶板;小口径端内径 66 mm放置活塞,活塞厚22 mm,侧面有凹槽,可加装橡胶“O”型圈,用于密封水靶舱。小口径端有一段长76 mm的圆柱腔,均匀过渡到锥角为7°的圆锥腔。水靶舱侧壁开设A、B、C 3个压力传感器安装口,可实现对水中冲击波压力的测量。采用一级轻气炮驱动飞片撞击活塞,根据一维弹性波理论,飞片在撞击活塞的瞬间将产生应力波,之后应力波在活塞与水界面处反复透射与反射(飞片与活塞材料一致,且撞击后分离)。透射到水靶舱内的应力波形成水中冲击波,并且呈现具有峰值与类似指数衰减形式的波形,而且峰值与衰减时间分别受飞片的撞击速度与活塞厚度控制[13]。水靶舱中的冲击波以水为媒介向前传播并最终作用在靶板上,最终实现流-固耦合条件下,对气背靶板的动态冲击加载。

图1 冲击加载设备原理示意图Fig.1 Schematic diagram of shock loading test setup

1.2 靶板与法兰盘

实验靶板材料选用常见AL1060铝板,厚度为3 mm,考核铝板在遭受水下爆炸冲击载荷时的动力学行为与毁伤破坏模式。为了利用DIC方法测量靶板的实时变形情况,需要制作散斑:在靶板上喷涂哑光白漆作为底色,使用黑色记号笔在靶板上随机涂写黑色斑点,如图2(a)所示。使用法兰可以将靶板固定在水靶舱大口径端,如图2(b)。法兰内径约为152.4 mm,与锥形水靶舱大口径端内径一致,也就是靶板的湿表面,即受冲击表面。法兰厚25.4 mm,采用42CrMo钢制成,强度与刚度都很大,足以确保在冲击实验过程中不发生变形进而影响靶板的变形。

图2 靶板及其与法兰示意图Fig.2 Schematic diagram of target and flange

1.3 三维动态DIC测量系统

图3是本文搭建的三维DIC方法动态测量系统,主要包括水中冲击加载实验装置、两台高速摄相机、光源,以及一台控制相机并存储靶板变形过程图像的计算机。实验前仔细检查并清洁靶板散斑场和镜头,保证靶面与镜头上无灰尘。将两部高速摄影机分别固定在稳定的支架上,调节两台高速相机之间的角度及其与靶板之间的距离,使两台相机处于水平并垂直于靶板表面。采用稳定、均匀的光源照射到靶板表面。选择镜头、光圈,调节焦距使得到的图像清晰、大小合适,确保靶板散斑场中心基本处在拍摄区域中心位置。

2 靶板变形场

使用美国CSI公司研发的VIC-3D数字图像处理软件,处理计算实时散斑场。VIC-3D所用的DIC方法数字图像相关技术,是一种通过图像相关点进行对比的算法:用两台高速相机拍摄不同时刻靶板变形的图像,基于双目立体视觉原理,在拍摄散斑区域追踪到每个像素并与初始时刻对应像素进行三维匹配对比计算,得出所有像素点的三维位移与方向,并计算得出测试靶板的位移场与应变场。

图3 三维DIC动态测量系统Fig.3 3D DIC dynamic measurement configuration

2.1 离面位移场

图4为初始铝靶板中心区域的散斑图,框内的区域为选定的DIC方法计算区域,其中DIC方法计算子相关窗口大小为120 mm×46 mm.使用两台Photron SA5高速相机进行拍摄,拍摄速率为50 000帧/s,即每隔20 μs拍摄一张变形图片。选取不同时刻的变形图像和初始图像,然后利用VIC-3D软件计算得到该区域的全场变形信息。

图4 三维DIC方法动态测量区域与计算域Fig.4 Dynamic measurement area and computational domain of 3D DIC method

图5所示的是在97.7 m/s撞击速度下,3 mm厚铝板在不同时刻的离面位移场,s为离面位移值,左图是位移场,右图是计算区域的三维变形示意图。可明显观察到,在t=0 μs时,水靶舱内水中冲击波波头达到铝靶板,铝靶板开始产生变形,随着时间推移,铝靶板变形逐渐增大,并最终维持在稳定变形位置。从铝靶板具体的变形过程可以看出,在未达到最大变形之前,铝靶板的变形形式是由外缘圆周向圆心呈现环形增长的,这说明水靶舱内的冲击波载荷对铝靶板的加载是均匀轴对称的,冲击波状况较为理想。

2.2 应变场

图6是在97.7 m/s撞击速度下,铝板表面的应变场分布情况。图6(a)与图6(b)分别是两个方向的主应变场ε1与ε2,最大主应变出现在靶板中心区域,且呈现椭圆形式分布,长轴与水平夹角分别约为145°与 45°,最大值分别为 0.041 1与 0.038 0.图6(c)与图6(d)分别是铝靶板的x、y方向的拉应变场εxx与εyy,最大值区域也都椭圆形分布,倾角分别为90°与0°.

图5 97.7 m/s撞击速度下不同时刻铝板的离面位移场Fig.5 The out-of-plane deformation fields of Al plate at different times with impact velocity of 97.7 m/s

图6 铝靶板的应变场Fig.6 The strain fields of Al plate

3 数值仿真

3.1 数值模型

使用AUTODYN软件对铝板的冲击响应过程进行数值仿真研究,图7给出了二维轴对称有限元模型。采用正四边形欧拉网格描述水靶舱内部的水,网格尺寸0.5 mm;采用拉格朗日网格描述舱壁结构、活塞与飞片以及靶板,网格尺寸均为1 mm.

图7 铝靶板冲击轴对称仿真模型Fig.7 2D axisymmetric finite element simulation model

3.2 材料模型

水靶舱材料选用与实际材料性能相近的STEEL4340;活塞与飞片选用淬火硬化处理的ST-4140.用Shock状态方程描述水的冲击压缩特性,它实际上是一种Mie-Gruneisen形式的状态方程:

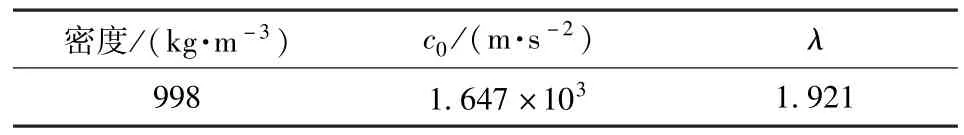

式中:pH=[ρ0c0(1+μ)]/[1+(λ-1)μ]2;e为参考能量;eH=(pHμ)/[2e0(1+μ)].这里λ和c0为常数,由冲击波实验确定:D=λu+c0,D为冲击波速度,u为波后速度;μ=ρ/ρ0-1,ρw、ρw0分别为水的密度和水的初始密度。水的Shock状态方程参数如表1所示。

AL1060铝靶板采用Linear状态方程以及考虑应变率效应的Johnson-Cook屈服模型描述:

表1 水的Shock状态方程参数Tab.1 Parameters of shock equation of state for water

表2 AL1060的Linear状态方程参数Tab.2 Parameters of linear equation of state for AL1060

表3 AL1060的Johnson-Cook屈服模型参数Tab.3 Parameters of Johnson-Cook yield model for AL1060

3.3 仿真结果

图8给出了靶板的整个响应变形过程以及空穴的产生位置。以飞片即将撞击到活塞时刻为时间的零起点,如图8(a)所示;飞片撞击活塞后,应力波反复透射与反射,在水靶舱中形成带状压力脉冲,如图8(b)所示;大概在t=280 μs时冲击波压力达到靶板,并在t=300 μs时产生明显的变形,而且这种变形具有一个特点,即法兰固定的边界处产生很明显弯曲变形,如图8(c)所示;在t=450 μs时,靶板中心出现空穴,如图8(d)所示,这是因为靶板变形与冲击波反射联合造成的;随着靶板的变形与冲击波的反射,在水靶舱边缘位置也出现了空穴,如图8(f)所示。从整个数值仿真结果来看,飞片在第一次撞击活塞后就与活塞分离。

4 结果分析

4.1 直径不同位置的变形值

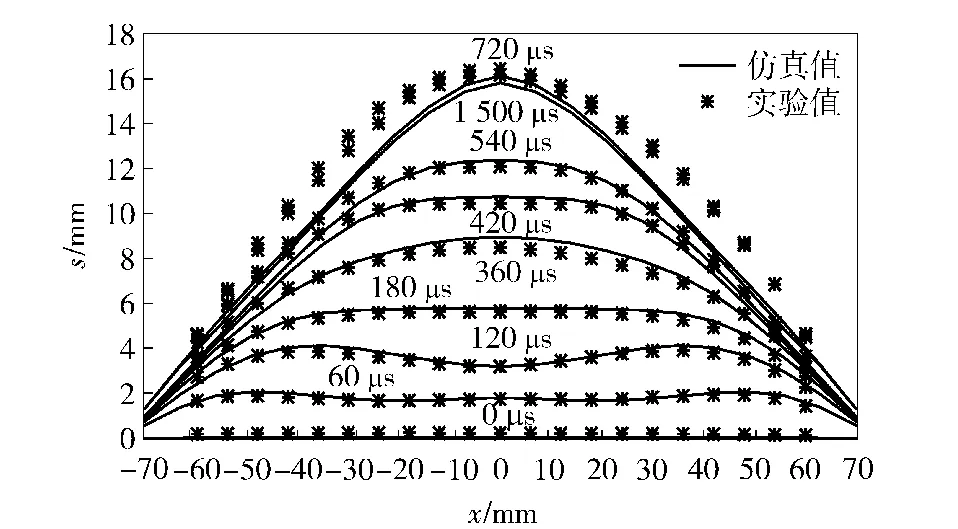

图9是根据DIC方法计算域的变形场,获得的不同时刻铝靶板径向的变形历史与仿真值的对比。图9中x是指以靶板圆心为原点且过靶板圆心水平线上的位置点,将冲击波刚刚到达靶板时刻看成时间零起点。从图9可以看出,实验值与仿真值基本吻合,在前期,靶板的变形是由外向内过渡的,此时靶板的形状类似于 “M”形状的回转体,即中心凹陷,距离圆周边界一定距离处凸起,这与DIC方法测试结果一致。在t=720 μs左右时,铝靶板达到了最大变形,之后又出现微小的“回弹”现象,后期仿真得到的靶板外围变形较实验值偏小。

图8 v0=97 m/s时水的压力云纹图与靶板的变形过程Fig.8 Pressure contours and deformation of Al plate obtained from simulation with impactvelocity of 97.7 m/s

图9 靶板沿径向变形历程的实验值与仿真值对比Fig.9 Comparison between experimental and simulated specimen deflections with impactvelocity of 97.7 m/s

4.2 水中冲击波压力

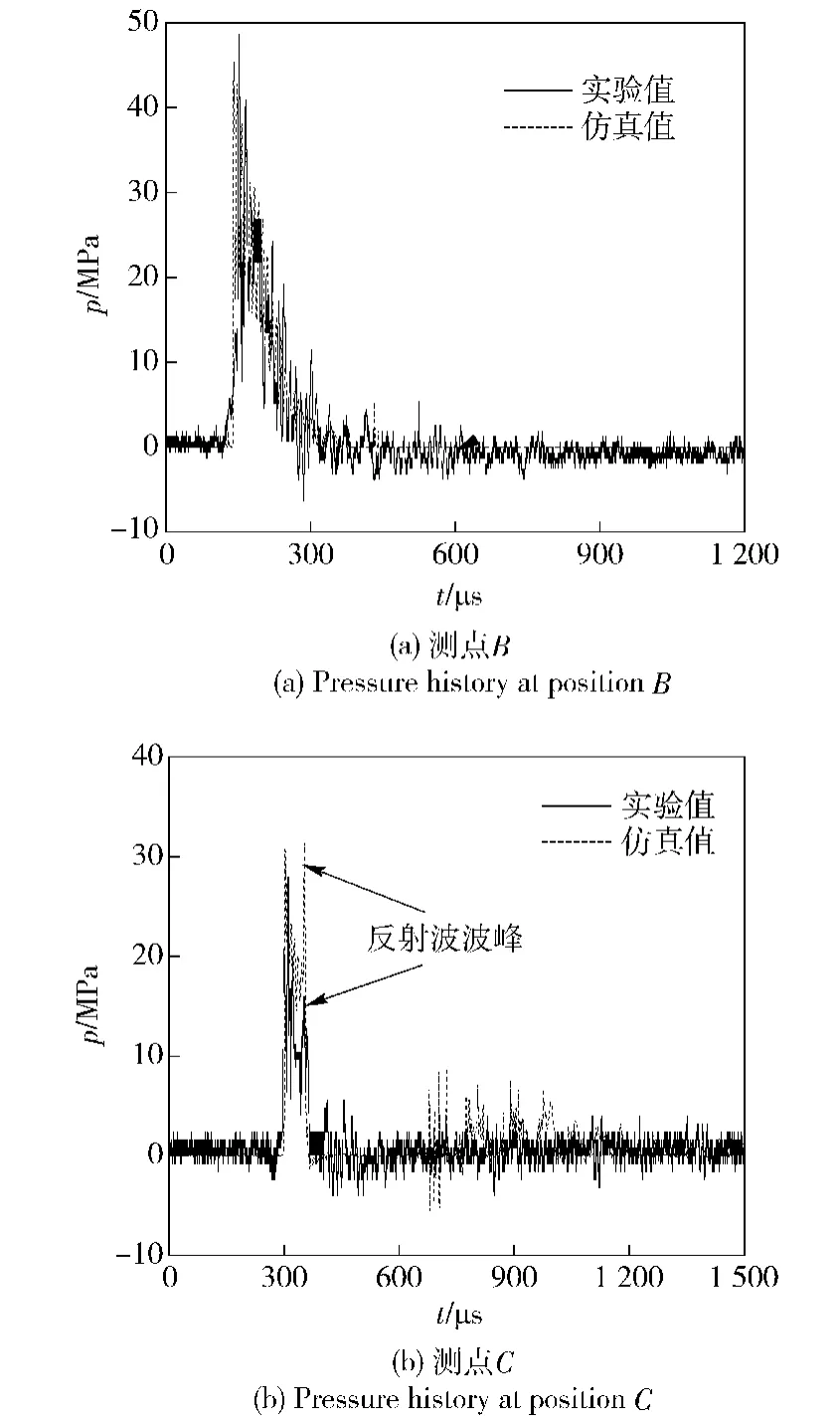

图10反映的是使用压电传感器在水靶舱侧壁两个测点B点与C点测得的水中冲击波压力时程曲线与仿真值的对比。当飞片撞击速度为v0时,假定波阵面动量守恒,则测点 B、C的压力峰值[9-10]应为

式中:S与F分别是活塞与水的波阻抗;D0是水靶舱小端口直径;DB与DC计分别是测点B、C所在位置的水靶舱腔体直径。

从图10也可以看出,实验测量的B、C两侧点的峰值压力分别为48.64 MPa与28.00 MPa,仿真值分别为45.4 MPa与30.7 MPa,理论值、实验值以及仿真值三者基本一致,误差在12%以内。从冲击波波形来看,仿真波形与实验波形十分相似。由于C测点距离靶板较近,当冲击波作用在靶板上之后,会很快产生反射波,因而在C测点压力时程曲线上体现出两个波峰,第二个波峰即为反射波峰值。

图10 压力传感器测量的压力时程与仿真预测压力时程对比Fig.10 Pressure histories measured by pressure transducer and predicted by finite element simulation

4.3 铝靶板永久变形

图11 130.8 m/s撞击速度下3 mm厚铝靶板的永久变形Fig.11 Permanent deformation of Al plate with impact velocity of 130.8 m/s

图11是v0=130.8 m/s时3 mm厚铝靶板的永久变形状况。图11(a)与图11(b)反映出铝靶板具有良好且均匀平滑的变形形貌,水介质较好的将冲击载荷传递并作用在靶板上;在法兰夹持约束的内边缘位置,如图11(d)与图11(e)所示,存在明显的边界剪切撕裂现象,可以预知,如果冲击速度较大时,这个位置将极容易出现进一步的撕裂破坏,致使受冲击面整体撕裂脱落。此外,用于固定的螺孔形状产生变化,形成椭圆形状,这说明法兰的夹持与螺栓都是形成固定边界的重要组成部分,但需要说明的是这种固定边界并不是严格意义上的固定边界。

4.4 撞击速度的影响

为了考察撞击速度,即水中冲击波压力对铝靶板变形与毁伤的影响,分别针对3 mm厚与6 mm厚的AL1060铝靶板进行了共10次冲击实验,表4是实验数据汇总结果。从表4可以看出,在靶板厚度不变的情况下,随着撞击速度v0的增大,到达铝靶板的冲击波压力峰值ps越来越大,靶板的最大离面位移值sm也逐渐增大。当v0超过130 m/s时,在靶板与法兰接触边界处发生边界剪裂的情况。这种情况的出现应该是两种因素造成的:一方面是因为法兰内孔处的倒角不大,过于尖锐;另一方面是由于靶板受冲击变形较大,边缘变薄,致使该位置更容易撕裂破坏。

表4 不同撞击速度下铝靶板的变形毁伤情况Tab.4 Deformation and damage of Al plate at various impact velocities

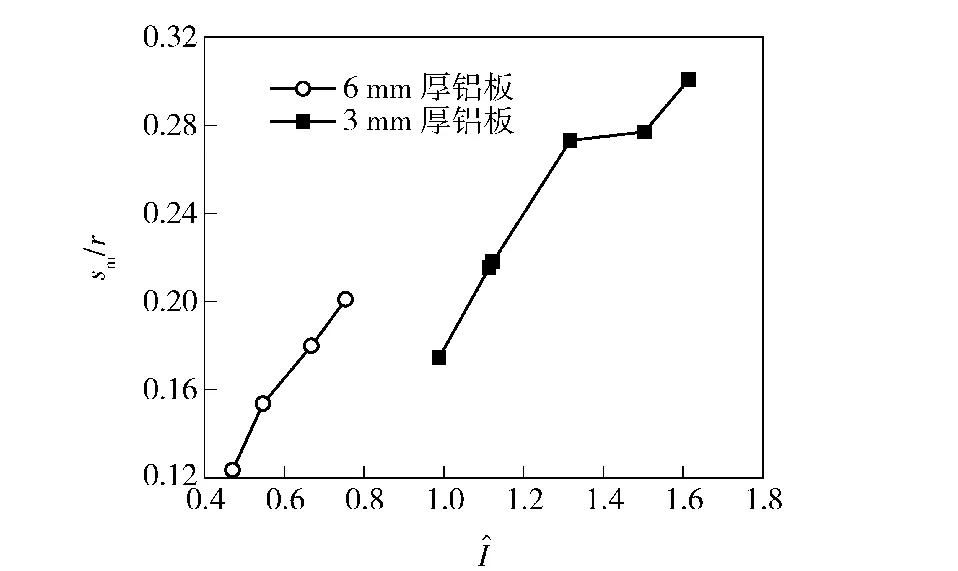

Xue等[14]给出了用于评估靶板遭受的冲击载荷的无量纲化冲量^I:

对铝靶板受到的冲量与最大变形值无量纲化处理,得到了铝靶板无量纲冲量 ^I与无量纲最大离面位移sm/r(r为受冲击面半径,r=76.2 mm)之间的关系,如图12所示。随着冲量 ^I的增大,铝靶板的最大离面位移逐渐增大,在未发生边界剪裂前,最大离面位移与无量纲冲量基本呈线性关系;当冲量^I≥1.61后,3 mm厚铝靶板开始在与法兰约束边界处因变形较大而产生的局部剪裂,此时最大离面位移约为22.9 mm.

图12 不同冲量作用下靶板无量纲化最大离面位移Fig.12 Normalized maximum deflection sm/r for different normalized momentum impulse^I

5 结论

基于DIC方法,搭建了三维动态DIC方法测试系统,使用水中冲击加载实验装置对铝板进行了冲击实验,并进行了仿真验证。研究结果表明,结合三维动态DIC方法与实验设备基本能够满足对气背平板类结构的水下冲击响应分析研究,测试系统能够测得靶板的实时离面位移场与应变场。对铝板的冲击实验与仿真研究均表明,靶板变形前期是由边界附近向圆心呈现环形增长的,并且在法兰约束处极容易出现靶板的边界剪切撕裂破坏形式。

References)

[1] Rajendran R,Lee J M.Blast loaded plates[J].Marine Struc-tures,2009,22(2):99-127.

[2] 蒋志刚,白志海,严波,等.金属薄板与加筋板爆炸冲击响应研究进展[J].振动与冲击,2010,29(11):41-46.

JIANG Zhi-gang,BAI Zhi-hai,YAN Bo,et al.Advances in study on impact response of thin and stiffened metal plates under blast loading[J].Journal of Vibration and Shock,2010,29(11):41-46.(in Chinese)

[3] Pan B,Qian K,Xie H,et al.Two-dimensional digital image correlation for in-plane displacement and strain measurement:a review[J].Measurement Science and Technology,2009,20(6): 2001-2017.

[4] Tiwari V,Sutton M A,McNeill S R,et al.Application of 3D image correlation for full-field transient plate deformation measurements during blast loading[J].International Journal of Impact Engineering,2009,36(6):862-874.

[5] Spranghers K,Vasilakos I,Lecompte D,et al.Full-field deformation measurements of aluminum plates under free air blast loading [J].Experimental Mechanics,2012,52(9):1371-1384.

[6] James L,Arun S.Dynamic response of curved composite panels to underwater explosive loading:experimental and computational comparisons[J].Composite Structures,2011,93(11):3072-3081.

[7] James L,Arun S.Response of E-glass/vinyl ester composite panels to underwater explosive loading:effects of laminate modifications[J].International Journal of Impact Engineering,2011, 38(10):796-803.

[8] Espinosa H D,Lee S,Moldovan N.A novel fluid structure interaction experiment to investigate deformation of structural elements subjected to impulsive loading[J].Experimental Mechanics, 2006,46(6):805-824.

[9] Mori L F,Lee S,Xue Z Y,et al.Deformation and fracture modes of sandwich structures subjected to underwater impulsive loads[J]. Journal of Mechanics of Materials and Structures,2007,2(10): 1981-2006.

[10] Mori L F,Queheillalt D T,Wadley H N G,et al.Deformation and failure modes of I-core sandwich structures subjected to underwater impulsive loads[J].Experimental Mechanics,2009, 49(2):257-275.

[11] Avachat S,Zhou M.Effect of face sheet thickness on dynamic response of composite sandwich plates to underwater impulsive loading[J].Experimental Mechanics,2012,52(1):83-93.

[12] McShane G J,Stewart C,Aronson M T,et al.Dynamic rupture of polymer-metal bilayer plates[J].International Journal of Solids and Structures,2008,45(16):4407-4426.

[13] 项大林,荣吉利,李健,等.等效水下爆炸冲击加载装置的设计研究[J].兵工学报,2014,35(6):857-863.

XIANG Da-lin,RONG Ji-li,LI Jian,et al.Development of an equivalent equipment on underwater explosion impulsive loading [J].Acta Armamentarii,2014,35(6):857-863.(in Chinese)

[14] Xue Z,Hutchinson J W.A comparative study of impulse-resistant metal sandwich plates[J].International Journal of Impact Engineering,2004,30(10):1283-1305.

Dynamics Analysis of AL Plate Subjected to Underwater Impulsive Loads Based on 3D DIC

XIANG Da-lin1,RONG Ji-li1,HE Xuan1,LIU Han2,CHEN Peng-wan2,FENG Zhi-wei1

(1.School of Aerospace Engineering,Beijing Institute of Technology,Beijing 100081,China; 2.State Key Laboratory of Explosion Science and Technology,Beijing Institute of Technology,Beijing 100081,China)

A three-dimensional dynamic digital image correlation(DIC)test system is set up based on the digital image correlation(DIC)method.The dynamic response experiment of AL1060 plate with speckles is conducted using the underwater impact loading device,and the out-of-plane displacement of Al target is obtained.The pressure-time histories of shock wave are measured by dynamic high-pressure transducers mounted on an anvil.A two-dimensional axisymmetric simulation model is established,and the formation and propagation of shock wave in water and the deformation process of Al plate are analyzed.The investigation shows that the deformation growth of the target presents an annulus expanding from the boundary to the center,and a shear cracking phenomenon easily appears at the constraint boundary.The calculated real-time deformation of target and the shock wave-pressure history are well in agreement with the experimental data,which confirms that it is feasible to study the underwater shock of platestructure using the underwater impact loading device in combination with 3D DIC.

explosion mechanics;underwater impulsive load;Al plate;dynamics response;3D DIC

O348

:A

:1000-1093(2014)08-1210-08

10.3969/j.issn.1000-1093.2014.08.012

2013-10-13

国家自然科学基金项目(11272057);国家自然科学基金青年基金项目(51209042)

项大林(1985—),男,博士后。E-mail:xiangdalin1985@sina.com;荣吉利(1964—),男,教授,博士生导师。E-mail:rongjili@bit.edu.cn