220kV复合绝缘子绝缘击穿事故分析及对策

王昌幼

(国网江苏省电力公司检修分公司,江苏 苏州 215001)

复合绝缘子以其重量轻、机械强度高、憎水性强、耐污闪性能好、不测零值和少维护等优点,受到用户普遍认可和好评,在我国电气防污闪工作中起到关键作用。复合绝缘子分内外绝缘子2 部分,外绝缘主要靠硅橡胶伞裙及护套,内绝缘主要依靠芯棒,芯棒同时也是复合绝缘子机械负荷的承载部件。内外绝缘主要通过密封胶进行绝缘密封,早期复合绝缘子的界面密封均采用密封圈和低温硫化硅橡胶材料,耐漏电起痕及电蚀损能力差,芯棒材料均采用E 型玻璃纤维普通环氧树脂芯棒,耐酸性能差。近年来,已发生多起因复合绝缘子绝缘击穿和芯棒脆断而引起的线路跳闸事故,给电网安全带来严重威胁。

1 概况

2013-12-21 T04:25,220 kV 某线C 相主保护动作跳闸,重合闸不成功。05:18 强送不成功。故障巡视发现7 号直线塔C 相(下相)悬垂串复合绝缘子击穿,整支芯棒内绝缘击穿,护套破损,均压环上有放电痕迹;当时天气情况为中雨。

故障线路于1999-06-15 建成并投运,双回同杆架设,耐张串采用瓷绝缘子,直线串采用复合绝缘子。该绝缘子为山东淄博泰光电力器材厂产品,型号为FXBW-220/100,挤包穿伞结构,已运行13.5年。

2 绝缘子检测

将故障绝缘子及另一支同厂家同批次在运绝缘子送样检测,绝缘子实验室对其开展了外观检查、憎水性检测、工频耐压试验、陡波冲击电压试验、密封性试验以及机械性能试验。根据上述试验结果,综合分析了该批次绝缘子的生产工艺特点和运行性能,查找绝缘子内击穿的原因。

2.1 外观检查

2.1.1 故障相绝缘子

故障相绝缘子为挤包穿伞式结构,端部为早期楔式连接工艺,采用室温硫化硅橡胶密封。事故发生时,高压端密封胶已严重脱落,外露金属腔表面颜色陈旧;伞裙变硬、发黑,积污较重,表面因电弧烧灼出现大面积粉化,接地侧尤其严重;绝缘子芯棒从高压端部密封界面起始,沿轴向形成贯穿性通道,宽约1 ~2 cm,长度超过绝缘子全长的3/4;护套大部分已与芯棒剥离,少数击穿面存在碳化通道和烧黑痕迹;两端部金具被电弧灼伤严重。故障绝缘子外观细节如图1,2 所示。

2.1.2 同批次在运复合绝缘子

样品伞裙及护套外形完整,无破损,绝缘子表面有不均匀分布的自然污秽,同样也出现大面积粉化;端部密封出现轻微缝隙。

2.2 憎水性试验

按照DL/T864—2004《标称电压高于l 000 V交流架空线路用复合绝缘子使用导则》要求,对故障相绝缘子及同批次在运绝缘子进行憎水性实验。试验结果表明:该批次复合绝缘子表面性能下降严重,大部分伞裙已基本丧失憎水性。

图1 故障绝缘子内击穿通道

图2 端部密封失效

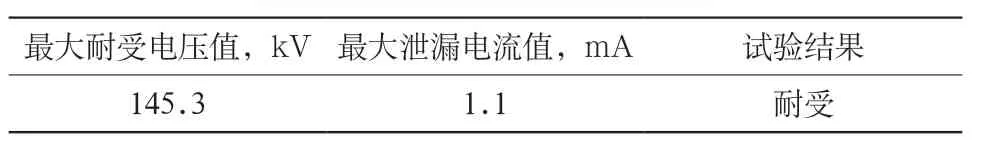

2.3 工频耐压试验

对同批次在运复合绝缘子进行了工频耐压试验,结果合格,如表1 所示。

表1 工频耐压试验

2.4 陡波冲击电压试验

对同批次在运复合绝缘子每500 mm 为一段施加陡波冲击电压,绝缘子每次放电都在绝缘子外表面出现闪络现象,试验后检查没有发现任何异常,所有试验段均顺利通过。这表明同批次在运复合绝缘子护套与芯棒之间未出现界面问题,试验结果如表2 所示。

表2 陡波冲击耐受电压试验

2.5 金属附件和护套间界面的渗透性试验

端部密封渗透试验:在70 %额定机械负荷下,将同批次在运复合绝缘子高压端靠近金属头的整个密封面完全浸泡在0.1 %品红试剂中30 min,将高压端密封硅橡胶切开,检查结果为端部轻微渗透,如表3 所示。

表3 金属附件与护套间界面渗透性验证试验

2.6 额定机械负荷试验

对同批次在运复合绝缘子进行额定机械负荷试验,结果合格,如表4 所示。

表4 额定机械负荷试验

3 故障原因分析

根据对故障相绝缘子外观检查和单支同批次在运复合绝缘子的各项试验结果,认为该线C 相故障绝缘子运行中击穿的原因与端部密封失效有关。

由于同批次在运复合绝缘子通过了陡波冲击试验,表明绝缘子芯棒和护套不存在界面问题。但该批次绝缘子为挤包穿伞工艺,端部密封采用在室温下由室温硫化硅橡胶手工密封完成。由于室温硫化硅橡胶的抗老化性能不佳,一般会留有疏松气孔,在端部金具出现电晕的情况下可能出现过早劣化的情况,这些缺陷均造成复合绝缘子运行几年后密封性能降低或失效。剥离同批次在运复合绝缘子高压端靠近金属附件的护套硅橡胶,金属腔表面呈现粗糙氧化状态,且存在积灰,这说明有空气进入密封层,即该批次绝缘子经过多年运行,端部密封效果已经变差。在阴雨天气下,潮气很容易通过失效的端部密封浸入芯棒与金具、护套界面。本次故障绝缘子恰好处于杆塔下相,端部出现气隙后,雨水容易渗入并积存,潮气沿端部芯棒的界面或缺陷进入绝缘子内部,缓慢向上发展,导致芯棒腐蚀,机械强度下降。由于绝缘子表面憎水性已严重下降,在故障发生时,降雨使得绝缘子外绝缘表面形成导电性通道,加上内部存在绝缘缺陷,导致内部绝缘击穿,发生闪络。芯棒在大电流和机械拉力同时作用下出现开裂。

4 几点建议

鉴于复合绝缘子界面较多,存在界面缺陷隐患较大,早期密封工艺多采用硅橡胶材料室温硫化技术,造成复合绝缘子长期运行会出现密封失效问题,应予以重视。

复合绝缘子经过了几代产品的发展,在界面密封、压接方式、材料配方等方面已取得长足进步,逐渐成熟。目前在运的早期国内外复合绝缘子,因其材料和工艺技术落后,是线路运行需要重点关注的对象。通过对220 kV 复合绝缘子绝缘击穿事故的分析,给出以下几点建议:

(1)尽早用新一代复合绝缘子替换运行多年的早期复合绝缘子,消除输电线路隐患;

(2)早期国外复合绝缘子护套厚度较薄,密封胶多采用室温硫化硅橡胶材料,密封性能差,存在安全隐患,建议加强对该类复合绝缘子的抽检试验;

(3)建议加强对运行已超过10年的复合绝缘子的排查,加强红外跟踪检测,对存在内部发热缺陷的绝缘子及时进行更换。

1 刘 洋,刘贞瑶,周志成,等.500 kV 进口合成绝缘子芯棒脆断原因分析及对策[J].江苏机电工程,2011(2).

2 DL/T864—2004 标称电压高于l 000 V 交流架空线路用复合绝缘子使用导则[S].北京:中国电力出版社,2004.

3 裴升文,支红强.一起复合绝缘子污闪事故的原因分析及防范[J].电力安全技术,2011(1).