浅谈如何提高铁路货车钢材利用率

李丽宁

(南车二七车辆有限公司,北京100072)

浅谈如何提高铁路货车钢材利用率

李丽宁

(南车二七车辆有限公司,北京100072)

铁路货车制造行业竞争日益激烈,降本增效是大势所趋。文中分析了制约钢材利用率的主要因素以及解决措施,并取得良好的效果。

钢材利用率;排样优化;套料;余料管理;工艺改进

0 引言

铁路货车制造行业竞争日益激烈,企业越来越感受到发展的压力。为了增加企业竞争力,必须考虑降低制造成本,其中提高钢材利用率是降低制造成本的有效途径。钢材在铁路货车制造成本中占相当大的比例,尤其是近年来钢材价格飞速上涨。这样一来,节约钢材,提高钢材的利用率,减少不必要的浪费,已成了各企业追求的目标。在有限的条件下节约钢材、降低成本是企业长期探讨的话题。

1 材料利用率定义

由于各个企业情况不同,材料利用率计算方法也不同,本文所说的材料利用率是指钢材利用率。钢材利用率(包括板材、型材)是指利用在货车本身的比重。计算方法如下:

单件钢材利用率=零件重量/该零件毛坯料重量× 100%

整车钢材利用率=整车自制零件的总重量/整车自制零件毛坯总重量×100%

材料利用率说明材料被有效利用的程度。材料利用率越高,意味着用同样数量的材料可以生产更多的产品。

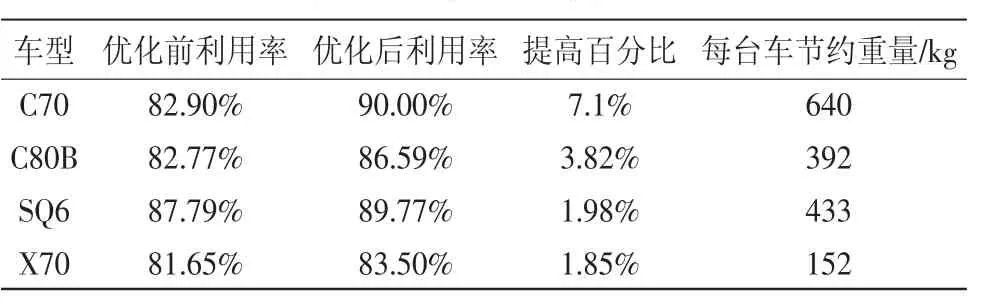

2 材料利用率优化

在货车制造中,钢材是货车车体主要的原材料。根据钢材利用率的计算公式,在零件净重固定的情况下,要想提高钢材利用率,就要用尽量少的原材料生产尽量多的合格零件。经分析,制约钢材利用率的因素主要有:产品设计;钢材规格的选择;零件的排样;套料方法;余料管理;工艺改进等。虽然提高钢材利用率的原理很简单,但涉及到很多方面,受到的条件约束也很多,优化钢材利用率要考虑本企业人员素质、管理水平、设备以及生产组织等情况。笔者通过大量分析、统计并结合本企业自身特点,优化了多种车型的钢材利用率(表1),并在生产中得到了验证。优化后各种车型的钢材利用率显著提高,制造成本大幅下降,符合企业降本增效的思想。下面分别就影响钢材利用率的因素进行分析,找到解决的措施。

表1 各种车型钢材利用率优化前后对比

2.1 产品设计对钢材利用率的影响

产品设计水平在结构优化、几何形态的简化与标准化,以及设计质量等方面都影响钢材利用率,所以工艺设计与产品设计要并行,在设计过程中工艺师要对产品设计图纸进行审核,利用SigmaNest排料软件对零件进行预排样,找出利用率低的零件,在不影响车辆性能的前提下,要求设计师更改图纸。

2.2 钢材规格的选择

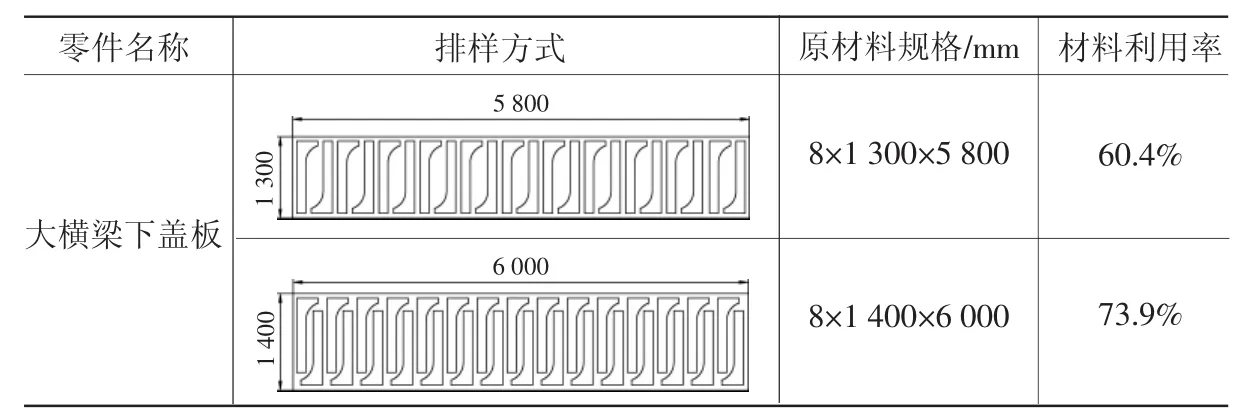

钢材规格的选择是制约钢材利用率的重要因素,钢材规格越多越利于材料利用率的提高,但钢材规格不能无限增加。例如,货车敞车自制件约200种,如果一种零件使用一种材料规格就有200多种,会增加采购和生产组织的难度及企业的管理成本,在实际生产中很难实现,要根据本企业的实际情况找出两者的平衡点,确定合理、最优的材料规格方案。选择时要从大零件、异形零件入手,确定好大零件、异形零件的材料规格后,小零件要优先从确定好的材料规格中选取。每种零件材料规格的选择是确定整车材料规格的基础,所以至关重要。例如C80型铝合金运煤敞车大横梁下盖板,选择不同的材料规格,其排样方式和材料利用率就不同(见表2),显而易见,规格为8 mm×1 400 mm×6 000 mm钢材利用率高,两者相差13.5%。为避免工艺师经验不足造成材料规格选择不合理,可以通过SigmaNest排料软件进行选择。

2.3 零件的排样优化

排样是根据零件的不同形状和加工方法的限制,在材料上对零件进行排列,排样优化是通过将零件在材料上进行旋转或平移达到减少材料重量的目的。合理排样可在有限的材料上产出最多的零件,排样时要根据零件的形状和材料规格多次尝试,找到合理的排样,这需要工艺师具有丰富的经验。例如C80型铝合金运煤敞车筋板的两种排样方式(表3),方案1与方案2材料利用率相差25.3%,方案1属不合理排样。想避免人为因素对排样的影响,也可利用SigmaNest排料软件进行排样。

表2 大横梁下盖板两种材料规格

表3 筋板两种不同排样

2.4 套料方法

图1 套料

表4

套料就是按照一定规则,将相同材质、相同板厚的零件,合理地在材料上排列。货车零件有大有小,形状也各不相同,套料时按照先大零件后小零件顺序进行排列,尽量将多余的材料生产小零件(见图 1),用SigmaNest排料软件对C80型铝合金运煤敞车浴盆端板余料进行套料,除8块浴盆端板外,共套料4种31个小零件,套料后钢材利用率由65.2%提高到75.6%,提高了10.4%,从图1可以看出,套料方式的优劣直接影响钢材利用率。在制定套料方案时要注意配台套料,避免生产多余的零件。

2.5 余料管理

余料粗放式管理不利于钢材利用率的提高,各生产公司可根据自身情况建立钢材余料管理系统。该系统应包含:余料数据库的查询、余料的录入、余料数据的修改、余料的调用、余料的处理等。组织生产时要首先考虑使用余料,最好指定专人负责余料管理。

2.6 工艺改进

提高钢材利用率也可以通过改进工艺方法来实现,例如C70E型通用运煤敞车地板,工艺改进前工序流程为:料场→开卷→预处理→切割周边→组装上车。

工艺改进后工序流程为:料场→预处理→组装上车。

工艺改进后取消了两道工序,减少了工序周转和人工成本,切割周边工序取消后,直接从钢厂采购与零件尺寸相同的原材料,地板材料利用率由95.8%提高到100%,每台车可节约原材料76 kg(见表4)。

3 结 语

本文分析了制约铁路货车钢材利用率的主要因素以及解决途径和措施,节约钢材、降低成本并不是一蹴而就的事,它需要在长期工作实践中,不断积累经验,不断探索。企业在加强对钢材管理的同时,应将有关人员的经济效益与其工作成绩挂起钩来,充分调动大家的积极性和主观能动性,管好钢材,用好钢材,运用科学的管理手段,齐心协力,找到适合本企业发展特点的节约钢材降低成本之路,使企业在市场竞争中处于有利地位。

(编辑:启 迪)

TB 31;TP 391.72

B

1002-2333(2014)04-0258-02

李丽宁(1980—),女,工程师,主要从事铁路货车工艺设计工作。

2014-01-06