镁电解氯气净化系统的优化研究

周云英,石玉英

(攀枝花钢企欣宇化工有限公司,四川攀枝花 617000)

·环 保·

镁电解氯气净化系统的优化研究

周云英,石玉英

(攀枝花钢企欣宇化工有限公司,四川攀枝花 617000)

主要针对多极镁电解槽生产氯气净化系统存在的除尘效率低、效果差及气体夹带酸雾多等问题进行了分析,并采取布袋除尘前增加重力沉降箱、优化硫酸洗涤塔淋洗用泵及管道结构、优化布袋除尘器用布袋材质,改变除沫器除沫丝网网孔直径等措施,将多极镁电解槽生产氯气中的粉尘由优化前的400μg/g降至目前的10μg/g以内;氯气夹带硫酸酸雾由优化前的700μg/g降至目前的100μg/g以内,使氯气质量达到了氯化工序制备粗TiCl4和液化系统对氯气质量的要求,大大降低浓硫酸及氯压机泵备件的消耗、避免了对氯气液化系统的堵塞和腐蚀严重等问题,降低了氯气净化系统的运行成本。

镁电解;氯气;净化处理;优化

多级镁电解槽生产氯气,从电解槽出来的氯气温度为150℃左右,并伴有0.1%~0.3%的电解质升华物及微量水蒸气、盐雾和少量有机物等杂质,所以电解氯气出来后,先经过布袋除尘器对其携带的电解质升华物进行过滤除尘,然后进入硫酸洗涤塔进行喷淋洗涤,其主要目的是洗去氯气中夹带的电解质升华物和少量的有机杂质,并将氯气温度由原来的150℃降至常温。2011年6月,攀枝花钢企欣宇化工有限公司建成了6 000 t/a金属镁规模的多极镁电解槽技术产业化生产线,由于前期存在开槽数量、生产组织等问题,不可能一次性达到设计产能,同时,在工艺管道设计及安装、部分设备如布袋、丝网除沫器的结构选型等方面存在一些问题,导致了氯气净化效果不佳,净化后的氯气中电解质粉尘含量较高(最高时达到400μg/g)、硫酸含量最高时达到700μg/g,导致浓硫酸消耗量大、氯压机泵备件更换频繁、对氯气液化系统的堵塞和腐蚀严重等问题,在氯化工序故障或检修停产期间,直接影响了镁电解工序及还蒸工序的正常生产。本文主要针对该公司多极镁电解槽电解氯气净化处理过程中所采取的措施及方法进行分析探讨。

1 多极镁电解槽电解氯气净化处理工艺

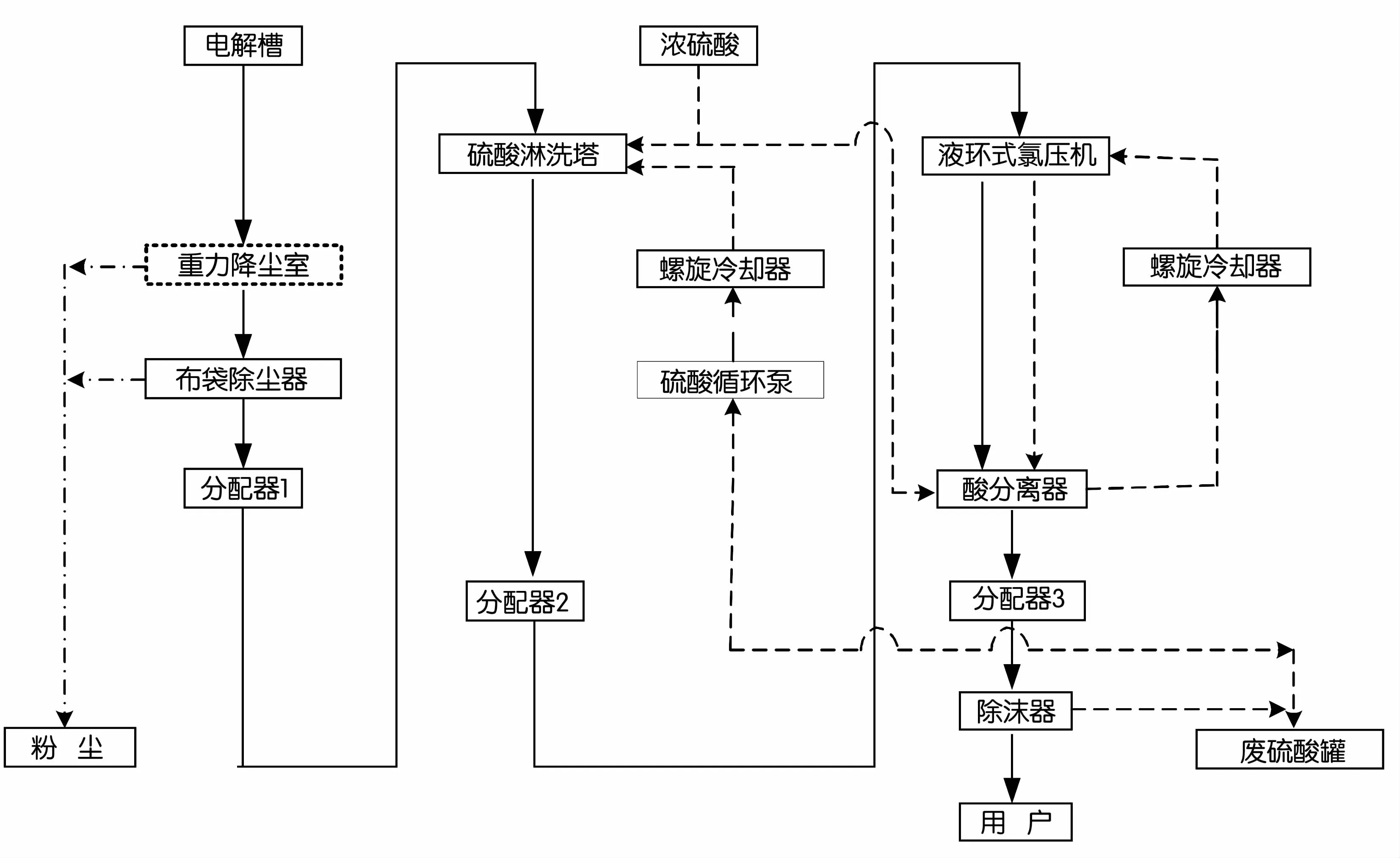

该公司多极镁电解槽优化后的氯气净化系统工艺流程如图1所示。

从图1可以看出,该公司多极镁电解槽产出氯气处理工艺比一般的镁电解氯气处理工艺增加了一级重力除尘室和硫酸淋洗除尘,从而更好地净化了镁电解氯气,为液环式氯气压缩机的稳定运行提供了保证,同时提高了除沫器终端出口氯气的纯度。

2 多极镁电解槽电解氯气的净化处理系统优化措施

由于多极镁电解槽具有充分的密闭性及可自动调节控制槽温的功能,使得离槽阳极氯气的体积浓度一般都大于96%,氯气中的电解质挥发份粉尘含量相对无隔板电解槽产出的离槽阳极氯气低很多,一般在0.1%~0.3%,其余含有少量的氯化氢、氩气及空气等(见表1),因此,在多极镁电解氯气净化处理整个流程中同样必须全封闭,以确保除沫器出口氯气体积浓度仍能保持在96%及以上。

2.1 重力降尘室的应用

离槽阳极氯气流经总管过程中,仅10%左右的电解质挥发份粉尘随氯气温度的下降缓慢沉积在管道内中,而90%或以上的电解质挥发份粉尘则进入布袋除尘器。为降低布袋除尘器处理负荷,保证氯气浓度,采取在布袋除尘器前的氯气总管上各增加了一套重力降尘室进行粉尘预处理,降低进入布袋氯气夹带的粉尘浓度[3]。

图1 优化后氯气净化系统工艺流程图

表1 多极镁电解槽离槽阳极氯气成分

由于受生产现场实际空间位置及不停产的影响,增加的重力降尘室进出口管径及高度只能采用原氯气总管管径350 mm及标高2 m,长度和宽度最多只能定格为4 m和1.5 m,从而限制了重力降尘室的结构尺寸,造成该重力降尘室的除尘效率相对偏低,但却很大程度地降低了布袋的处理负荷。重力降尘室增加前后布袋前除尘效率比较见表2。

表2 重力降尘室增加前后布袋前除尘效率

2.2 布袋除尘器布袋材质的优化选用

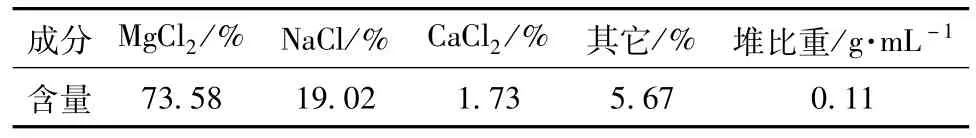

由于镁电解氯气具有温度高(约90℃)、酸腐蚀性强(Cl2、HCl等)以及含有微米级电解质细粉尘(MgCl2、CaCl2、NaCl)等特点(见表3),对过滤布袋材质的选择及布袋除尘器各法兰连接或盲堵处的密闭性要求均比较高,另外,反吹用的气体必须干燥且不与氯气及杂质反应。

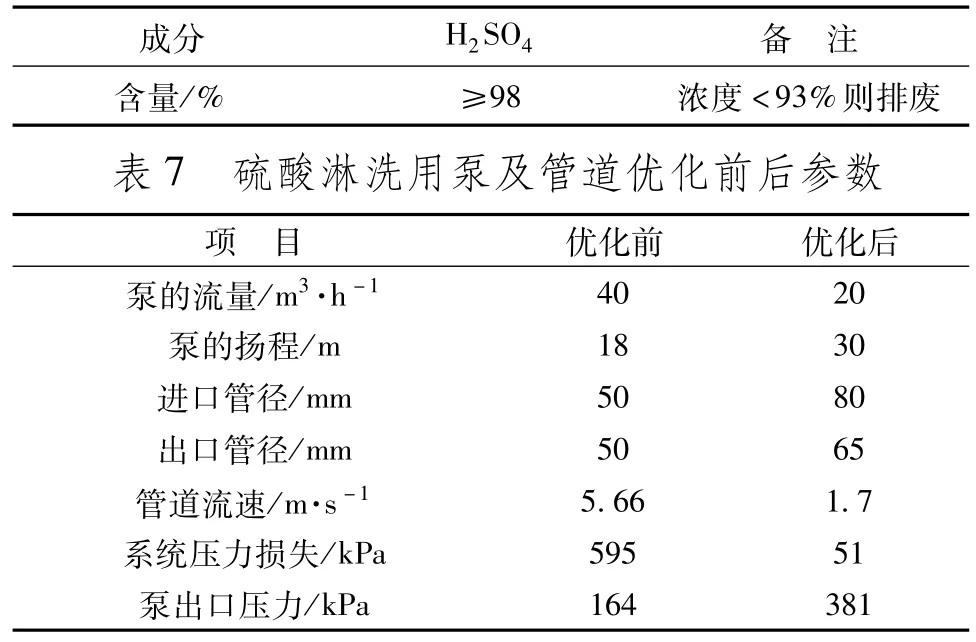

表3 多极镁电解槽电解氯气中粉尘成分

为此,在布袋材质方面,公司先后选用了如表4所示的涤纶针刺毡、PPS、玻璃纤维针刺毡和PTFE的不同材料布袋进行试用;并严格按一级压力容器制作要求进行制作布袋除尘器设备,且在使用前严格打压试验合格后方投入运行;反吹气体该公司初设为压缩空气,在运行过程中由于空压机干燥系统运行不正常,造成出口露点一般在-10~+10℃,远远高于反吹氯气要求的压空露点-40℃,导致氯气中电解质粉尘水解而腐蚀布袋及筒体、骨架等,为消除反吹气体中水分造成的影响,最后该公司将反吹气体更改为干燥洁净的氩气。表5为几种型号布袋运行后的除尘效率比较。

表4 不同型号布袋的基本参数

从表4和表5可以看出,涤纶针刺毡、PPS、玻璃纤维针刺毡和PTFE四种型号布袋的运行结果表明:PTFE布袋具有更好的透气性和耐高温及除尘效率高等特点。

2.3 硫酸淋洗用循环酸泵及管道的优化

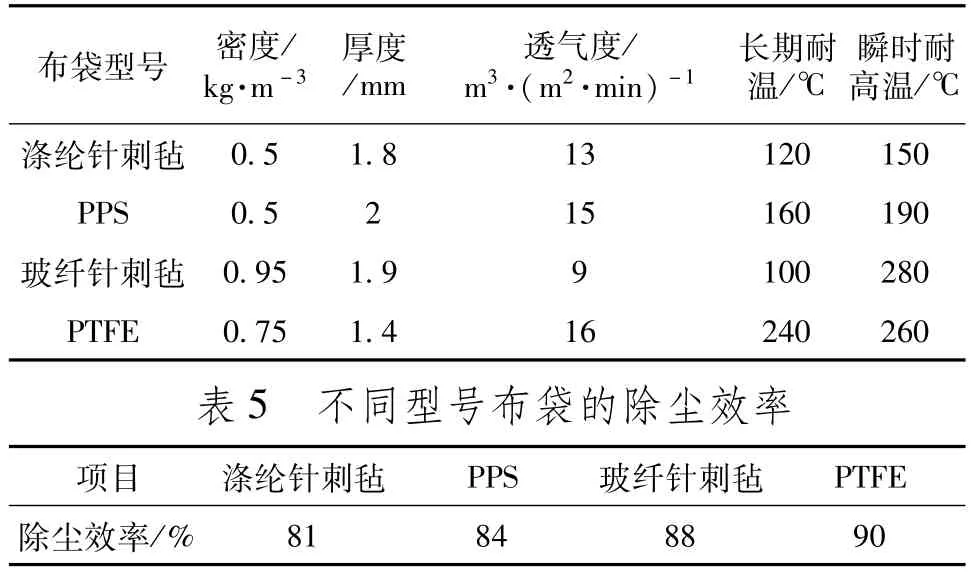

该公司硫酸淋洗塔(循环用硫酸成分见表6)为1级淋洗的填料塔,该塔进酸管中心线距塔底0米线高度为8 886 mm,距进气管中心线为3 650 mm,填料净空高度为2 000 mm,喷头为BCB-703-08标准。由于硫酸淋洗用酸循环泵及管道存在匹配不合理的问题,在实际运行中出现酸循环过程中流量小,喷淋力度不足,喷淋效果差等现象。

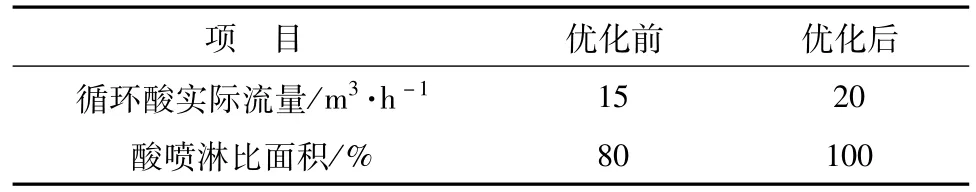

表7为优化前后的硫酸循环泵及其管道的参数情况,从表7可以看出,原安装配备的循环酸管道,硫酸流速过大,远远超出一般经验设计范围:1~3 m/s[4],泵出口压力小于系统的压力损失,这样造成硫酸进入喷头时的压力过小,喷头雾化效果差,淋洗效果不好。而优化后管道内的硫酸流速在经验设计范围内,选用的循环泵出口压力远远大于系统的压力损失,可以大大提高硫酸进入喷头时的压力,提高喷淋循环酸量和喷淋效果。表8为硫酸淋洗用泵及管道优化前后循环酸流量及喷淋比面积的比较。

表6 淋洗用硫酸成分

表8 硫酸淋洗用泵及管道优化前后对比

2.4 淋洗塔内部结构的优化

原硫酸淋洗塔为填料塔,填料主要作用是增大氯气和硫酸的接触面积和时间,提高淋洗效果。但在使用过程中发现:硫酸淋洗氯气过程中,电解质(MgCl2、CaCl2、NaCl)微细粉尘与硫酸反应生成的硫酸盐在硫酸循环过程中逐渐富集,易粘附填料表面,经常造成填料堵塞、清理更换频繁。为此,在提高布袋除尘效率及硫酸喷淋洗涤效果的基础上,取消了塔内的填料,改为空塔,从而解决了上述问题。

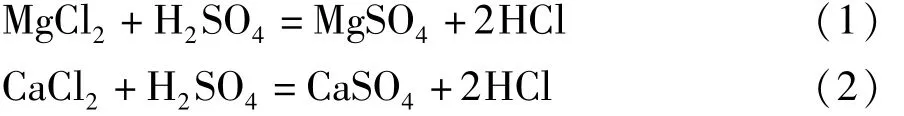

电解质粉尘与硫酸反应式如下:

2.5 气液分离器内部结构的优化

气液分离器的主要作用是将氯压机出口的氯气-硫酸混合体进行有效分离,氯气经分离器上出口至氯气分配器,硫酸则留在分离器内作为氯压机液环的循环液用。在运行过程中发现:气液分离器内的酸在循环过程中不断减少,而氯气分配器正压腔及除沫器内的酸量则逐渐增加,为确保生产正常运行,必须定期人工排出氯气分配器正压腔及除沫器内积酸,劳动强度和安全隐患大,同时,造成除沫器除沫负荷大,除沫效果差。经分析,主要是由于该气液分离装置虽采用的是旋风分离原理,气体出口管插入腔内深度为筒体内径的10%,基本满足旋风分离原理的要求,但由于液环式氯压机出口基本在0.15~0.20 MPa,出口管插入腔内深度不足,造成混合体中的硫酸来不及分离就随氯气进入氯气分配器。将气液分离器出口管插入分离器内深度由100 mm延长至300 mm后,经气液分离装置后氯气-硫酸混合体的分离效果由最初的80%提高至95%及以上。

2.6 除沫器除沫丝网结构及材质的优化

适宜的操作气速是金属丝网除沫器取得高效率的重要因素。气速太低时,雾粒成漂浮状,没有撞击网丝,即会随着气流通过丝网;气速太高时,聚集的雾滴不易从丝网上降落,又被气流重新带走。设计气速影响因素很多,有气体和液体的密度,液体的表面张力、粘度、丝网比表面积,以及气体中的雾沫量。其中以气体和液体的密度影响最大。

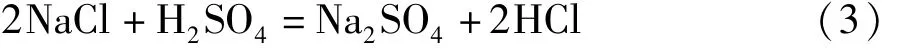

氯气除硫酸酸雾的最大允许气速经验公式[5]:

式中:ρl为浓硫酸密度/kg·m-3;ρg为氯气密度/kg·m-3。

穿过金属丝网的最佳气速控制为经验值:0.4~0.6Umax。据此该公司氯气除硫酸酸雾的理论上最佳气速应为1.03~1.54 m/s。

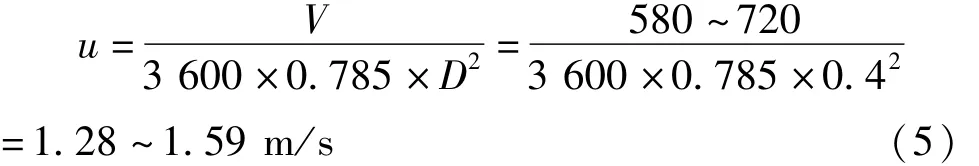

在设计安装除沫器时,该设备的规格型号均按满负荷生产氯气产能,即580~720 m3/h,则穿过金属丝网气速为:

式中:V为公司满负荷生产时的氯气流量/m3·h-1;D为除沫丝网的直径/m。

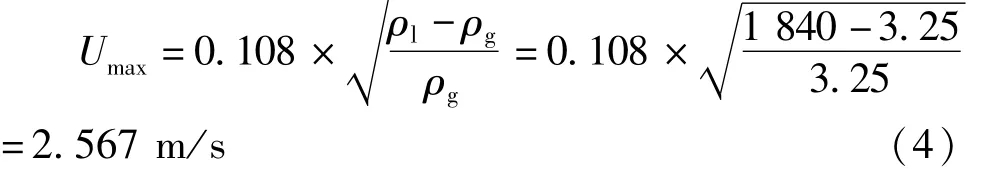

由于在实际生产过程中存在很多客观的问题,往往实际产出的氯气流量会小于465 m3/h,在不改变丝网直径时穿过丝网的气速将小于1.03 m/s,造成气速偏低,酸雾未撞击丝网则随气流穿过丝网。

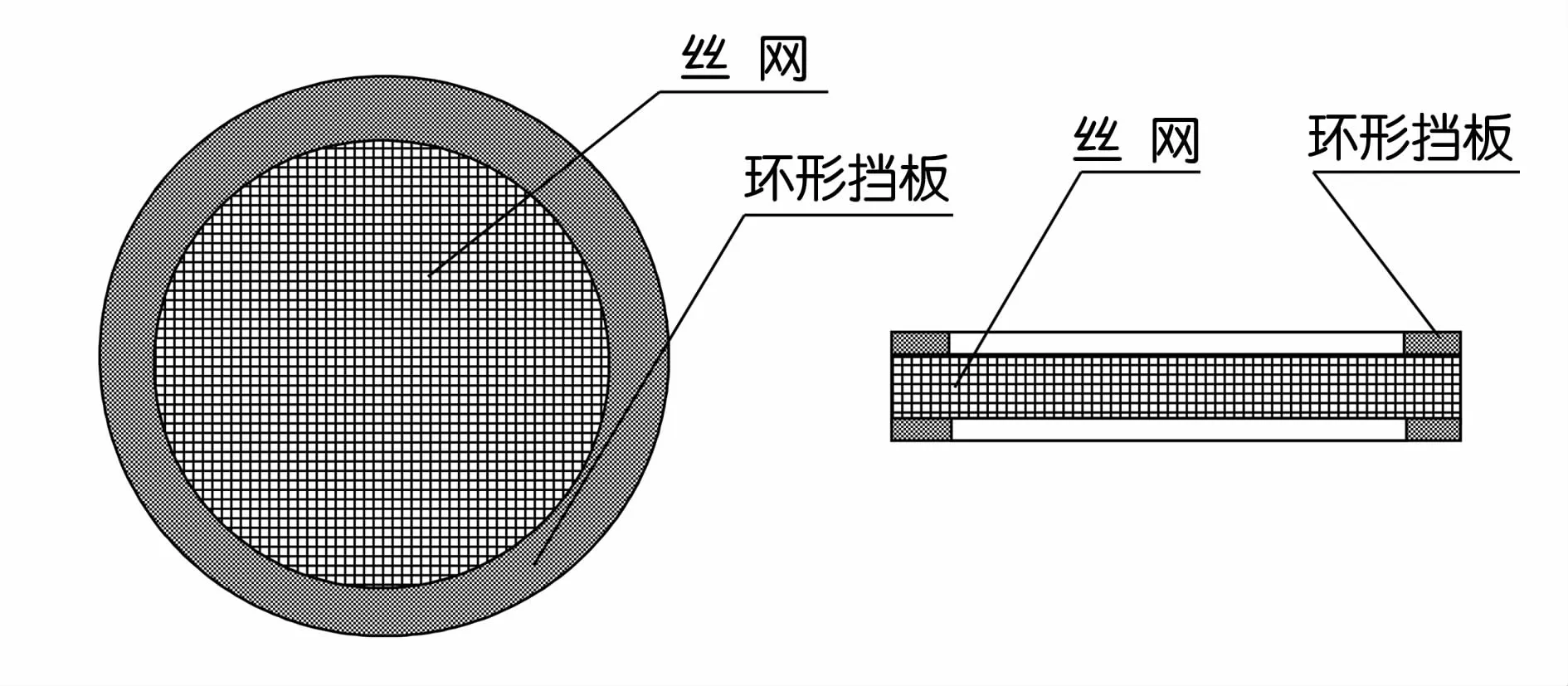

为提高氯气经过丝网除沫器的操作气速,直接采用在丝网上下面各铺上一块环形挡板(耐冲刷、耐腐蚀材质)的简单、便捷的方式来实现[6](结构示意图如图2所示)。同时,为提高雾滴与丝网之间的碰撞频次和提高使用寿命,将丝网除沫器型号由S400-100 SP 20/20改为S400-200 DP 316L/316L[7],即丝网厚度增加100 mm,丝网致密度由普通型改为高效型,材质由普通20钢改为316L合金。环形挡板的尺寸可根据氯气流量变化来进行调节。

图2 除沫丝网加环形挡板的示意图

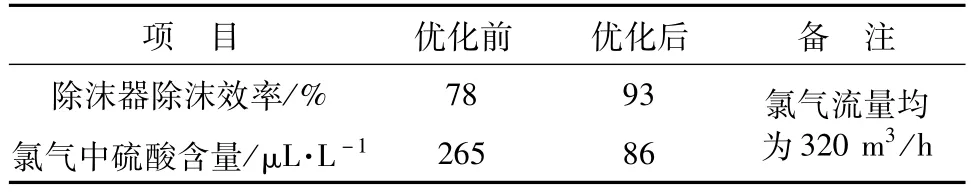

优化前后的参数对比见表9,从表9可以看出,通过改进除沫器丝网的结构,使得在同等气速下夹带酸雾的氯气经除沫后的氯气中硫酸杂质含量明显降低,除沫效率明显提高。

3 结 论

1.多极镁电解槽产出的氯气,在净化系统中增

表9 除沫器丝网优化前后氯气中硫酸含量及除沫效率的对比

加重力沉降室,布袋除尘效率可以上升12%。

2.镁电解氯气除尘布袋材质应选用PTFE。

3.硫酸洗涤塔用酸循环泵及管道要根据氯气流量配套使用。

4.氯气通过除沫器丝网的最佳气速要控制在1.03~1.54 m/s。

5.对整个氯气净化系统设备及工艺的大量优化研究改造,大大提高了氯气净化系统的净化效果,使净化后的氯气中粉尘含量降低到10μg/g以内,硫酸降低到100μg/g以内,达到了氯化工序制备粗TiCl4和液化系统对氯气质量的要求。

[1] 张永健.镁电解生产工艺学[M].长沙:中南大学出版社,2006.

[2] 孟奇.电解镁生产中的氯气处理[J].轻金属,1998,(6):38-40.

[3] 李茹雅,祁君田,殷焕荣,等.布袋除尘器过滤效率影响因素研究[J].热力发电,2012,(1):6-7.

[4] 朱家骅,叶世超.化工原理[M].北京:科学出版社,2005.

[5] 史金奇.干燥塔金属丝网除沫器在低速下的实践和认识[J].硫酸工业,1994,(6):26-27.

[6] 葛光恩.干燥塔除沫器改进[J].硫酸工业,1991,(1):58-59.

[7] HG/T2168-1998,丝网除沫器标准[S].

The Optim ization of Chlorine Purification System in M agnesium Electrolytic

ZHOU Yun-ying,SHIYu-ying

(Panzhihua Gangqi Xinyu Chemical Industry,Panzhihua 617000,China)

This article analyzed chlorine purification system`s problems in magnesium electrolyzer producing process,such as low efficiency of dust removal and gas smuggles acid mist.By adding gravity settling before dust removal,optimizing leaching pumps and pipe structure in sulfuric acid scrubbing tower,changingmaterial quality of the bag filter andmesh diameter of screenmesh in demister,dust capacity in chlorine dropped to less than 10μg/g from 400 μg/g.Sulfuric acid mist capacity in chlorine dropped to less than 100μg/g from 700μg/g,and chlorine qualitymet requirements for both chlorination process producing titanium tetrachloride and liquefaction system,which significantly reduced the consumption of concentrated sulfuric acid and chlorine compressor pump spare parts,avoided problems of blocking and serious corrosion of chlorine liquefaction system,and reduced operating cost of chlorine purification system.

magnesium electrolytic;chlorine;purification system;optimization

X781.1

:A

:1003-5540(2014)06-0064-04

2014-09-16

周云英(1971-),女,工程师,主要从事镁电解技术工作。