广西某高泥氧化铋矿选矿试验研究

曹登国

(湖南柿竹园有色金属有限责任公司,湖南郴州 423037)

广西某高泥氧化铋矿选矿试验研究

曹登国

(湖南柿竹园有色金属有限责任公司,湖南郴州 423037)

广西某铋矿石中有用矿物以氧化铋为主,并伴生有褐铁矿。为了给该矿产资源的开发利用提供依据,对其进行了选矿试验研究。针对该矿石泥化严重、铁含量高的性质特征,确定采用单一浮选的工艺流程,获得了含Bi4.31%,回收率为73.13%的铋精矿。该工艺实现了矿石中铋矿物的有效回收,为氧化铋矿选矿提供了技术方向。

选矿;浮选;氧化铋;组合活化剂

我国铋资源非常丰富,已探明储量占世界总储量的70%以上,主要分布在湖南、广东、广西、云南四省[1]。铋是一种小金属,大多数情况下作为添加剂使用,被称为“绿色金属”。近年来,随着科技的发展和全球环保意识的逐渐增强,应用领域已由传统的医药、冶金、焊料、易熔合金、催化剂、电子等领域延伸到半导体、阻燃剂、超导材料、化妆品、核能源、蓄电池等领域,正逐渐取代镉、汞、锑、铅等有毒元素,消费量逐年增加,在国内外市场上已成为一种非常重要的金属材料,应用前景非常广阔[2]。近年来,随着国民经济的快速发展,铋资源得到大量的开发和利用,导致铋的开采品位越来越低,处理难度越来越大。硫化铋矿物的回收主要采用浮选和重选工艺;氧化铋矿物的回收国内报道较少,主要采用选、冶联合工艺,但氧化铋的回收效果不够理想[3,4]。为了解决这一难题,文章针对某高泥氧化铋矿进行了浮选、重选、磁选等工艺对比试验,最终确定采用浮选工艺流程回收该矿石中的氧化铋矿物,实现了资源的最大化利用。

1 矿石性质

广西某铋矿为热液充填交代的矽卡岩铋矿床。由于矿石风化程度重,金属硫化物受到不同程度的氧化,辉铋矿绝大部分已氧化成泡铋矿,且褐铁矿的含量较高。由于矿石中原生泥的含量比较大,同时在碎磨过程中,会产生大量的次生泥,矿石破碎至-2 mm时,粒级-37μm的含量为35.25%。该矿石的矿物组成较为简单,原生金属硫化矿含量低,因氧化作用而次生形成的氧化矿含量较大。矿石中主要的金属矿物为褐铁矿、赤铁矿,其次为黄铁矿、辉铋矿等;主要的脉石矿物是石英,其次为云母类、粘土类等。

矿石中铋矿物主要为泡铋矿,其次为辉铋矿。泡铋矿的嵌布粒度粗细不均,一般在0.05~0.2 mm之间,最小粒度为0.01 mm,属于中细粒级嵌布类型。矿石中泡铋矿主要与褐铁矿、石英、粘土矿物紧密连生,且嵌镶关系复杂;辉铋矿大多与褐铁矿连生,嵌布粒度细微。

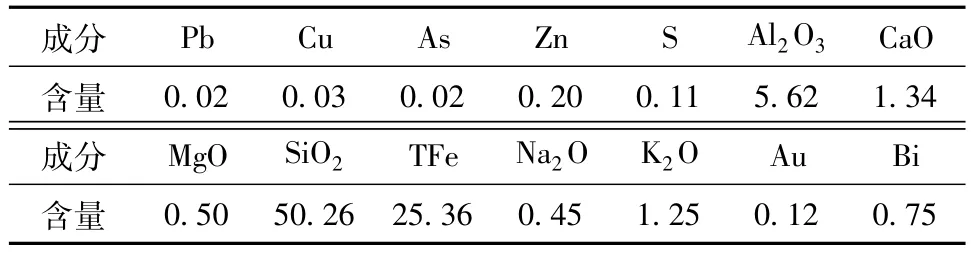

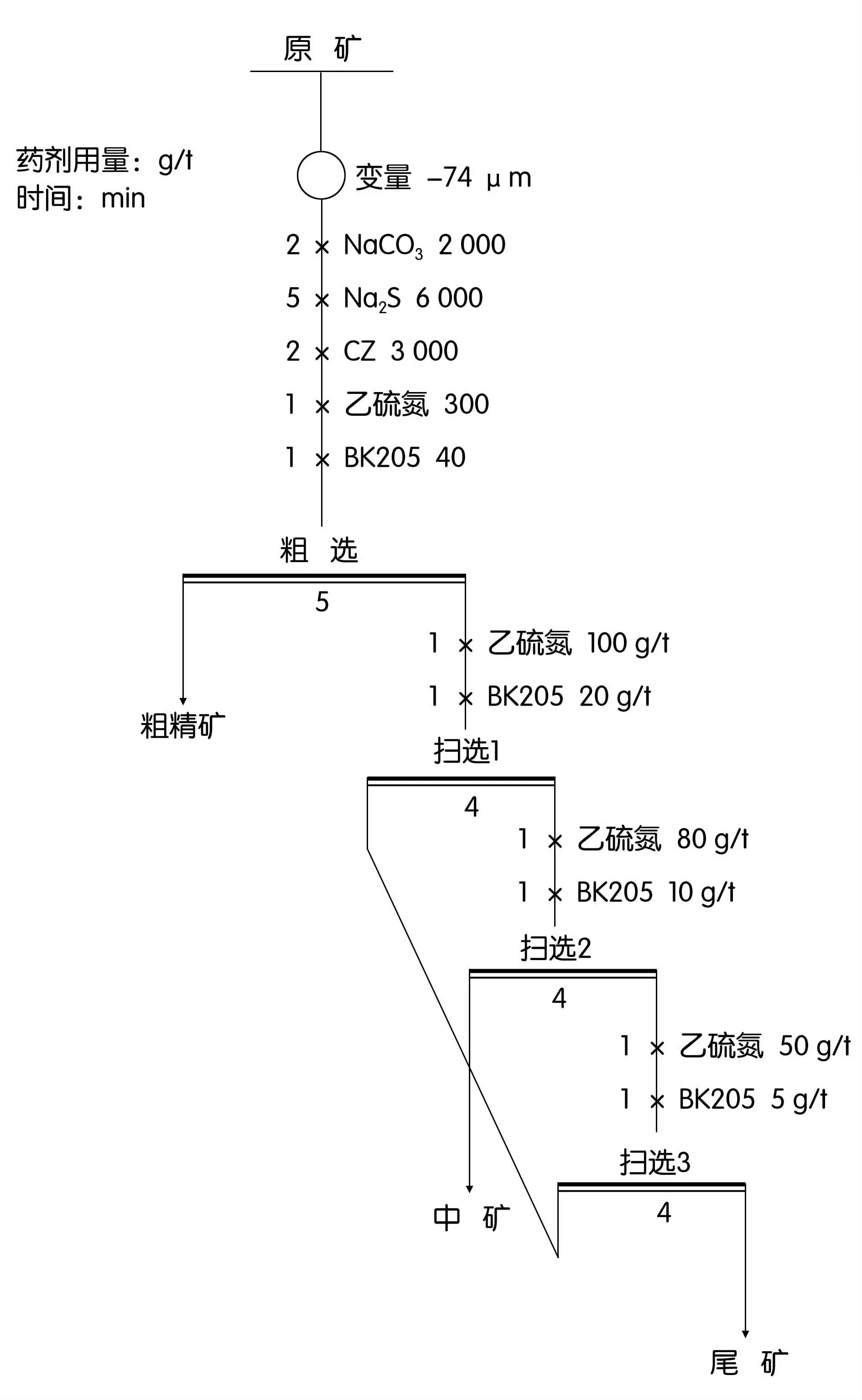

原矿化学成分分析结果列于表1,铋的物相分析结果列于表2。

由表1分析结果可知,矿石中具有回收价值的元素为铋;由表2铋的物相分析结果可知,硫化铋的含量较低,矿石中的铋矿物主要为氧化铋。

表1 原矿化学成分分析结果 %

表2 铋的物相分析结果 %

2 选矿试验研究

根据矿石中泡铋矿的赋存状态及嵌镶关系,结合前人的研究成果以及个人的工作经验,试验研究采用了重选、磁选、浮选工艺,以及重-浮联合工艺等,试验结果表明,直接浮选方案可获得较好的选矿指标。故以下重点介绍浮选方案的条件试验。

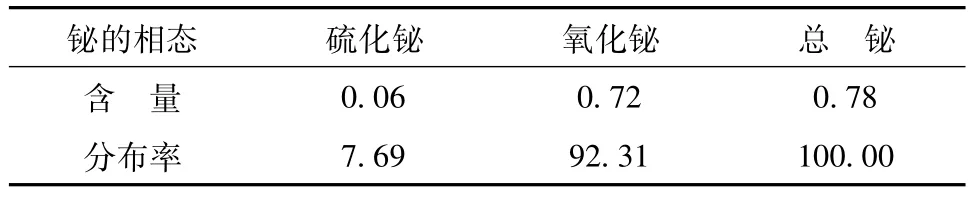

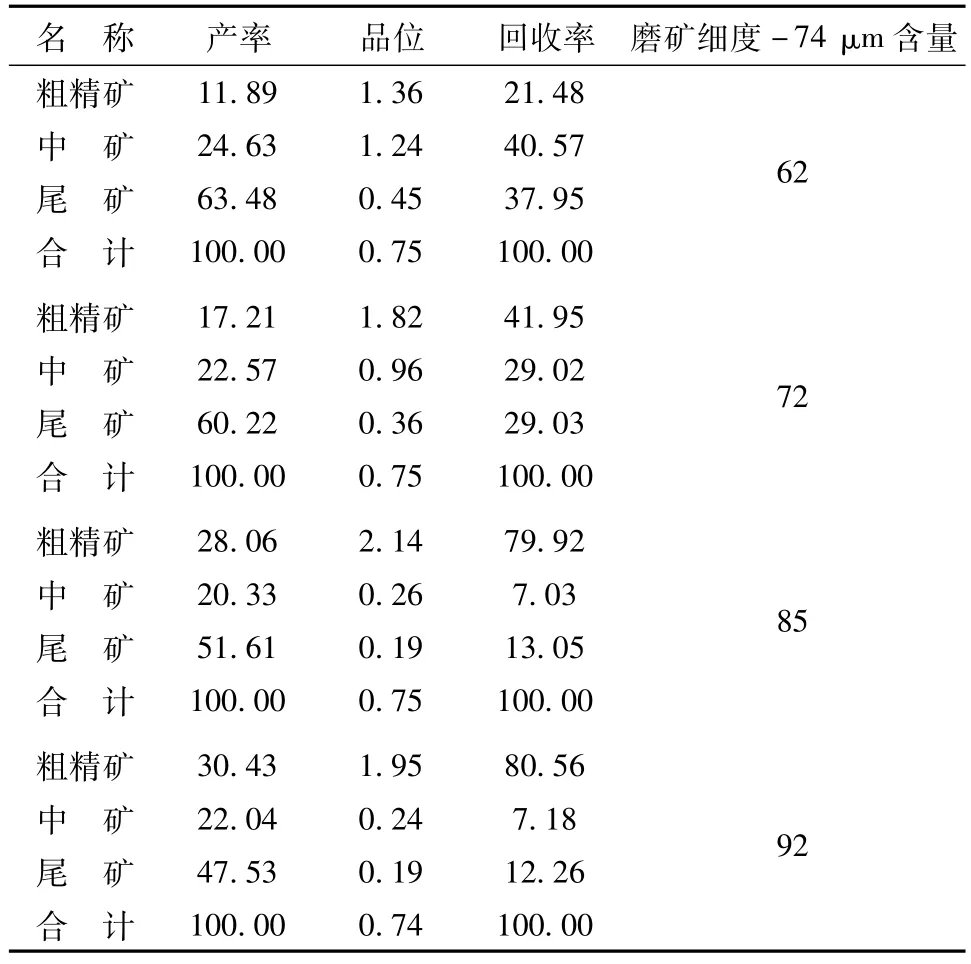

2.1 磨矿细度条件试验研究

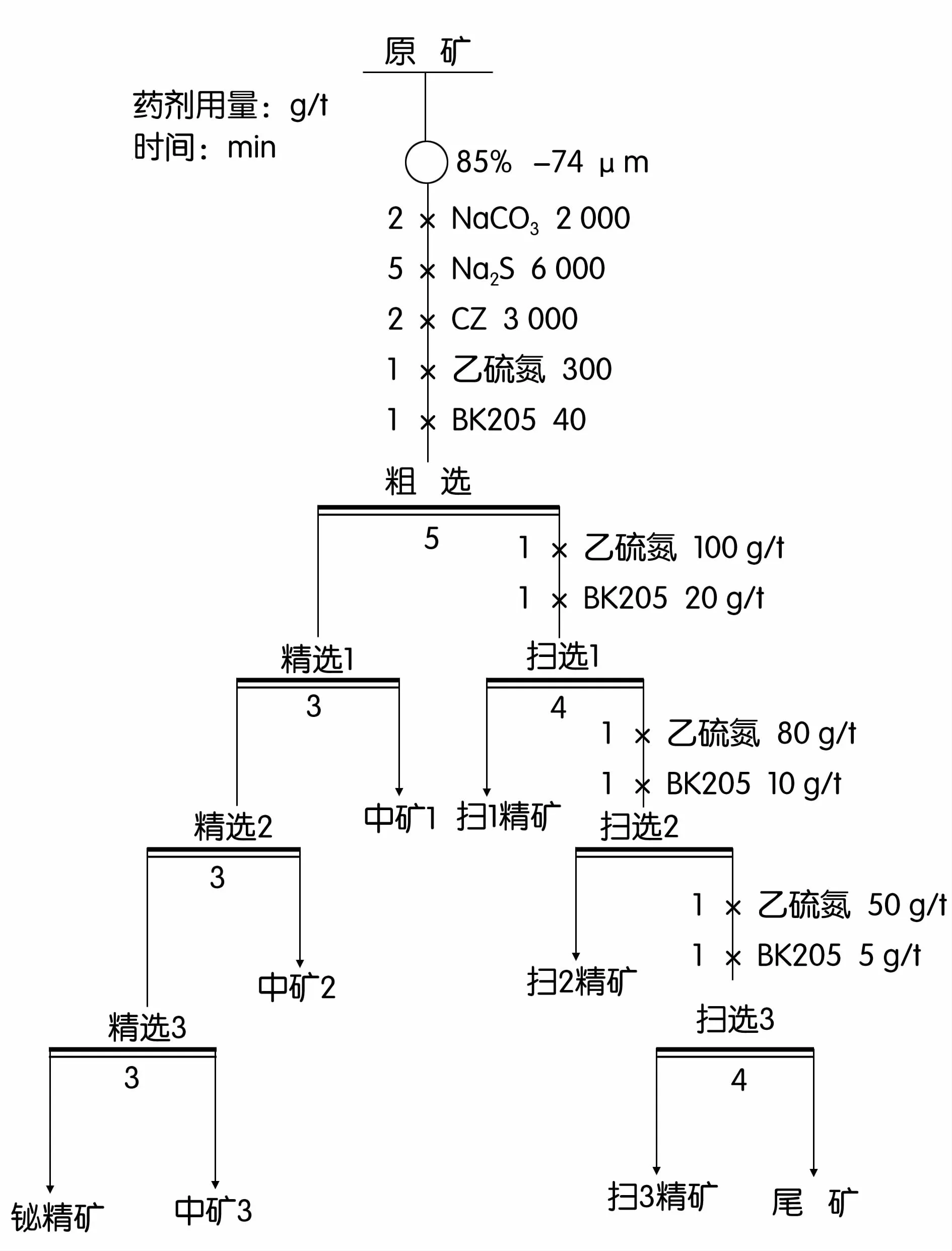

由于矿石中的铋矿物与脉石矿物紧密共生,且嵌布粒度不均匀,因此选择适宜的磨矿细度使有用矿物充分解离是提高选矿指标的关键。为了寻求适宜的磨矿细度,进行了不同磨矿细度条件下铋浮选试验。磨矿细度试验工艺流程如图1所示,试验结果列于表3。

磨矿细度浮选试验结果表明,随着磨矿细度的增加,粗精矿中铋的回收率增加。综合考虑铋的选矿指标,确定铋浮选试验适宜的磨矿细度为-74μm 85%。

图1 磨矿细度条件试验工艺流程

表3 磨矿细度条件试验结果 %

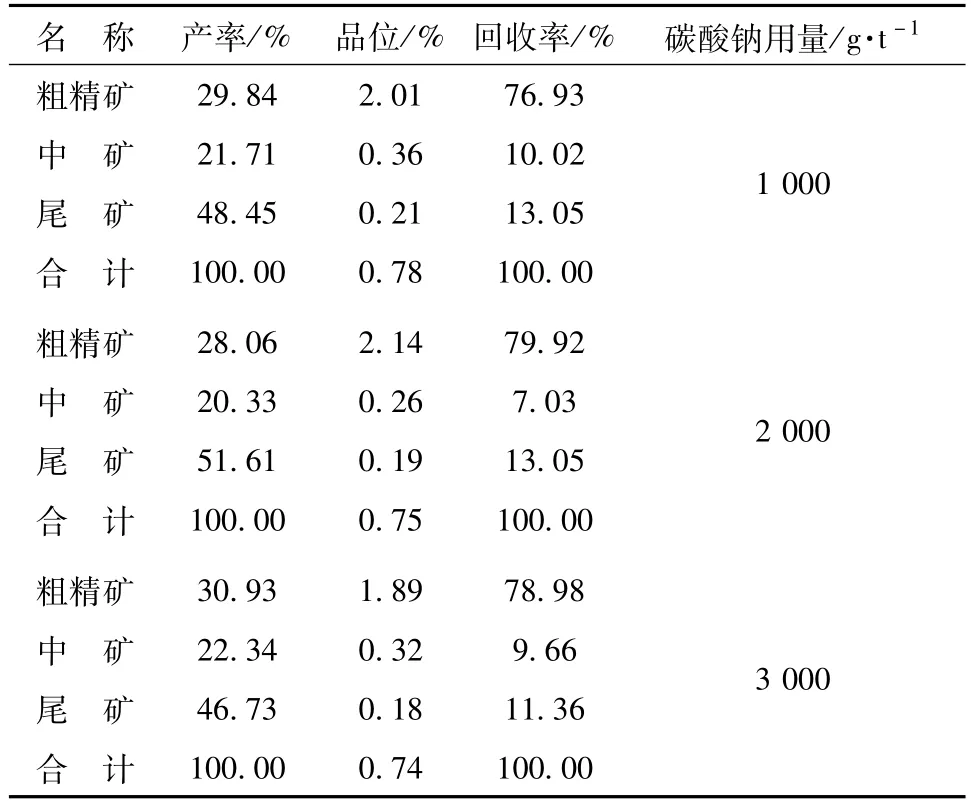

2.2 碳酸钠用量条件试验研究

由于矿石中原泥和次生泥的含量均较高,因此,试验研究中选择碳酸钠作为矿泥分散剂。固定铋粗选硫化钠用量为6 000 g/t,CZ用量为3 000 g/t,乙硫氮用量为300 g/t,BK205用量为40 g/t;扫选1-3乙硫氮用量分别为100 g/t、80 g/t和50 g/t,BK205用量分别为20 g/t、10 g/t和5 g/t,进行碳酸钠用量试验,试验结果列于表4,碳酸钠用量条件试验工艺流程如图1所示。

碳酸钠用量试验结果表明,随着碳酸钠用量的增加,粗精矿中铋的选矿指标变好,但是过多地添加碳酸钠时,矿浆pH值提高,导致浮选泡沫较粘,恶化了浮选环境,选矿指标变差。因此,综合考虑铋的选矿指标,粗选选择碳酸钠适宜用量为2 000 g/t。

表4 碳酸钠用量条件试验结果

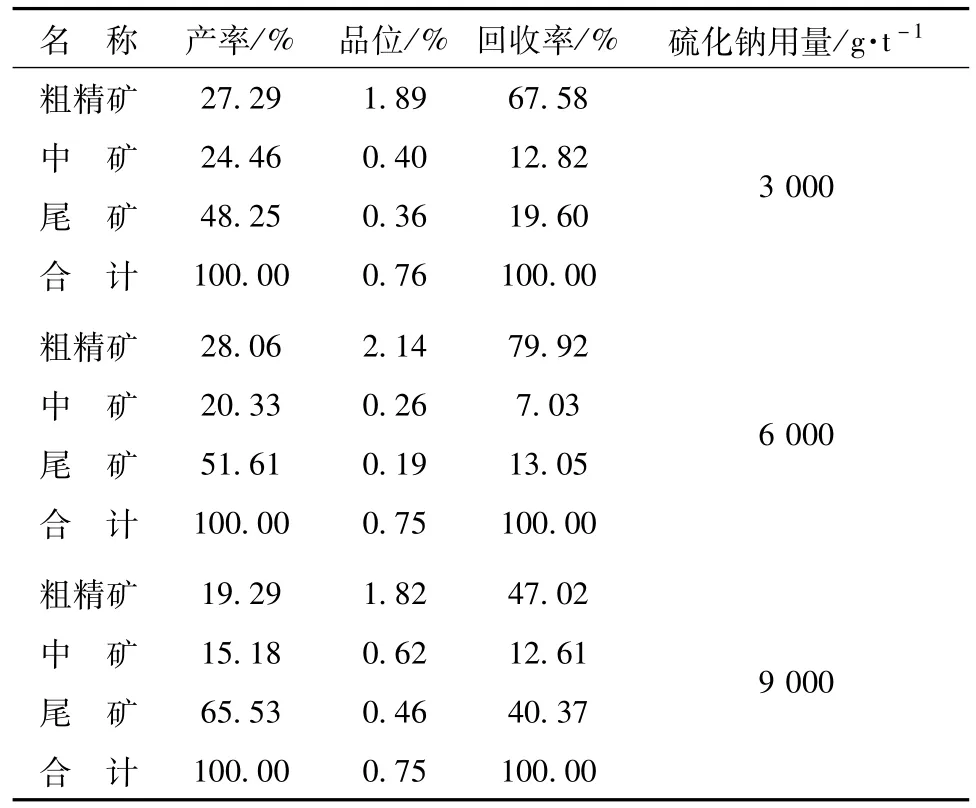

2.3 硫化钠用量条件试验研究

根据铋的物相分析结果表明,铋的氧化率较高,试验研究采用硫化法回收矿石中的氧化铋矿物。通过大量的硫化剂试验研究,最终确定采用单一的硫化钠作为氧化铋矿物的硫化剂。固定铋粗选碳酸钠用量为2 000 g/t,CZ用量为3 000 g/t,乙硫氮用量为300 g/t,BK205用量为40 g/t;扫选1-3乙硫氮用量分别为100 g/t、80 g/t和50 g/t,BK205用量分别为20 g/t、10 g/t和5 g/t,进行硫化钠用量试验,试验结果列于表5,硫化钠用量条件试验工艺流程如图1所示。

硫化钠用量试验结果表明,随着硫化钠用量的增加,粗精矿中铋的回收率大幅度提高。由于硫化钠具有两种性质,添加硫化钠量适宜时起到硫化作用,但添加过多的硫化钠时,会对已被硫化的氧化铋矿物产生抑制作用,导致铋的回收率降低。因此,综合考虑铋的选矿指标,粗选选择硫化钠适宜用量为6 000 g/t左右。

表5 硫化钠用量条件试验结果

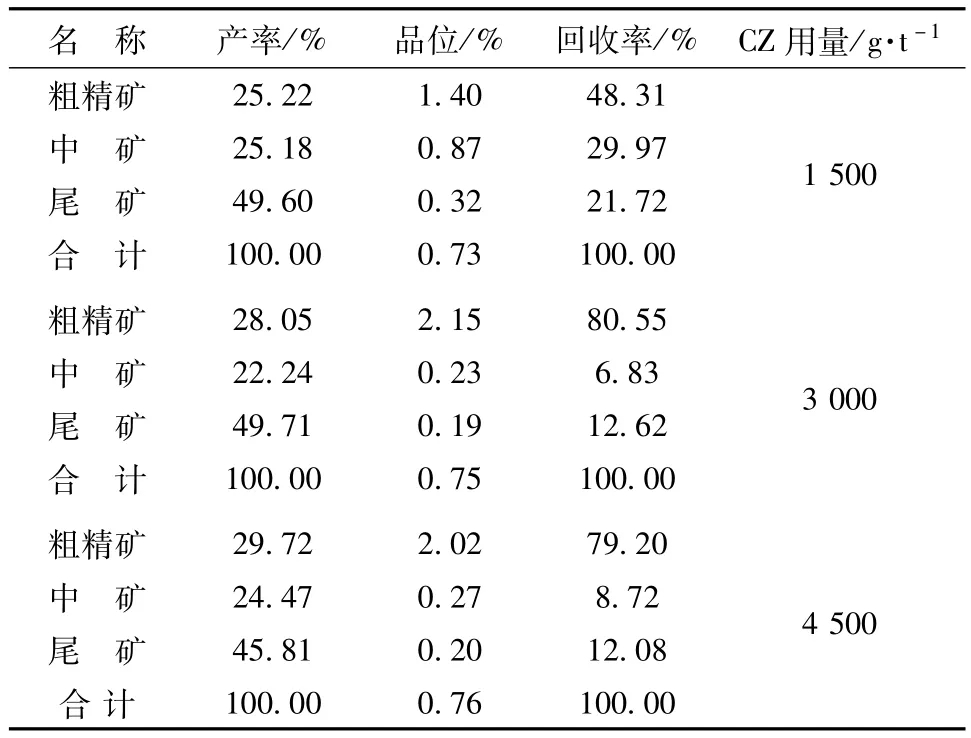

2.4 活化剂CZ用量条件试验研究

由于矿石中的氧化铋主要为泡铋矿,其可浮性较差。因此必须对氧化铋或者已被硫化的氧化铋矿物进行活化。对于铋矿物的活化一般都采用金属离子如Pb2+、Cu2+、Al3+等[5]。通过试验研究表明,金属离子中Pb2+对该矿石中铋矿物的活化效果较好,但是考虑到铅离子的毒性,并结合大量的试验研究,最终确定采用CZ(液体无机物)作为该矿石中铋矿物的活化剂。固定铋粗选碳酸钠用量为2 000 g/t,硫化钠用量为6 000 g/t,乙硫氮用量为300 g/t,BK205用量为40 g/t;扫选1-3乙硫氮用量分别为100 g/t、80 g/t和50 g/t,BK205用量分别为20 g/t、 10 g/t和5 g/t,进行活化剂CZ用量试验,试验结果列于表6,活化剂CZ用量条件试验工艺流程如图1所示。

活化剂CZ用量试验结果表明,随着CZ用量的增加,粗精矿中铋的品位和回收率均大幅度提高,但当CZ用量为3 000 g/t时,再增加其用量时,粗精矿中铋的选矿指标变化不明显。因此,综合考虑铋的选矿指标,粗选选择活化剂CZ适宜用量为3 000 g/t左右。

表6 活化剂CZ用量条件试验结果

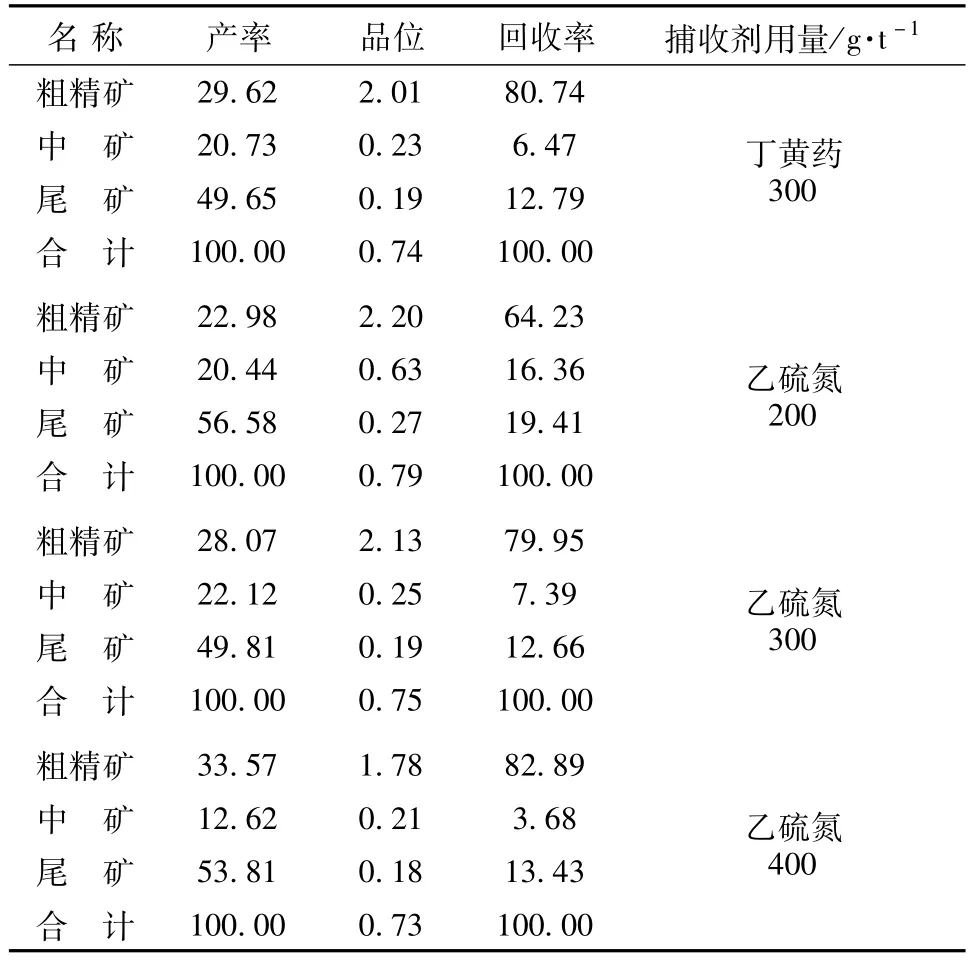

2.5 捕收剂用量条件试验研究

固定铋粗选碳酸钠用量为2 000 g/t,硫化钠用量为6 000 g/t,CZ用量为3 000 g/t,BK205用量为40 g/t;扫选1-3 BK205用量分别为20 g/t、10 g/t和5 g/t,进行捕收剂用量条件试验,试验结果列于表7,捕收剂用量条件试验工艺流程如图1所示。

表7 捕收剂用量条件试验结果

捕收剂用量条件试验结果表明,采用丁黄药作为铋矿物的捕收剂时,脉石上浮量大,因此根据试验研究结果,最终确定采用乙硫氮作为铋矿物的捕收剂,其适宜用量为300 g/t左右。

2.6 开路试验研究

在条件试验的基础上,进行氧化铋浮选开路试验,试验工艺流程如图2所示,试验结果列于表8。

开路试验结果表明,铋精矿中含铋5.06%,回收率为51.08%。

图2 开路试验工艺流程

表8 开路试验结果 %

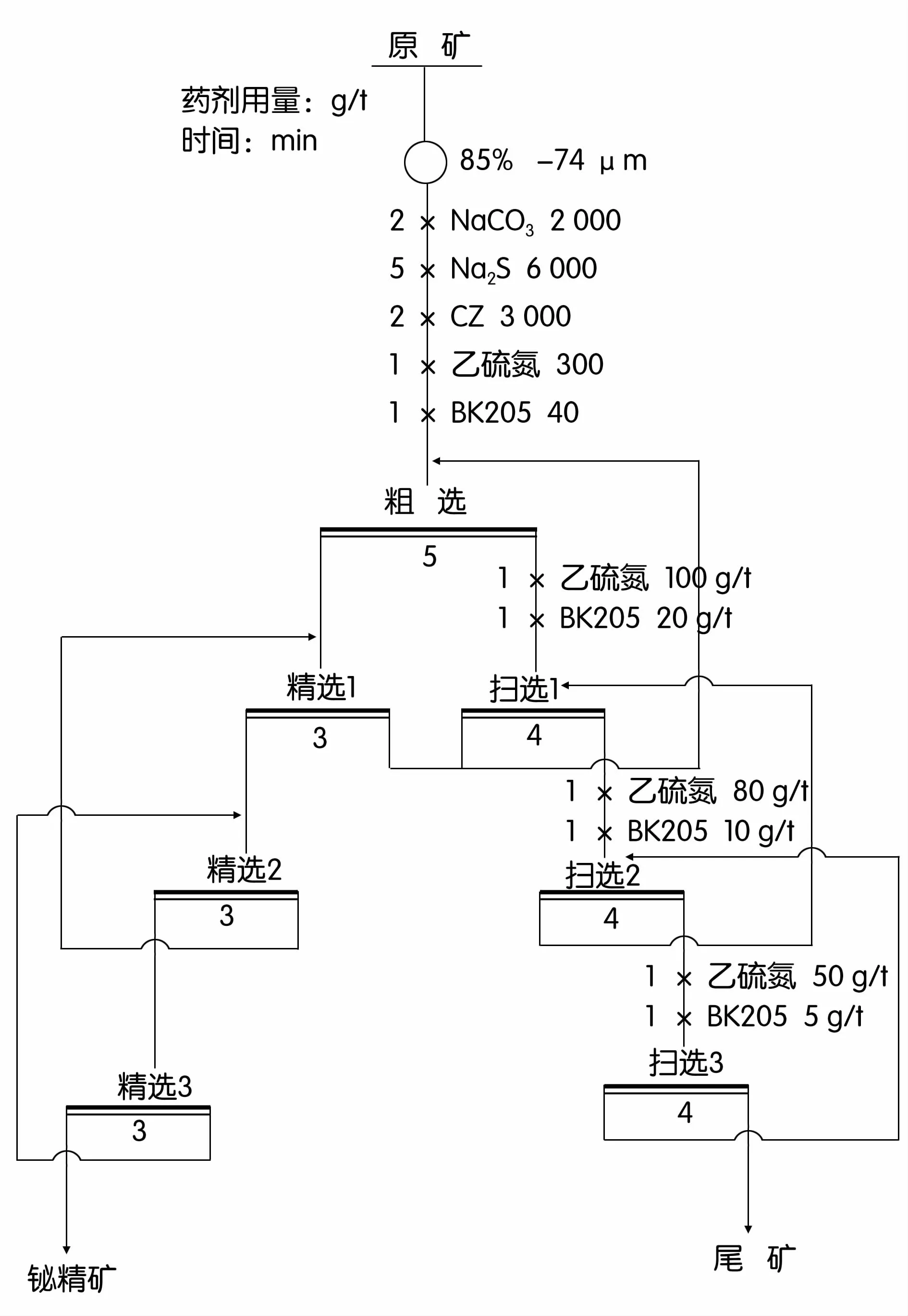

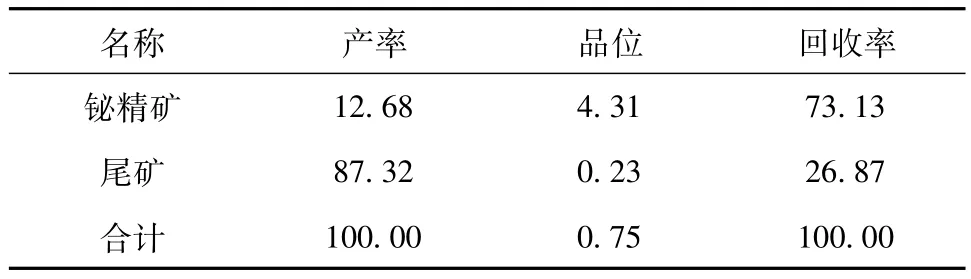

2.7 全流程闭路试验

在条件试验和开路试验的基础上进行全流程闭路试验,试验流程如图3所示,试验结果列于表9。

全流程闭路试验结果表明,铋精矿中含铋4.31%,回收率为73.13%。试验研究获得的铋精矿产品可作为下一步冶炼(湿法回收铋)的原料,先通过选矿预先富集铋矿物,可大大降低后续作业冶炼的成本。

图3 全流程闭路试验工艺流程

表9 全流程闭路试验结果 %

3 结 论

1.该铋矿为热液充填交代的矽卡岩铋矿床。由于矿石风化程度重,矿石中的辉铋矿绝大部分已氧化成泡铋矿,褐铁矿的含量较高。矿石中的泡铋矿嵌布粒度粗细不均,主要与褐铁矿、石英、粘土矿物紧密连生,且嵌镶关系复杂。

2.通过大量的试验研究,确定采用单一浮选工艺回收该矿石中的铋矿物,即采用碳酸钠为分散剂、硫化钠为硫化剂、CZ为活化剂、乙硫氮为捕收剂、BK205为起泡剂,实现了矿石中铋矿物的有效回收。

3.在磨矿细度-74μm 85%的条件下,一粗三精三扫的工艺流程,获得选矿指标为:铋精矿中含铋4.31%,回收率为73.13%。试验研究中获得的铋精矿产品可作为下一步冶炼的原料,该工艺采用选矿预先富集铋矿物,可大大降低后续作业冶炼的成本,这为氧化铋矿的开发利用开辟一条新的途径。

研究[J].矿冶工程,2011,31(2):30-33.

[2] 王平.铋资源及钨锡矿中伴生铋的综合回收[J].南方冶院科技,1991,(1):14-18.

[3] 陈志忠.氧化铋矿选冶工艺研究及工业应用[J].有色金属(选矿部分),1992,(5):4-6.

[4] 高起鹏.铋锌铁多金属矿石的选矿试验研究[J].金属矿山,2003,(10):31-33.

[5] 李爱民.行洛坑钨矿伴生钼铜铋浮选分离新工艺研究[J].金属矿山,2012,(4):74-76.

Processing Research on High-mud Bismuth Oxide Ore of Guangxi

CAO Deng-guo

(Hunan Shizhuyuan NonferrousMetal Co.,Ltd.,Chenzhou 423037,China)

The usefulminerals in Guangxisome bismuth oxide ores ismainly bismuth oxide,and associated with limonite.In order to provide the basis for the development and utilization of themineral resources,dressing experimental study was carried out.For the nature features of oremudding seriously and the high iron content,the bismuth concentrate with the grade of4.31%and the recovery of73.13%is obtained through closed-circuit experiment.This technology has realized the effective recovery of bismuth minerals in the ore,and provided the technology direction to bismuth oxide ore beneficiation.

beneficiation;flotation;bismuth oxide;combination activator

TD864

:A

:1003-5540(2014)06-0010-04

2014-08-11

曹登国(1977-),男,工程师,主要从事有色金属选矿技术管理工作。

[1] 邱显杨,王成行,胡真,等.极低品位微细粒自然铋的浮选工艺