芯棒限动速度对金属纵向延伸的影响

逄 宁,赵志毅

(北京科技大学 材料科学与工程学院,北京100083)

PQF 连轧管机是将穿孔后的毛管套在长芯棒上,通过5 个互成60°的连续布置的三辊式机架对钢管进行轧制,从而实现高度的机械化和自动化[1-2]。由于连轧管机芯棒的操作及各机架的工艺条件不同,轧制过程中轧件的变形较复杂,所以对钢管连轧过程变形区的金属流动规律研究一直是业内关注的热点[3-5]。

由于限动芯棒连轧工艺的特殊性,芯棒限动速度直接影响到连轧过程中的金属流动情况。为全面研究连轧管轧制过程,有必要对芯棒限动速度对金属流动的影响进行深入定量的研究。本文采用三维弹塑性热力耦合有限元方法研究不同芯棒限动速度对金属纵向流动的影响。

1 三维有限元模型的建立及实验方案

1.1 三维有限元模型的建立

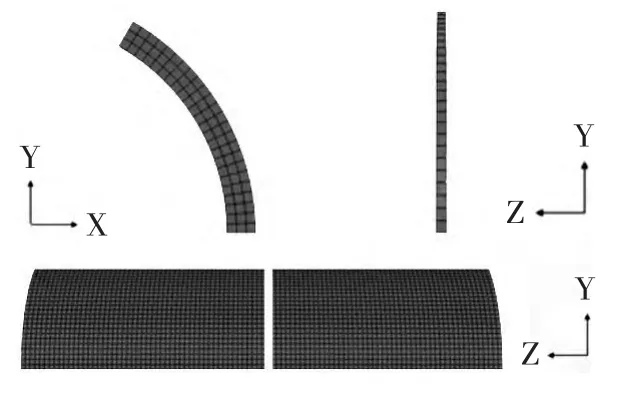

(1)几何模型

五机架PQF 连轧机组相邻机架成60°交错排列,具有对称性,为减小计算量,采用1/6 对称简化模型进行计算。为了减短程序运行时间,在不影响模拟准确度的情况下,第一架轧机到第五架轧机的间距从1150mm、1550mm、1150mm、1150mm 依次等比缩短为276mm、372mm、276mm、276mm。芯棒长度设为2000mm,毛管长度设为1000mm,轧辊简化为壳体,模型如图1 所示。

图1 ∅460mmPQF 连轧机六分之一有限元模型

(2)材料属性

轧辊设为刚性体,芯棒和钢管均为弹性体,芯棒材料为H13 钢,即4Cr5MoSiV1,钢管材料为20 钢。

(3)相互作用及边界条件设定

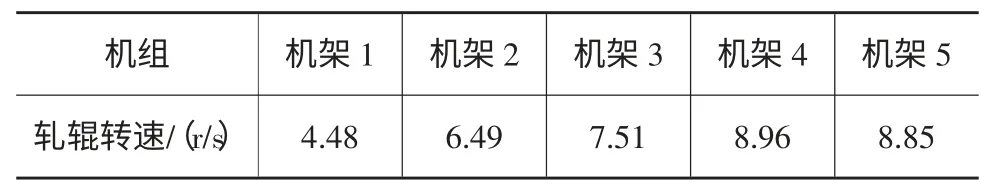

采用库仑摩擦模型,荒管外表面与轧辊之间的摩擦系数较大,设为0.4;荒管内表面与芯棒外表面的摩擦系数较小,设为0.08。荒管与轧辊之间以及荒管与芯棒之间的接触传热系数都取为20kW·m-2·℃-1,功热转换系数取为0.9。各个分析步芯棒膜层散热系数依次设定为:0.1kW·m-2·℃-1、0.1kW·m-2·℃-1、4kW·m-2·℃-1、0.1kW·m-2·℃-1、2.6kW·m-2·℃-1、0.1kW·m-2·℃-1。毛管温度为1100℃,轧辊温度为200℃,芯棒初始温度为100℃。轧辊转速如表1 所示

表1 轧辊转速

(4)网格属性

由于轧辊为解析刚体,不需划分网格,毛管和芯棒为弹性体,需要划分网格。由于毛管与芯棒形状较简单,网格划分以六面体结构为主,扫掠生成网格。

1.2 实验方案

为研究芯棒限动速度对整个连轧过程的影响,本模型选定3 个芯棒限动速度,分别为900mm/s、1200mm/s 和1400mm/s。

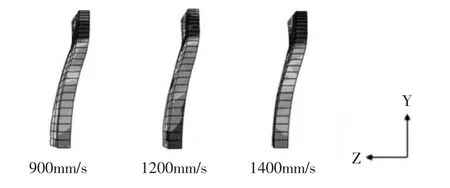

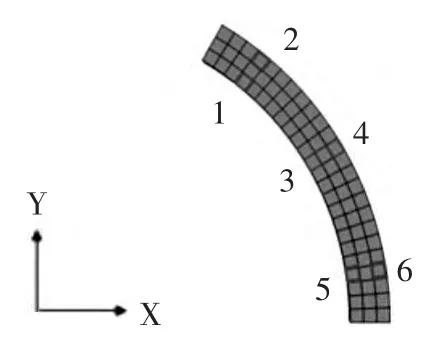

钢管连轧过程的纵向金属流动非常复杂,为研究限动速度对其影响,以芯棒轴向中部处的一层单元作为研究对象,如图2 所示。

图2 单元选取位置示意图

图3 所考察单元轧后形态示意图

图3 显示了所考察片层单元在不同限动速度下轧后的形态,外壁单元相对内壁单元整体向前滑动。为定量比较限动速度对金属纵向延伸的影响,在所考察片层的内外表面分别选取3 个单元,选取位置如图4 所示。同时,对连轧机组前两机架的轧制力进行求解,分析限动速度、金属纵向延伸、轧制力之间的关系。

图4 单元选取位置示意图

2 试验结果及讨论

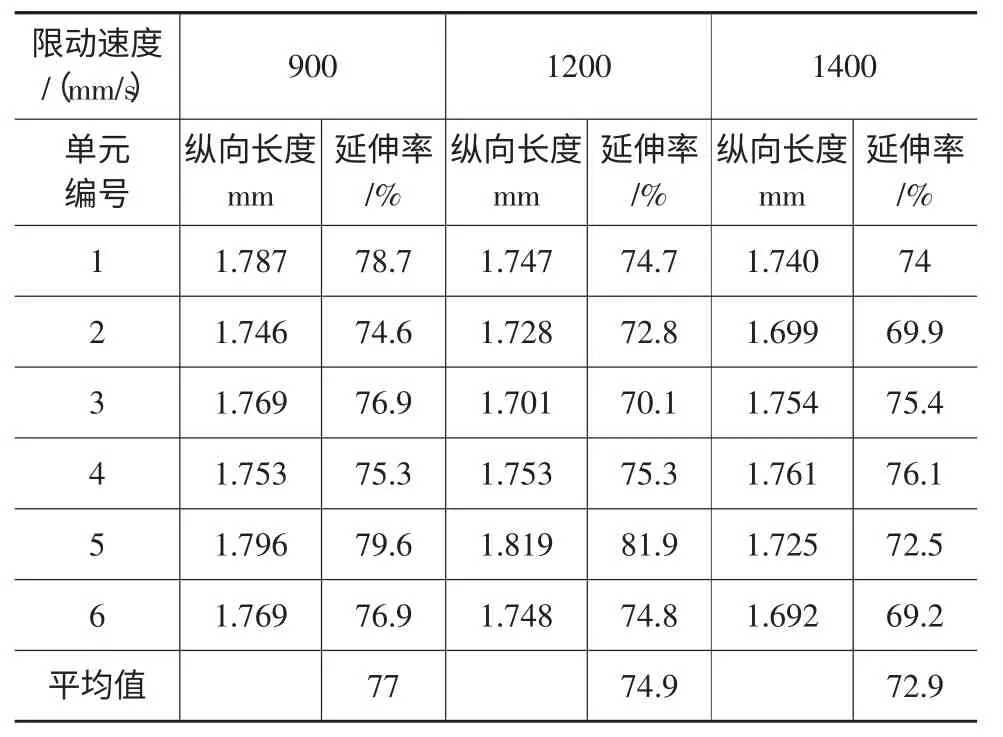

经测量,变形前每个单元沿毛管轴向的长度均为1mm,变形后的长度和各自的延伸率如表2 所示。从表中可以看出,芯棒限动速度为900mm/s、1200mm/s 和1400mm/s 时,所考察6 个单元的平均纵向延伸率分别为77%、74.9%和72.9%。随着芯棒限动速度的提高,金属平均纵向延伸率分别降低了2.7%和5.3%,金属纵向延伸率逐渐减小。

表2 不同限动速度下所考察单元延伸率统计

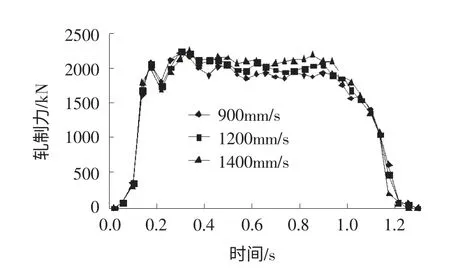

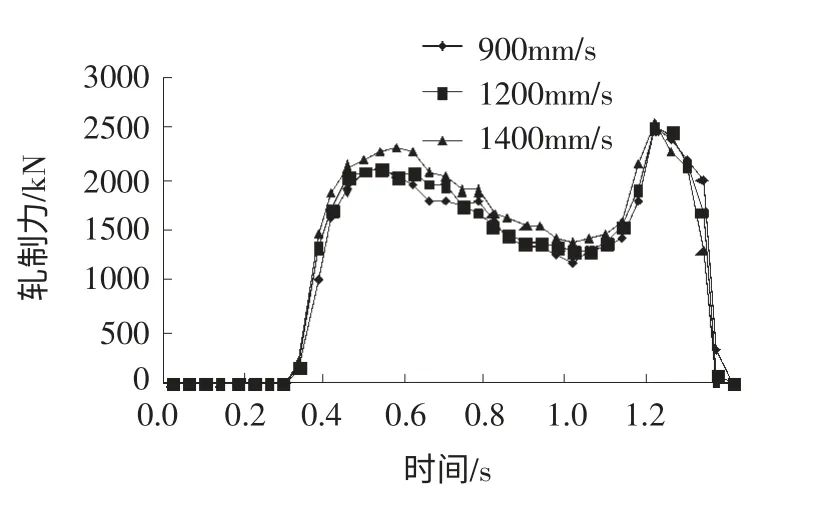

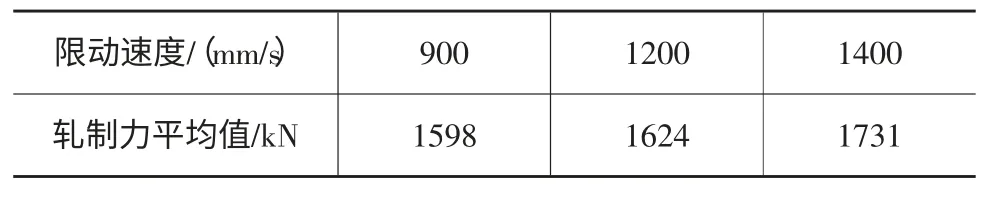

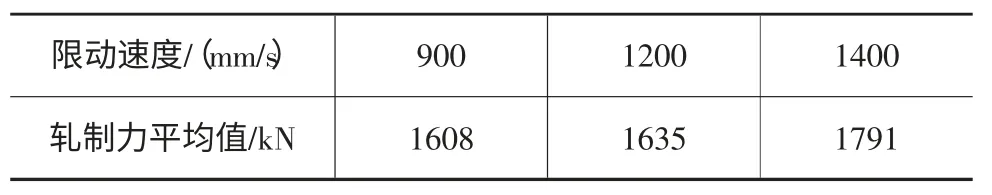

图5 和图6 分别是不同限动速度下第一和第二机架的轧制力曲线,由图可以看出,3 种工艺条件下前两道次的轧制力变化趋势基本一致。为定量分析限动速度对轧制力的影响,将3 种工艺条件下稳轧阶段的第一和第二机架的轧制力进行统计处理并分别列于表3 和表4。由表中统计数据可以看出,当芯棒限动速度为900mm/s、1200mm/s 和1400mm/s 时,连轧机组第一机架稳定轧制阶段的平均轧制力分别为1598kN、1624kN 和1731kN。随着芯棒限动速度的提高,第一机架稳轧阶段轧制力分别增加了1.6%和8.3%。同理,随着芯棒限动速度的提高,第二机架稳轧阶段轧制力分别增加了1.7%和11.4%。

图5 不同限动速度下第一道次轧制力曲线

图6 不同限动速度下第二道次轧制力曲线

表3 不同限动速度下第一道次轧制力统计

表4 不同限动速度下第二道次轧制力统计

从表中可以看出,随着限动速度的提高,前两道次的平均轧制力均有所提高。这是由于芯棒的限动速度小于第一机架的轧制速度,对芯棒而言,所有机架都是导前机架。芯棒对毛管的摩擦力方向与轧制方向相反,可以将芯棒看成是半径无穷大的轧辊。当参与连轧工序时,芯棒相当于一个具有特定速度的主动轧辊参与变形,形成在变形区内的差速轧制。提高芯棒的限动速度,是毛管与芯棒间的速度差较小,差速效果变差,轧制力将增大。轧制力的增加将加深金属宽展,不利于金属的纵向延伸。

3 结论

(1)利用有限元软件ABAQUS,建立了∅460mm PQF 机组连轧过程的三维有限元分析模型。通过目标单元延伸率的统计,得到随着芯棒限动速度的提高,金属纵向延伸率逐渐减小。

(2)芯棒限动速度将影响轧制过程的差速轧制程度。芯棒速度越低,与轧件的速差越大,差速的效果越明显,可降低轧制力,减少宽展,促进延伸,并有利于提高轧后钢管尺寸精度。

[1]李 群,高瑞全,张永兰,等.连轧管机组限动芯棒使用寿命刍议[J].钢管,2011,40(6):65-70.

[2]谢培利.影响限动连轧机组芯棒使用寿命的原因分析[J].矿冶工程,2007,35(5):30-33.

[3]李熹平,林 军.厚壁钢管张力减径过程的变形规律研究[J].锻压装备与制造技术,2012,47(3):87-89.

[4]李瑞斌,毛春燕.钢管压力矫直过程有限元分析[J].锻压装备与制造技术,2011,46(3):60-62.

[5]高秀华,李小荣,邱春林.PQF 三辊连轧管机轧制过程的有限元分析[J].塑性工程学报,2009,16(3):107-110.