曲柄压力机稀油润滑系统流量调节特性分析及改造

李正爽,王 旭,韦尔宝

(济南二机床集团有限公司,山东 济南250022)

0 前言

曲柄压力机主传动系统的润滑方式主要通过稀油自动循环润滑实现,该系统的主要执行元件为递进式分配器(亦称作分油器),由一定数量的分油器组成的一个润滑组件称作分油器组,而每个分油器组每分钟的润滑次数以及由此所产生的油量有着严格的规定。出现问题的这条生产线使用的分油器均为自行研制,其特点是分油器为片式结构,流量调节通过节流阀实现,问题是在使用过程中分油器润滑次数不稳定。

1 稀油自动循环润滑系统的流量控制要求

曲柄压力机的润滑系统采用的是稀油自动循环润滑,泵站一般经由一个齿轮泵向整个系统提供润滑油,由于每个分油器组的油量需求各不相同,因此从泵站泵至各润滑点的润滑油在进入分油器组之前需要进行流量调节。

在液压系统中,用来控制流体流量的阀统称为流量控制阀,简称流量阀。按结构、原理和功用分类,流量阀可分为节流阀、行程节流阀、调速阀、溢流节流阀和分流-集流阀。经查制造图纸,这条生产线采用的流量阀为节流阀,此种流量阀的特点是结构简单、造价低,但该阀没有压力和温度补偿装置,不能补偿由负载或油液粘度变化所造成的速度不稳定,因此初步判断此环节可能是造成润滑次数不稳定的原因。为此,笔者先从流量阀的结构入手分析节流阀在润滑系统的循环过程中对润滑次数的影响。

2 节流阀的阀芯构造以及流量特性分析

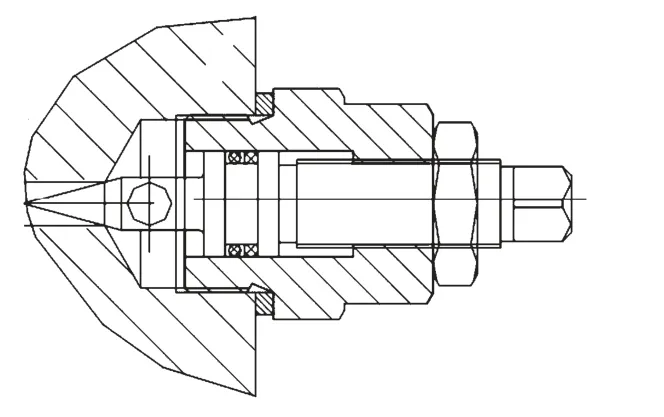

节流阀的阀芯根据其结构不同一般可分为沉割槽式、锥阀式、三角槽式、圆孔式。此阀为自制锥阀结构,如图1 所示,分油器块作为阀体,锥阀活塞通过螺母固定并插入阀体上与之相配合的圆孔内,可通过调节微动螺母的旋入深度改变阀芯与阀孔之间的间隙,从而实现流量调节。根据液压传动理论,节流阀阀口的流量计算一般都是建立在小孔和缝隙流量公式基础上的,因此本节将主要研究润滑油流经节流阀锥阀阀芯时的流量变化情况。

图1 锥阀式节流阀

根据节流口的长径比关系判断,此阀芯属于薄壁孔,其流量表达式为

式中:Cd——流量系数,一般取0.6~0.8;

A——节流面积,m2;

ρ——油液密度,kg/m2;

△p——阀的进、出口两端的压力差,Pa。

从小孔流量公式可见,通过小孔的流量Q 与小孔前后压力差△p 的平方根成正比,而且由于是薄壁孔,其过流长度较短、摩擦阻力作用小,所以通过该阀的流量主要受压差影响,受粘度、温度变化的影响则较小。

2.1 油液经过小孔的流量刚度

当节流口前后压差变化时,节流口的流量随之改变的这种特性也可用流量刚度曲线来表征,如图2所示。

图2 节流小孔的流量刚度曲线

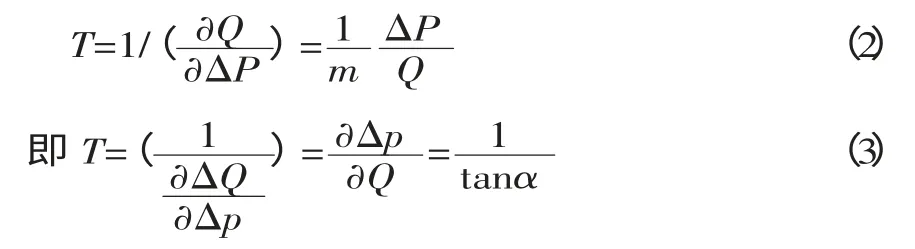

流量刚度的表达式

由刚度公式可知:①流量刚度与节流口压差成正比,压差越大,刚度越大;②压差一定时,刚度与流量成反比,流量越小,刚度越大;③系数m 越小,刚度越大。薄壁孔(m=0.5)比细长孔(m=1)的流量稳定性受△p 变化的影响要小。

2.2 压差对流量的影响

若式(2)中,假设△p 不变,改变截面积A,则可调节通过节流阀的流量Q。

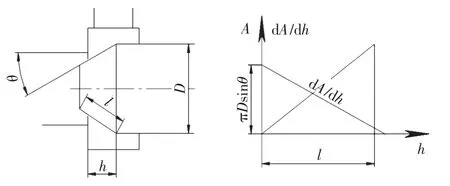

根据锥阀的截面特性(图3),面积A 求解公式:

图3 节流阀的截面特性参数

压力机的润滑系统中润滑点比较多,只传动部分就分布有100 多个润滑点,其中大部分属于滑动轴承润滑,根据径向轴承油膜压力分布理论,其运动过程中油膜压力一直处于变化之中,因此节流阀的前后压差也在不断发生变化。分油器组次数的允许偏差在±20 次,但需要验证是否压差的变化会造成分油器次数偏差超过许用值。

查图纸及手册知:Q=2404.5L/min,润滑次数=80次/min,D=6mm,θ=15°,h=1.15~0.44mm,m=0.6~0.8,Cd=0.7,△p=3×105Pa。受滑动轴承动压影响,当△p 变为2×105Pa 时,将参数代入式(2)及式(4),流量减少到1738L/min,润滑次数变为48 次/min,已经偏离规定次数很多,显然已经无法满足压机正常工作了。微动调节螺母向外旋出1.8mm 后,再次计算,流量可以恢复正常值。

计算证明,当节流阀出口压力增大时,系统压差降低,出口流量降低,从而导致润滑次数降低。

3 冲压线润滑系统改造

根据前述理论可知,当节流阀的节流口开度一定时,节流口前后油液的压力差是影响流过节流阀流量大小的重要因素。在执行机构运动速度稳定性要求高的场合,为了使流经节流阀的流量不致随负载的变化而变化,就需要对节流阀前后的油液压力差进行压力补偿,使节流阀前后的油液压力差在负载改变时能近似保持一个常数,根据这一要求,将节流阀和定差减压阀串联起来,这样组成的阀称为调速阀。

图4 是调速阀结构图。当调速阀出油口的压力P3由于负载增大而上升时,通过孔a 作用在阀芯M右端的液压作用力增大,使阀芯M 左移。减压阀的阀口h 加大,压力降减小,因此PZ增大,使节流阀芯前后的压力差P2-P3基本保持原来的数值,从而使流过节流阀的流量保持不变。

图4 调速阀的结构

4 结论

综上所述,将该生产线的5 个分油器组全部配备调速阀以后,经过在现场进行多次观察、记录,证明润滑次数不稳定的问题得到彻底解决。

曲柄压力机主润滑系统的润滑油流量,受到润滑点布置、油膜动压、粘度等因素的影响,在整个润滑过程中系统的压力会一直处于变化的过程。当使用节流阀进行流量调节时,由于节流阀流量受压差变化影响比较大的特点,分油器组的流量也会发生较大变化,其变化趋势为:负载压力增大,压差减小,流量降低;负载压力增减小,压差减增大,流量升高,经计算验证,压差增加0.1MPa 时,流量减少600L/min。因此在设计压力机的主润滑系统时,在流量稳定性要求高的场合,为了使流经节流阀的流量不致随负载的变化而变化。就需要对节流阀前后的油液压力差进行压力补偿,根据这一要求,对流量的控制必须选用调速阀来实现。

[1]雷天觉.新编液压工程手册[M].北京:北京理工大学出版社,1998:1745-1746.

[2]范存德.液压技术手册[M].沈阳:辽宁科学技术出版社,2004:712-714.

[3]汪德涛.润滑技术手册[M].北京:机械工业出版社.1998.

[4]王积伟,章宏甲,黄 谊.液压与气压传动[M].北京:机械工业出版社,2005.

[5]孙江龙,刘彦强.径向滑动轴承动压润滑分析[M].武汉:华中科技大学船舶与海洋工程学院,2007.

[6]张诚贵.稀油润滑及其分油器[M].锻压装备与制造技术,1981,16(1).

[7]蔡基楼.压力机润滑系统的选定[M].锻压装备与制造技术,2000,35(5).