压力机集中润滑控制系统的研究

李鹏德,李 彬

(徐州锻压机床集团有限公司,江苏 徐州221116)

0 前言

压力机作为锻件生产的主力军,其性能直接影响锻件品质。而压力机的性能发挥与其日常保养密切相关。其中,压力机的集中润滑系统便是确保压力机正常工作的重要一环[1]。

现有的压力机集中润滑系统未实现全自动控制,常因关键点的润滑不良或过度润滑造成零部件损坏,导致维护劳动强度大,严重影响压力机的生产效率。压力机集中润滑控制系统是改善压力机润滑现状的必然趋势,研制压力机集中润滑控制系统具有非常重要的意义。

1 压力机集中润滑系统

压力机只有在集中润滑系统正常工作时才能正常运行,一般采用高压稀油进行循环式润滑,稀油由集中润滑系统的供油装置提供,经过滤到达分配器,通过分配器分配至各个润滑点,最后各润滑点的润滑油通过回油管道输送至供油系统的储油箱内。压力机集中润滑系统由储油箱、润滑油泵、过滤器、分配器、继电器、油位检测装置、加热装置等部分组成,为各个润滑点定时提供定量的润滑油,如图1 所示[2]。

图1 压力机集中润滑系统原理图

2 压力机集中润滑系统的控制机理

压力机集中润滑控制系统首先设定压力机润滑的定点时间和润滑时间,通过该集中润滑系统将稀油加入到压力机的各个润滑点,实现对压力机的润滑部位的润滑,如图2 所示。

该集中润滑控制系统的工作原理为:首先启动润滑油泵,润滑油通过换向阀换向,分别向两条主油路供油,主油管将润滑油输送至双线分配器,分配器的输出口分别与压力机的各个润滑点相连。该集中润滑系统向各个润滑点的润滑过程并没有严格的先后顺序,离该系统最近的润滑点,先供油润滑,供油管里面的油压达到双线分配器动作所需的最低压力后,双线分配器就能动作,而双线分配器动作完成又使供油管内压力继续上升,当供油管内各处的压力都超过双线分配器动作所需的压力时,双线分配器全部动作,完成集中润滑系统的供油过程。通过该集中润滑控制系统能自动定时定量向压力机的各润滑部位添加润滑油,集中润滑系统工作时无需停机,以提高压力机的使用效率,从而保证压力机的整机性能[3][4]。

图2 压力机集中润滑装置的总体设计

3 压力机集中润滑系统控制研究

集中润滑控制系统包括上位机和下位机系统的设计。采用计算机作为该集中润滑控制系统的上位机,单片机作为控制系统的下位机,上位机进行远程监控压力机集中润滑系统的运行状况,也可以给下位机发送指令。而下位机用于现场监控集中润滑系统。由于上位机直接采用计算机作为该控制系统的硬件平台,则集中润滑控制系统的硬件设计主要是针对下位机而言的。

3.1 压力机集中润滑系统下位机软硬件设计

集中润滑系统中下位机是以单片机为核心,负责时间控制、数据采集及处理等工作。润滑间隔时间和监控时间通过下位机或上位机设定。所有润滑点均采用相同的间隔时间,各个润滑点在相同的间隔时间存在不同的加脂量。通过分配器对油脂精确定量,并将其自动送至各润滑点,以满足不同的润滑要求。集中润滑系统在工作时间内通过测量分油脂管的压力差实现自动调节,并对集中润滑系统的工作状态进行检测,保证润滑脂充满整个油脂管路。

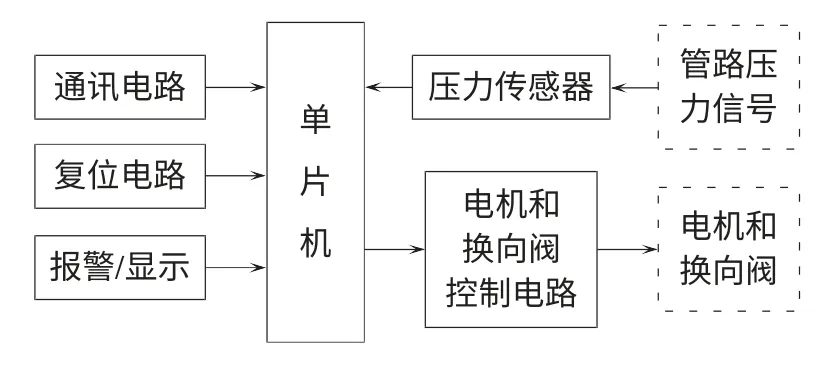

集中润滑系统的下位机的硬件组成如图3 所示,它是以单片机为核心的控制系统,外围电路包括复位电路、通讯电路、压力采集、报警/显示电路以及电机和换向阀控制电路。

图3 控制系统下位机硬件框图

单片机通过压力传感器接受各个油脂管路的压力信号,根据数据存储器中设定的控制数据完成控制方案。通过显示电路显示压力值,并通过电磁换向阀控制主管道的切换和通断,实现定时加脂。当润滑结束时,由电磁换向阀切断主管道,停止本子系统润滑,当所有润滑子系统全部润滑结束时,将停止润滑脂泵的电机继续运转。

该控制系统由单片机AT89C51、ADC0809、CH451、MAX232、X25045 等芯片构成,完成数据采集、处理、通讯等所有的功能,是整个系统的核心控制模块。

压力机集中润滑控制系统的下位机软件时,首先上电复位后,单片机先进行系统初始化,之后软件查询按键状态执行相应的程序。“开始”键若按下,则软件延时10ms 以消除键抖动,然后继续检测“开始”键是否按下,若无键按下,则表明检测到干扰信号并继续等待按键;若“开始”键再次按下,表明键被可靠按下,则退出检测“开始”按键的循环,循环执行控制程序。

数据采集部分是将传感器输出的静态模拟信号通过A/D 转换而转换为数字信号。控制系统通过检测润滑油管的压力值确定换向阀的动作和检测系统的工作状态,同时,可通过管内压力分析故障类型。

将设定的加油间隔时间和监控时间储存于单片机中,单片机控制系统通过开关的通断来累计压力机的运行时间,当达到控制系统设定的加油间隔时间值时,控制器通知换向阀进行加油工作,同时开始累计监控时间,并不断地检测每个油管的压力。若发生加脂故障,例如电机因故障停止工作,油箱中油位低于油泵进油口、主油管因损坏出现漏油或油管堵塞等,则发出报警信号,并控制换向阀处于中位,停止加油或使电机停止运转,准备维修。同时下位机控制器设定了手动控制键,用于系统调试及检测。

3.2 集中润滑控制系统上位机设计及与下位机的通讯

本系统采用计算机作为上位机,上位机软件采用Visual Basic 开发,Visual Basic 是一个所见即所得的快速开发软件工具,在设计中,引用了大量的可视化组件,这些可视化组件可有效简化设计工作。

在Visual Basic 6.0 中有两种解决串口通讯问题的方法:一是调用Windows 的API 函数来完成,二是采用标准控件MSComm 来实现。由于采用API函数的难度大,需要相关的知识较多,因此在软件设计中常常采用第二种方法。MSComm 控件不仅包括了API 函数中关于串行通讯的所有功能,提供了完善的串行数据发送和接收功能,并且开拓了方便用户设计的多个对象属性来满足不同用户的需要,使系统有更强的通用性和可移植性。

MSComm 控件提供了一系列标准通讯命令的使用界面。使用它可以建立与串行端口的连接,通过串行端口连接到微机自动准同期装置,发出命令,交换数据,以及监视和响应串行连接中发生的事件和错误。

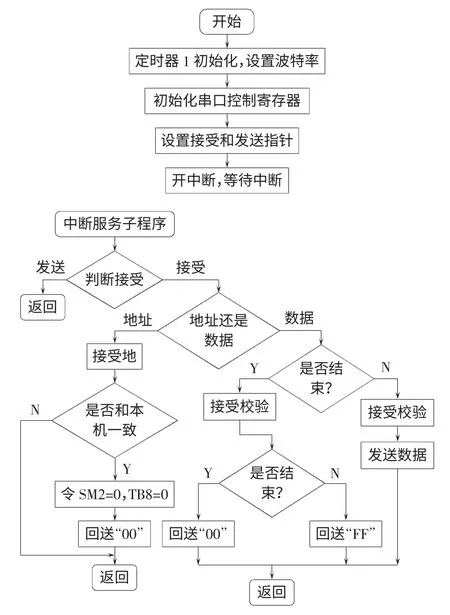

AT89C51 单片机的串行通道是一个全双工的串行通信口,既可以实现双机通信,又可以实现多机通信。当串行口工作在方式2 或方式3 时,若特殊功能寄存器SCON 的SM2 由软件置为“1”,则为多机通信;若SM2 为“0”,则为9 位异步通信方式。

T89C51 单片机的数据通信由串行口完成,定时器T1 作为波特率发生器,其波特率要与PC 机一致。数据的传送格式1 为起始位、8 为数据位、作为地址/数据控制位的第9 位和1 位停止位。采用中断方式发送和接收数据,定时器T1 设置为工作模式2,串行口设置为工作方式3,由第9 位判断地址码或数据。当某台单片机与PC 机发出的地址码一致时,就发出应答信号给PC 机,而其他单片机则不发应答信号,这样在某一时刻PC 机就只与一台单片机传输信息。单片机的通信流程图如图4 所示。

4 结束语

通过对压力机的现有润滑系统进行改造,经过一段时间的运行表明,本集中润滑系统完全适用于压力机的润滑需求,且能实现自动运行,提高了对压力机的润滑效果,降低了压力机的故障频率。且油温较低时,可实现自动升温,无需开机过程中人为调整。

图4 通讯软件流程

[1]陆克安.压力机循环润滑的供油品质控制系统[J].润滑与密封,2005,(4):196-198.

[2]吴进军,于革刚,王德成,等.大型模锻压机电气液压控制系统研究[J].液压与气动,2012,(11):50-53.

[3]赵恒国,刘旭东,何 伟.振动筛集中润滑控制系统的研制[J].煤矿机械,2008,29(8):99-101.

[4]谢南方.自动润滑注油器及其系统控制回路的应用[J].机械研究与应用,2002,15(1):18-19.

[5]蔡基楼.压力机润滑系统的选定[J].锻压装备与制造技术,2000,35(5).