组合式大型压力机横梁强度刚度分析

王军领,詹俊勇,仲太生,张春祥

(江苏扬力集团 项目科,江苏 扬州225127)

0 前言

压力机采用的机身结构形式主要有开式和闭式两大类,开式机身有较大喉深,可冲压较大零件,但其刚度较低;闭式机身由于是封闭框架,所以刚度高。闭式压力机机身又分为整体式、组合式。整体式机身加工装配工作量少,但需要大型加工设备,运输也较困难,所以只适合小吨位压力机。组合式机身是由拉紧螺栓将横梁、立柱、底座三部分牢固地联接起来,构成一个完整机身,所以承载能力提高、结构紧凑、刚度大,制造容易,所以用途更广,吨位更大。本文从组合式机身强度刚度出发,在以前实验和经验的基础上,对机身横梁进行不同方法的优化分析,加强机身承载能力,提高产品的精度及模具使用寿命[1]。

1 确定机身模型和参数

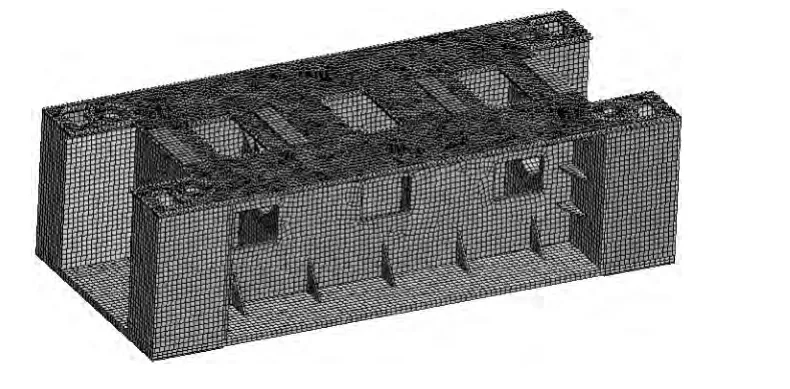

1.1 建立三维模型

一般压力机组合机身由横梁、左右立柱和工作台及底座组成。横梁、左右立柱和工作台通过四根拉紧螺栓拉紧构成一个整体。本文所分析压力机的三维模型和计算模型如图1、2所示。

1.2 确定机身参数

机身各部分材料的密度、弹性模量、泊松比和屈服强度等如表1 所示。其中横梁、左右立柱和底座材料为Q235-A,螺母材料为45 钢,拉紧螺杆材料为40Cr,下模板材料为QT600-3。

图1 机身整体模型图

图2 横梁三维模型

表1 材料参数

2 在装配体中对横梁进行分析

在计算前首先确定整体机身的加载方式,首先将底座的四个地脚固定,且添加向下的重力加速度,定义机身之间的接触参数[2]。为确保模拟的准确性,计算共分为两步,第一步时间1s,只添加预紧力,向每个拉紧螺杆添加800t 共3200t 的预紧拉力;第二步时间1s,添加冲压载荷,向四个曲轴支撑孔添加1600t 向上的冲压载荷,向工作台添加1600t 向下的冲压载荷。加载方法通过本公司内部测试对比验证过,误差可控制在5%以内[3]。

2.1 加载预紧力时横梁上位移和应力分布

图3 预紧力下横梁应力云图

图4 预紧力下横梁位移云图

压力机在工作时,横梁、底座和立柱之间不得产生间隙和错移。为此必须通过预紧拉紧螺栓,使机身各零部件间有一定的预压缩量。为防止压力机工作时组合机身的结合面间出现间隙,安装机身时必须给压力机一定的预应力。由于预紧力是拉紧螺杆收缩的力,所以不能单纯给拉杆压力。以前有限元分析时,预紧力通过降温法耦合方式加载[4],而且还要计算材料随温度改变的变化量,这样算出来不仅负载,由于各方误差结果也不一定很准确。本文利用Ansys Workbench 中新推出的预紧力加载方式,大大提高了工作效率和准确性。压力机公称压力为16000kN,预紧系数取为2,所以预紧力为32000kN[5]。

通过上面的计算和结果提取可以看出,横梁上最大应力为171.9MPa,最大变形位移为1.407mm,且最大应力和最大变形位移都发生在预紧螺母与横梁的接触区域。此处计算和预期的一样。

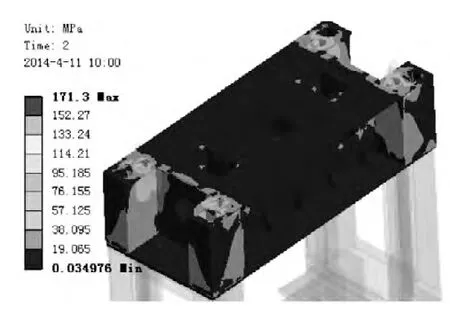

2.2 加载预紧力并满负荷冲压时横梁上位移和应力分布

压力机装配完成装模开始冲压前,此时压力机的预紧力是添加了的,所以要真实模拟冲压的变形精度和机身的强度,必须对添加预紧力后的机身再次添加冲压载荷进行分析。计算后横梁的应力分布和位移分布云图如图5、6 所示。

图5 压力机机身整体模型图

图6 横梁三维模型

计算可知横梁最大应力为171.3MPa,位移为1.22mm,最大应力和最大位移还是发生在预紧螺母与横梁的基础区域。所以此接触区域结构强度和接触强度必须加强处理,以防接触的磨损、压溃和其他损伤,进而保证压力机在工作时,预紧力的可靠性和稳定性,保证冲压的高精度和高稳定性[6]。

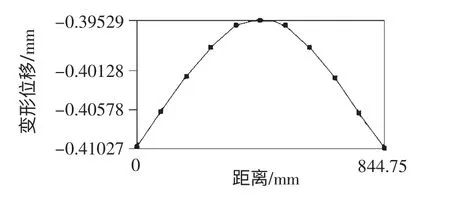

2.3 曲轴支撑孔冲压前后变形分析

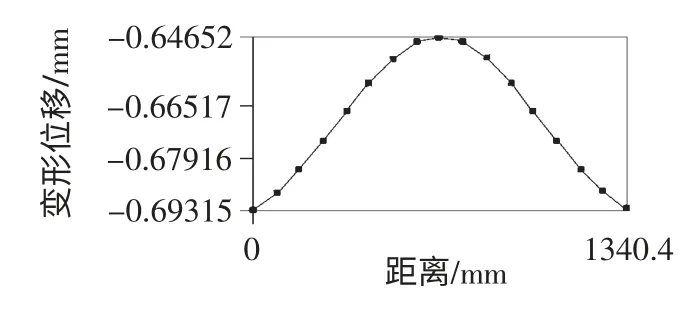

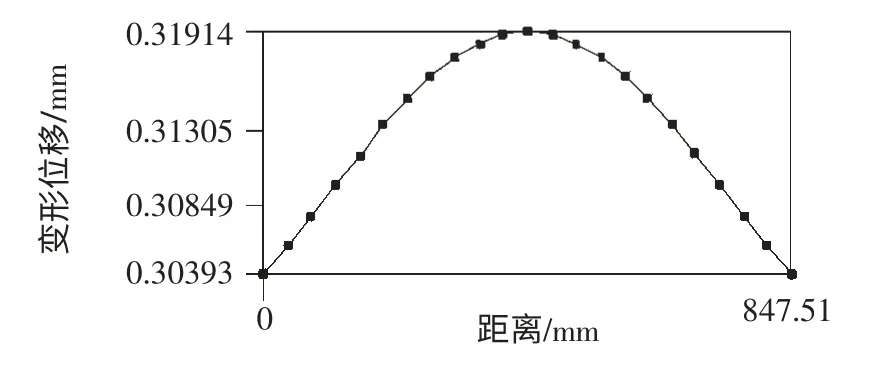

为了精确得到机身冲压精度,必须了解曲轴支撑孔的具体变形,图7、8 即为在预紧力下和在冲压综合作用下横梁上内侧曲轴支撑孔的变形位移分布图。

图9、10 为冲压前后横梁上外侧曲轴支撑孔的变形位移分布图。

图7 预紧力下变形位移

图8 冲压综合作用下变形位移

图9 预紧力下变形位移

图10 冲压综合作用下变形位移

根据式(1)可得冲压时的真实变形位移δ外2:

为便于理解和对比,特将上面数据汇总如表2所示。

表2 动平衡前曲线和平衡后的曲线对比

3 单独分析

在具体分析中,为了提高分析效率和速度,不可能每次都将机身的全部零件装配到一起进行分析,所以有必要找到一种方法,直接对零件进行分析优化,同时也为了验证整体装配的正确性,下面对加载预紧力时横梁上应力和位移分布进行单独分析。

通过对横梁的分析,提取应力和位移结果云图,如图11、12 所示。

图11 预紧力下应力云图

图12 预紧力下位移云图

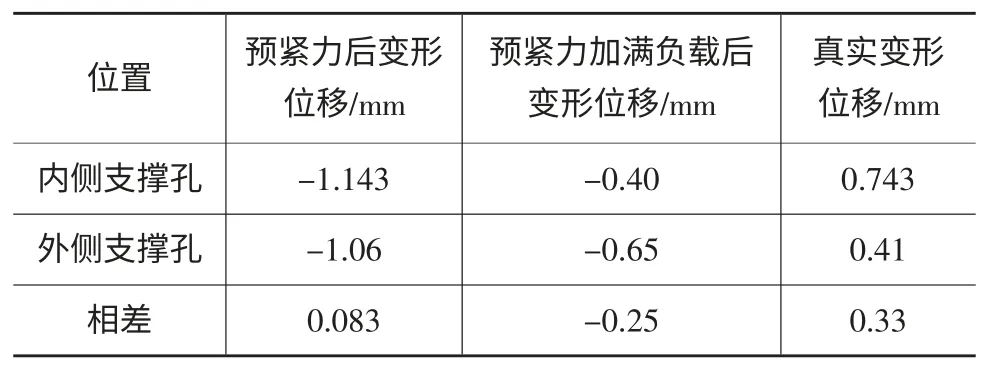

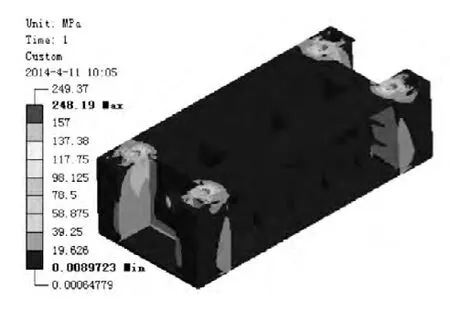

横梁最大应力为248MPa,最大变形位移为0.7755mm,最大应力和最大变形位移都发生在预紧螺母与横梁的接触区域。此处的应力比整体装配大,是因为整个预紧力全有横梁自身的变形抵消造成的。

图13 预紧力并满负载下应力云图

图14 预紧力并满负载下位移云图

横梁最大应力为249MPa,位移为0.7471mm,最大应力发生预紧螺母与横梁的区域。同理此处的应力比整体装配大,是因为整个预紧力全有横梁自身的变形抵消造成的。

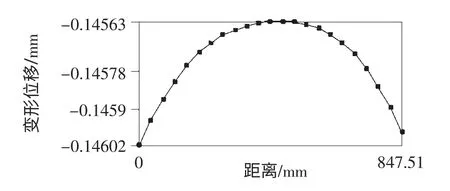

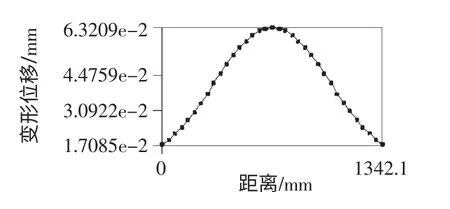

横梁上曲轴内侧支撑孔变形位移,在预紧力下和冲压下的分布图如图15、16 所示。

图15 预紧力下变形位移

图16 冲压综合作用下变形位移

横梁上曲轴外侧支撑孔变形位移,在预紧力下和在冲压综合作用下的分布图,如图17、18 所示。

图17 预紧力下变形位移

图18 冲压综合作用下变形位移

根据式(1)可得冲压时的真实变形位移δ外4外:

为便于理解和对比,特将上面数据汇总如表3:

表3 动平衡前曲线和平衡后的曲线对比

可以说明两者分析结果在误差范围内是一样的。所以遇到类似结构可以不用整体装配计算,直接单个计算作为参考就行。如果要分析偏载下压力机横梁的变形,也可以根据上面的思路进行分析优化[8],另外如果要进行模态计算也可进行如上分析[9]。

4 结论

通过本文的分析讨论,解决如下难题:

(1)对于大型组合式压力机,在排除其他零件强度和刚度变形影响的干扰下,分析优化其中某个零部件的强度和硬度,提供了思路和方法。

(2)对于带拉紧螺杆预紧的压力机,在考虑预紧力的情况下,为如何确定压力机横梁的真实变形,校核横梁强度和刚度,找出零部件具体的薄弱点,做了示范。

(3)通过分析计算压力机机身的变形,确定了曲轴与机身的运动间隙,以及立柱上导轨与滑块的间隙,为间隙的设计提供了依据。

[1]金 红.高速压力机闭式组合机身有限元分析与[D].桂林:广西大学,2004,05.01.

[2]王军领 郑 翔,姚菁琳.高速压力机机身减振的研究[J].制造技术与机床,2013,(9):72-76.

[3]王军领,郑 翔,吴 焕.圆柱滚子轴承动静态有限元分析[J]扬州大学学报:自然科学版.2012,5(2):43-46.

[4]郭新玲,白晓奇.8MN 压力机螺栓预紧力分析[J].装备,2013,5:39-41.

[5]何 敏,孙 智,付 敏.高速精密压力机组合式预应力机身动态特性研究[J].机床与液压,2009,37(3):27-30.

[6]冯华林,鹿新建.高速压力机下死点精度试验研究[J].装备,2009,(3):34-38.

[7]王军领,詹俊勇,仲太生.传动间隙对高速压力机下死点重复精度影响分析与测试[J].锻压装备与制造技术,2013,48(3):19-22.

[8]詹俊勇,仲太生,王军领,等.双点压力机抗偏载能力研究[J].锻压装备与制造技术,2013,48(2):30-32.

[9]佘海斌,张学良,温淑花,等.80MN 快速锻造液压机的有限元模态分析[J].锻压技术,2013,38(2):168-171.