振动式采摘机振动夹持位置的仿真研究

郑甲红, 毛俊超, 韩冰冰

(1.陕西科技大学 机电工程学院, 陕西 西安 710021; 2.天津大学 机械工程学院, 天津 300072)

0 引言

目前,林果的机械化采摘是发展的必然趋势,其对促进林果产业发展起了重要作用.机械化采摘效率高、成本低,生产效率比人工提高了5至10倍[1].国外开展林果振动采摘机械研究应用较多,研究表明通过振摇树枝或树干采收果实是最可行的,而且激振频率对采收效果影响较大[2,3].本文针对振动式采摘机即振动式采收机[4-6],研究振动夹持位置及振动频率对树体振动的影响.这里以振动式核桃采摘机为例,其采用汽油机为动力源,将动力由软轴传至激振器,激振器通过夹持装置将振动传至树干,其中激振器作用于树干的力为单向简谐激振力.通过对树体分析,旨在找出合适的振动夹持位置及振动频率,从而提高采摘效率.

1 振动采摘原理

振动式采摘机通过双偏心块式激振器[7]产生的单一方向振动(如图1),为树干的振动提供了激振力.激振器与夹持装置固定在一起.由于夹持装置的夹紧,使激振力作用于树干,使树体运动,当果实产生足够的加速度时,就达到了分离果实的目的.

通过对其受力分析,可以确定双偏心轴产生的惯性力为mrw2sinwt,m为双偏心轴偏心质量;r为偏心质量块偏心距;w为偏心轴旋转角速度.由惯性力求得树干的瞬时位移[8-10].

(1)

式中,S为树干的最大位移(全振幅),m;θ为相位角,rad.当激振力频率远大于系统自然频率时,可以得到树干的最大位移.

(2)

果树达到足够的全振幅(S)使果实充分分离.根据预研试验,树干全振幅在10 mm时,可达到较好的采净率[4],即在一定的激振力下使果树全振幅在10 mm左右,就能振落果实,完成采摘.

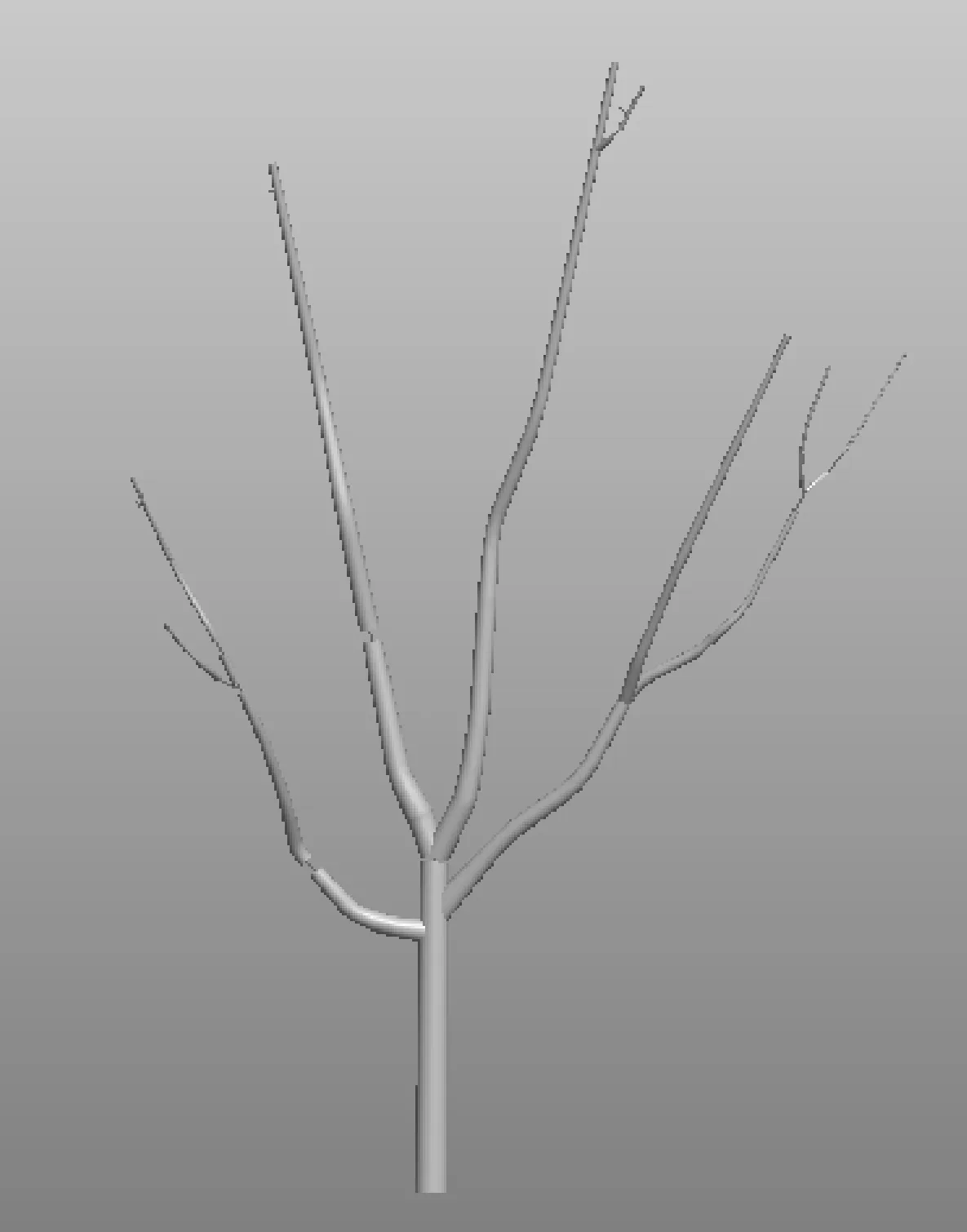

2 树体三维实体模型

根据实际核桃树树体的尺寸,对树体的主干及侧枝建立三维实体模型.树体高4 500~5 000 mm,树干800 mm处直径为130 mm,树冠宽4 000~5 000 mm,树主干距地面1 200 mm,这里主要对树体的主干枝进行简化,将树体枝干简化为直径变化的圆锥杆,从下往上逐渐变细.将核桃等效简化为同质量的一球体.在Pro/e中采用扫描混合特征等对树体枝干建立三维实体模型如图2所示.

图2 三维模型

3 模态分析

模态是机械结构的固有振动特性,每一个模态具有特定的固有频率、阻尼比和模态振型.对树体进行前六阶的模态分析,可以得到树体的振动特性和固有频率.

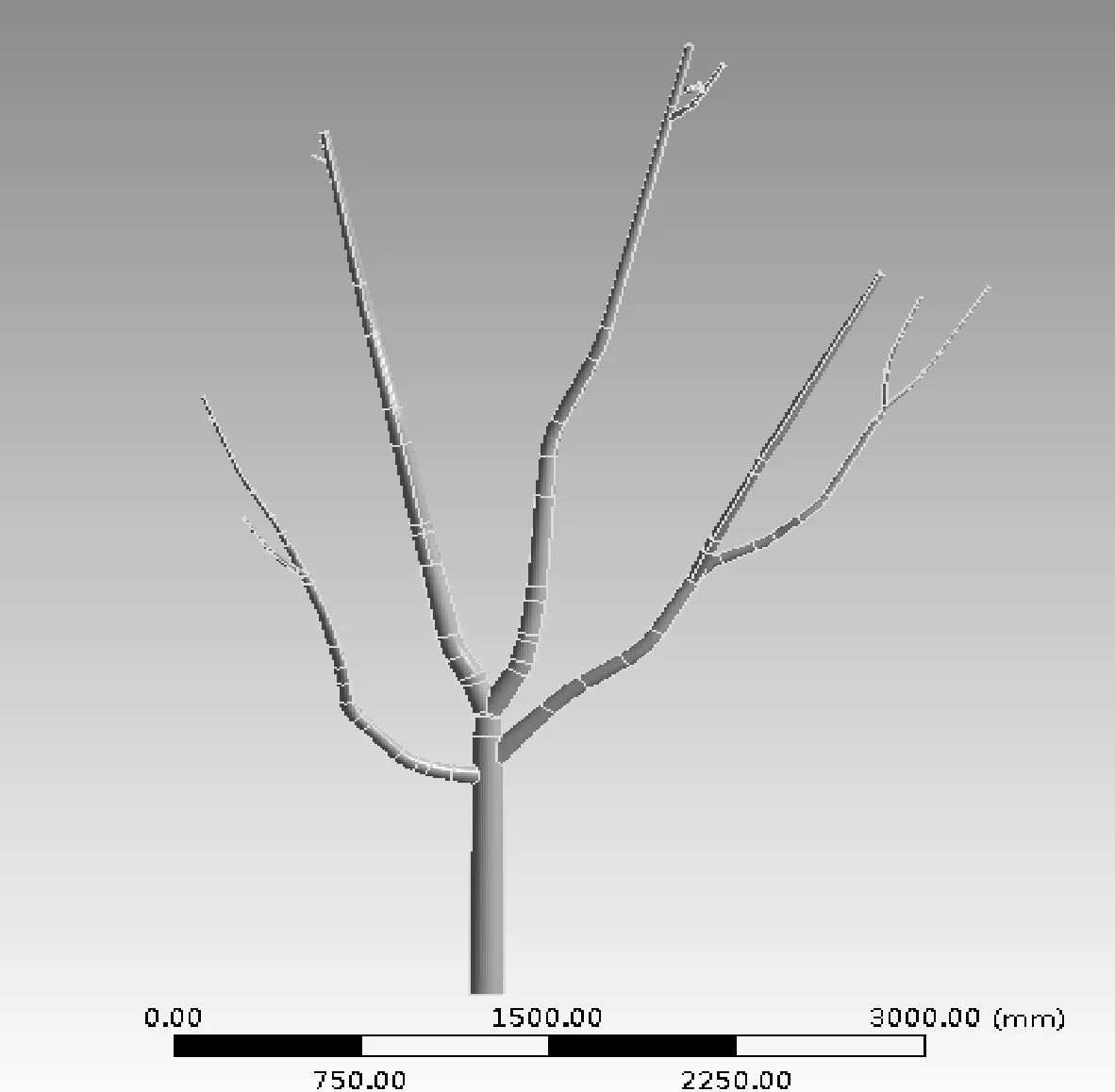

3.1 导入三维实体模型

将上面所建树体的三维模型在Pro/e中另存为Parasolid格式,导入到Ansys workbench中,如图3所示.

图3 导入Workbench图

图4 网格划分

3.2 网格划分

在Workbench中设置树体的弹性模量、泊松比、密度.由于没有确定的数据,查手册选定木材弹性模量为100 GPa,泊松比0.3,密度为606 kg/m3.由于对其精度要求低,这里采用Workbench自带的自动划分网格,其采用的四面体和六面体网格,划分网格后如图4所示.

3.3 施加约束

在Workbench中根据树体的实际,树体根部受约束,这里可近似看为受固定约束,因此对树干根部施加固定约束,即Fixed surpport约束.

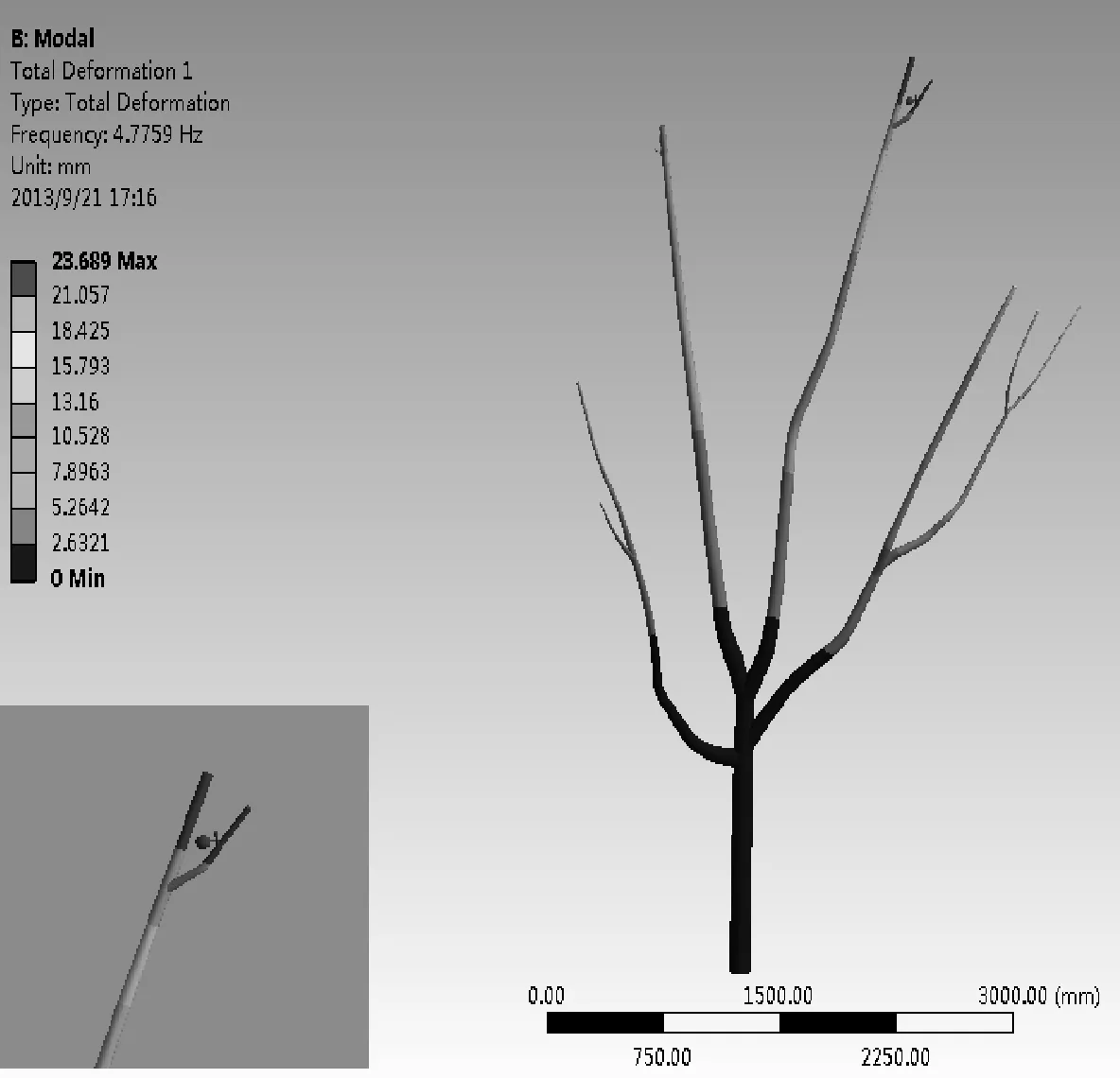

3.4 求解及结果分析

施加约束完成后,对模态分析设置求解项.根据实际情况,在Analysis settings下设置求解方法为子迭代法,该方法采用完整的刚度和质量矩阵,因此精度较高.最后求解就可以得到模态图了.

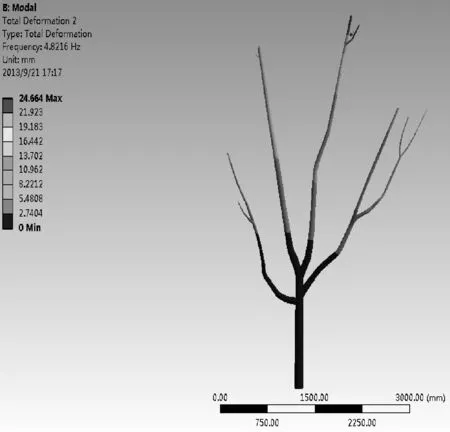

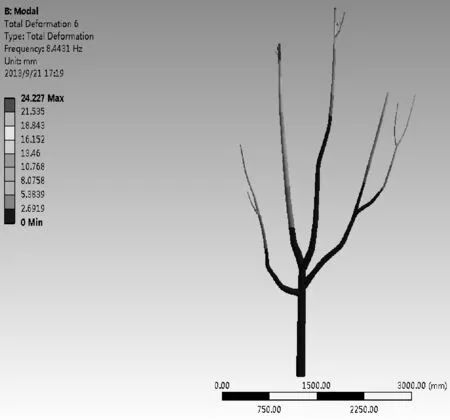

图5 1阶模态

图6 2阶模态

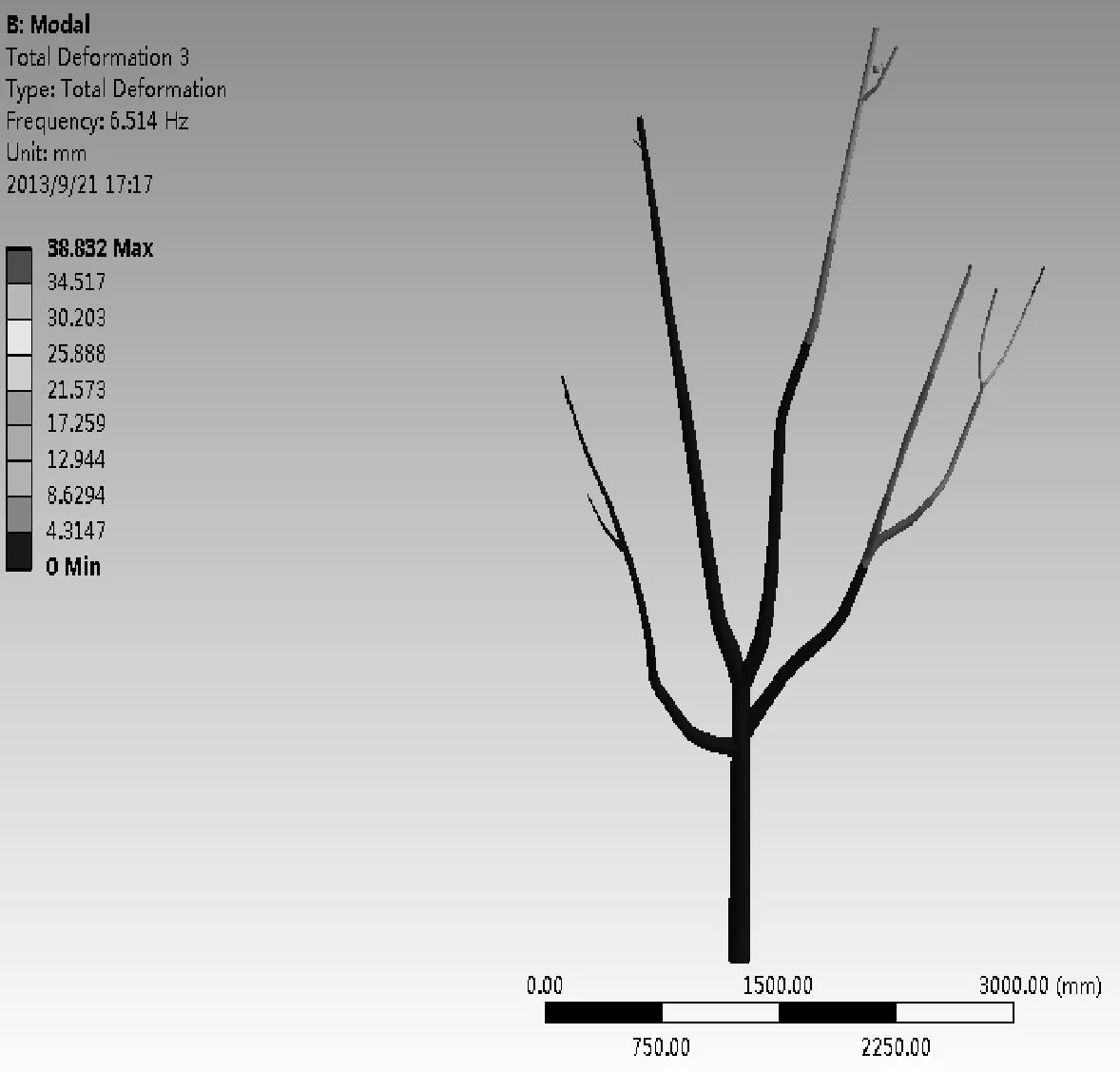

图7 3阶模态

图8 4阶模态

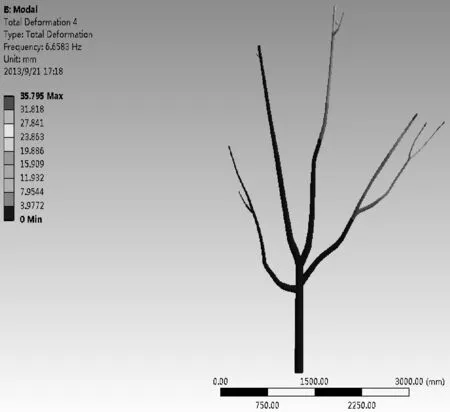

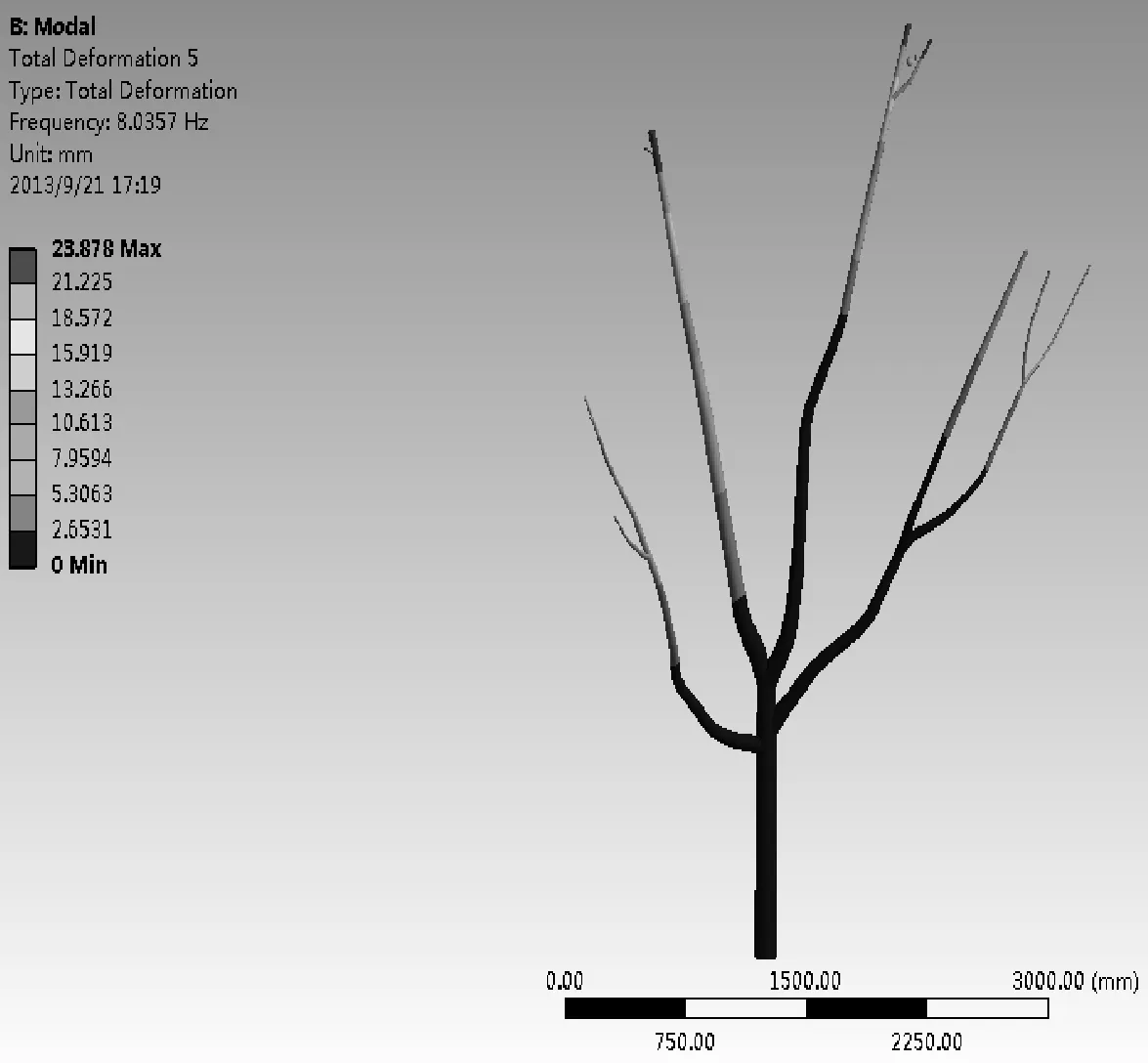

图9 5阶模态

图10 6阶模态

求解得到的前六阶模态如图5~图10所示,其固有频率如表1所示.从模态图上可以看出树体的固有频率和振型,其最大变形都发生在枝干的尖端.前两阶主要是主干枝振动较大;三、四阶主要是侧枝振动较大,其最大变形发生在侧枝的二级和三级枝干上;五、六阶主要是主干枝振动.对树体的模态分析对核桃采摘机的采摘频率有一定的参考意义.在设计激振频率时不仅要使树体产生较大的振动,而且还要避开树体的固有频率,从而减少振动对的树体伤害.

表1 树体固有频率

4 谐响应分析

谐响应分析是用于确定线性结构在承受一个或多个随时间按正弦规律变化的载荷时稳态响应的一门技术[11].振动式核桃采摘机的激振器是双偏心轴式激振器,其作用于树干,产生单一方向的简谐激振力.因此对树干施加激振力进行谐响应分析可以模拟树体振动变形.分析不同的激振力对不同位置高度的树干作用时,树体振动与频率之间的关系,找出激振力、频率、激振力作用位置高度之间的规律[12],从而找出适合核桃树体采摘的最佳位置及适合频率.

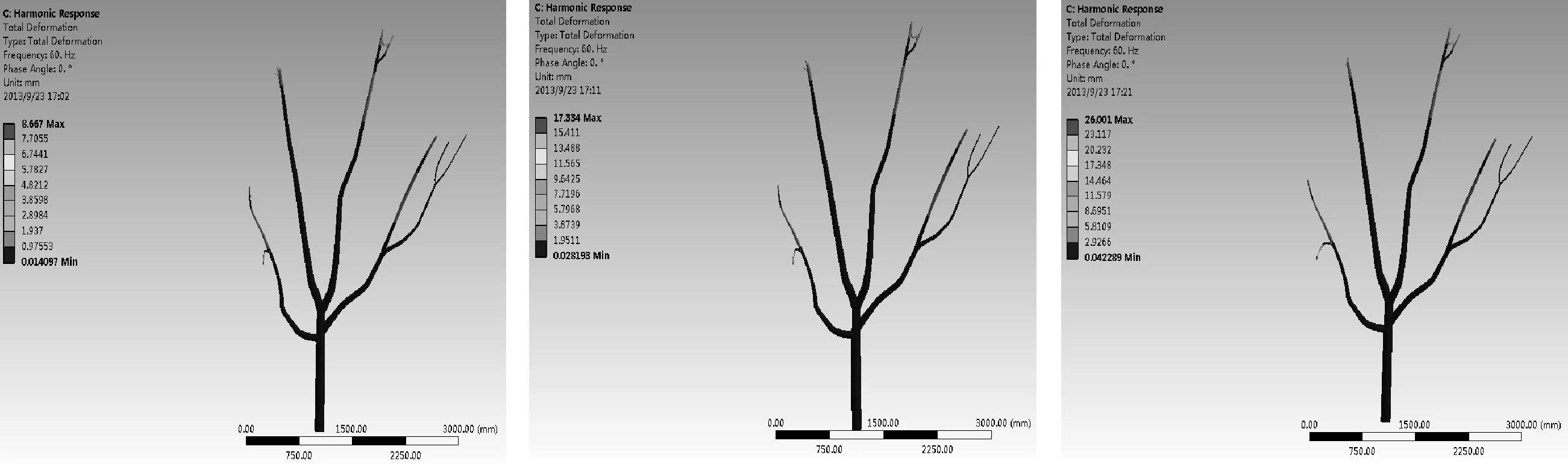

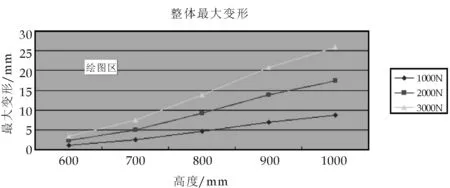

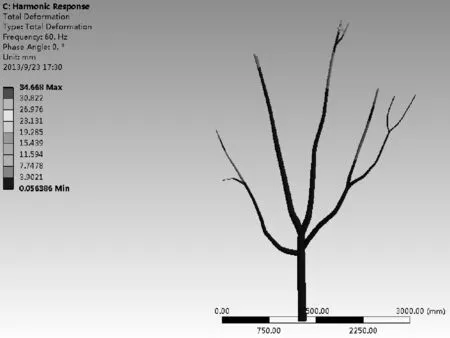

本文分别对树体离地面高600 mm、700 mm、800 mm、900 mm、1 000 mm时对树干进行夹持并分别施加1 000 N,2 000 N,3 000 N的激振力来寻求合适的采摘高度及激振力.由于同一高度激振力方向不确定,这里以垂直树体主干枝向里施加载荷.对树体树干600 mm、700 mm、800 mm、900 mm、1 000 mm处进行夹持并分别施加1 000 N、2 000 N、3 000 N激振力所产生的树体整体最大变形进行统计可得,树体在简谐激振力的作用下整体最大变形如图14所示.从图14可知,在激振力不变时,树体整体最大变形随着激振高度的增大而增大,激振力越大时,激振高度对树体整体最大变形影响越大;在激振位置不变时,树体整体最大变形随着激振力的增大而增大.由于较低处振动幅度不大,这里取树体离地面高800 mm、900 mm、1 000 mm处进行夹持并分别施加1 000 N,2 000 N,3 000 N的激振力所得结果如图11、图12、图13所示.经过分析得出,树干600 mm、700 mm处夹持振动时,树体振动对根部有振动并引起变形,考虑到激振力大小及树体变形对树体伤害以及曲线在900 mm后增大趋势减小,因此对树干在900~1 000 mm处施加激振力即振动夹持位置能得到较好的振幅.对比不同激振力在900、1 000 mm处的激振结果,在1 000 mm处施加3000 N的激振力可使树体整体全振幅为8.69 mm如图13(c).因此进一步在1 000 mm处进行夹持并施加4 000 N的激振力时,树体全振幅为11.59 mm,如图15,即在此激振力下可将果树上的果实振下来.

(a)1 000 N时树体振动变形图 (b)2 000 N时树体振动变形图 (c)3 000 N时树体振动变形图图11 树干距地面800 mm处夹持

(a)1 000 N时树体振动变形图 (b)2 000 N时树体振动变形图 (c)3 000 N时树体振动变形图图12 树干距地面900 mm处夹持

(a)1 000 N时树体振动变形图 (b)2 000 N时树体振动变形图 (c)3 000 N时树体振动变形图图13 树干距地面1 000 mm处夹持

图14 激振力与激振高度关系图

图15 4 000 N时树体振动变形图

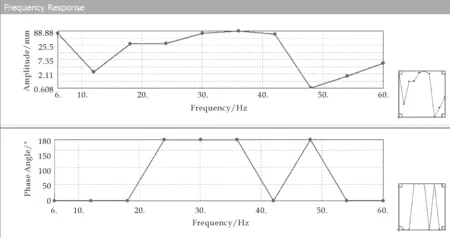

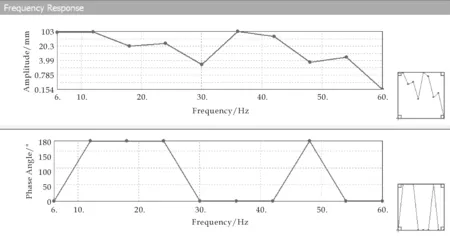

图16 频率响应

图17 频率响应

对树体枝干顶端6处进行了频率响应变形分析,可以得到频率与振幅的关系.对比后取2处典型频率响应变形进行分析,如图16和17所示.图16、图17是在距地1 000 mm处对树干进行夹持并施加3 000 N激振力的频率响应变形分析图,由图中可以看出激振频率在24 Hz左右振幅较好较稳定。经验证在树干1 000 mm处施加4 000 N激振力时,其频率在24 Hz左右也是较好的.

5 结论

(1)在激振力不变时,树体整体最大变形随着激振高度的增大而增大,激振力越大时,激振高度对树体整体最大变形影响越大;在激振位置不变时,树体整体最大变形随着激振力的增大而增大.

(2)在树干600 mm处,树体振动对根部有变形影响,即在树主干高的一半处附近振动夹持对树体根部有振动影响.

(3)考虑到激振力大小及树体变形对树体伤害,对树干在900~1 000 mm处施加激振力即振动夹持位置能得到较好的振动幅度,即在树主干最高处往下200~300 mm处振动夹持较好.

(4)通过对树枝干频率响应分析,激振频率为24 Hz振幅较好.

[1] 汤智辉,贾首星,沈从举,等.新疆兵团林果业机械化现状与发展[J].农机化研究,2008,30(11):5-8.

[2] Adrian P A,Fridley R B.Dynamics and design criteria of inertia type tree shakers[J].Transactions of the ASAE,1965,8(1):12-14.

[3] Loghavi M,Mohseni S H.The effects of shaking frequency and amplitude on detachment of time fruits[J].Iran Agriculltural Research,2006,24(2):27-38.

[4] 王长勤,许林云,周宏平,等.偏心式林果振动采收机的研制与试验[J].农业工程学报,2012,28(16):10-16.

[5] 汤智辉,沈从举,孟祥金,等.4YS-24型红枣收获机的研制[J].新疆农机化,2010,26(1);30-32.

[6] 汤智辉,孟祥金,沈从举,等.机械振动式林果采收机的设计与试验研究[J].农机化研究,2010,32(8):65-69.

[7] 闻邦椿,刘树英,何 勍.振动机械的理论与动态设计方法[M].北京:机械工业出版社,2001.

[8] Sanders K F.Orange harvesting systems review[J].Biosystems Engineering,2005,90(2);115-125.

[9] Castro Carcia S,Blanco Roldan G L,Gil Ribes J A,et al.Dynamic analysis of olive trees in intensive orchards under forced vibration[J].Tree,2008,22(6):795-802.

[10] 蒲广义.Ansys Workbench12基础教程与实例详解[M].北京:中国水利水电出版社,2010.

[11] 陈 度,杜小强,王书茂,等.振动式果品收获技术机理分析及研究进展[J].农业工程学报,2011,27(8):195-200.

[12] 王业成,陈海涛,林 青.黑加仑采收装置参数的优化[J].农业工程学报,2009,25(3);79-83.