氨纶/棉包芯纱浆纱工艺研究

李成卓,沈兰萍

(西安工程大学 纺织与材料学院,陕西 西安 710048)

氨纶/棉包芯纱织物不仅具有纯棉织物的外观以及氨纶织物的弹性,而且穿着柔软、舒适,还克服了纯棉织物弹性小,易折皱的缺点,因此,倍受消费者的青睐.但由于氨纶/棉包芯纱的外包纯棉纤维耐磨性差、毛羽多、易断头,严重影响了织造效率[1-2].李旭等对纯棉纱线的上浆工艺进行了研究探讨[3],朱庆生对少用或不用PVA上浆工艺进行过研究[4],但尚未有人对氨纶/棉包芯纱的上浆工艺进行实验研究.本文针对氨纶/棉(30/70)包芯纱的特点,通过大量实验,研制了2种配方,并与工厂生产用配方一起对氨纶/棉(30/70)包芯纱进行上浆实验,并对浆料及浆纱性能的相关指标进行测试分析,优选出适合氨纶/棉(30/70)包芯纱的最佳浆料配方,为氨纶/棉包芯纱的上浆工作提供了理论与实践依据.

1 实 验

1.1 材料与仪器

(1) 材料 氨纶/棉(30/70)包芯纱,PVA,变性淀粉,聚丙烯酸,乳化油.

(2) 仪器 HH-4型恒温水浴锅(国华电器有限公司),YHw-1102型恒温烘箱、YT821型可调式漏斗粘度计(常州华纺纺织仪器有限公司),YG171A型毛羽测试仪(太仓市大明光电仪器厂),ASS3000型全自动单纱浆纱机(天津市隆达机电科技发展有限公司),HD021N电子单纱强力仪(江苏南通宏大集团),Y731抱合力机(常州纺织仪器厂).

1.2 浆料配方

由于氨纶/棉包芯纱的外包纤维为棉纤维,其毛羽多,耐磨性差,在织造过程中,经纱间毛羽易粘连,导致开口不清,造成断头多,影响织造效率,进而影响坯布质量[5].针对这些问题,本实验采用PVA、变性淀粉、聚丙烯酸、乳化油作为氨纶/棉包芯纱的主要浆料成分,具体浆料配方如表1所示.其中,1#配方为工厂原用配方,2#配方和3#配方为本实验用配方.

配方中的变性淀粉成浆后黏度低,浸透性强,流动性、黏度稳定性、浆液成膜性好,浆膜耐磨性、屈曲型、伸长性均较好,且可贴伏毛羽;加入PVA可增强浆膜弹性和柔韧性;适量的聚丙烯酸可以改善纱线的柔软性以及浆料的粘附性;同时加入少量的乳化油能够减小浆膜大分子之间的结合力,降低浆膜刚性,提高浆膜表面平滑程度;同时,变性淀粉与PVA、聚丙烯酸的共容性较好,且水溶性好,易于退浆.

1.3 上浆工艺参数

将3种配方调配成质量分数为10%的浆液700mL,用ASS3000型全自动单纱浆纱机进行上浆,上浆工艺参数如表2所示.

表1 浆料配方

表2 氨纶/棉包芯纱上浆工艺参数

1.4 测试指标

1.4.1 浆液黏度稳定性 测试浆液黏度和黏度热稳定性时需使用的仪器为YT821漏斗式粘度计.根据制定的配方调制浓度为6%的浆液700mL,恒温水浴加热,并不停搅拌,使浆液温度升到95℃时计时,每30min测一次黏度值,共测6次,60min时测得黏度值即为该种浆液的黏度值,后5次所测黏度值极差与第2次测定的黏度值的比值即为黏度波动率[6],黏度稳定性(%)=1-黏度波动率(%).

1.4.2 浆膜制备 使用浇铸法[7]制备浆膜.将平滑玻璃置于水平桌面上,并将聚酯胶片用水贴附在玻璃上;根据配方调制200mL、3%的浆液,使其在70℃恒温状态下保持30min,再使浆液温度降到50℃时倒出,使用玻璃棒引流,尽量铺成圆形.等自然干燥后取下浆膜,以备后续实验使用.

1.4.3 浆膜强伸性能 将浆膜剪成长200mm、宽5mm条状试样,放在恒温恒湿箱中,进行湿热平衡24h后取出,利用HD021N型电子单纱强力仪进行强伸度测试.记录数据,共测10次取平均值.

1.4.4 浆膜水溶性 将湿热平衡的浆膜裁剪成长100mm,宽10mm的长条,在长度方向中间做标记,然后将其浸入80℃的水中,并保证记号与水面重合,开始计时至水中浆膜脱落时停止,记录时间,共试验10次取平均值.

1.4.5 浆纱耐磨性能 使用Y731型抱合力机测试浆纱的耐磨性,在常温下测试30组,空载往返速率为105次/min,记录数据并计算平均值.

1.4.6 浆纱毛羽 使用YG171A毛羽仪进行纱线毛羽测试,仪器速度调至30m/min,每次测试纱线长度为1m,每组共30次,记录数据计算平均值.

1.4.7 浆纱增强率和减伸率 使用HD021N电子单纱强力仪测试纱线强力,将仪器拉伸速度调至500mm/min,每组共测试30次,计算平均值.断裂伸长率对浆纱质量有较大影响,减伸率较小为好[8].

Z=[(P1-P2)/P2]×100%.

(1)

式中Z为增强率(%);P1为浆纱断裂强力(cN);P2为原纱断裂强力(cN).

D=[(E1-E2)/E2]×100%.

(2)

式中D为减伸率(%);E1为浆纱断裂伸长率(%);E2为浆纱断裂伸长率(%).

1.4.8 退浆率测试 将回潮率试验后的纱线放入2%的NaOH溶液中,煮沸10min后放入清水中漂洗,洗净后放入烘箱,将烘箱温度调至105℃,待恒重后冷却称重,记录数据.精确至0.001 25g[9].计算公式为

S=[m0-m1/(1-β)]/[m1/(1-β)].

(3)

式中S为退浆率(%);m0,m1分别为试样退浆前、后干燥质量(g);β为毛羽损失率(%).

2 结果与分析

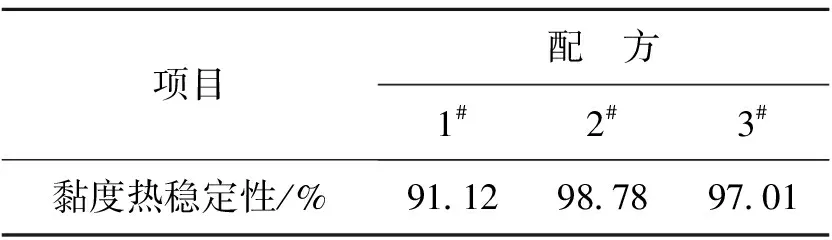

2.1 浆液的黏度稳定性

3种配方浆液的黏度热稳定性测试结果如表3所示.由表3可以看出,各配方黏度热稳定性均较好,其中2#配方的黏度热稳定性最好,为98.78%,有利于增强纱线在浆纱过程中上浆的均匀性.

表3 3种浆料配方的黏度热稳定性

表4 3种配方浆膜性能测试结果

2.2 浆膜性能

3种配方制成的浆膜的厚度、水溶性、拉伸性测试结果如表4所示.由表4可以看出,3组配方浆膜均较薄;3组配方的水溶性均较好,有利于退浆;在断裂强度方面,2#配方中变性淀粉含量较1#配方中的多,且PVA含量少于1#配方,而3#配方中不含PVA,因为变性淀粉本身形成浆膜较坚韧,PVA使浆膜断裂强度进一步提高.同时,变性淀粉可以提高浆液的渗透性,所以2#配方在断裂强度方面表现最好,为672cN·mm-2,可有效提高浆纱断裂强力.

2.3 浆纱性能

浆纱性能测试结果如表5所示.由表5可以得出,原纱上浆后,耐磨性和强力明显增强,毛羽也大幅度减少.3#配方中不含PVA,使得浆纱的耐磨性较另外两种配方明显偏低,在制造过程中易发生断头;1#配方浆纱的毛羽虽然明显减低,但因变性淀粉含量较少,浆液的粘附性和浸透性稍差,导致增强率和减伸率较2#配方差,且退浆效果不如2#配方;2#配方含有适量的PVA和变性淀粉,其浆液浸透性较好,并可在纱线表面形成一层弹性好、断裂强度高、断裂伸长大、耐磨性好的保护膜,浆纱与原纱相比耐磨性提高了572.6%,强力提高了75.55%,毛羽降低率为66.67%.

表5 3种配方的浆纱性能

根据织造等工序对氨纶/棉包芯纱要达到降低毛羽、增强保伸、增强耐磨、环保的要求,结合上述3种配方浆纱的性能测试研究,采用对比分析方法优选获得合适氨纶/棉包芯纱的浆料配方为2#配方,即变性淀粉60%;PVA25%;聚丙烯酸10%,乳化油5%.

3 结 论

(1) 1#配方浆纱耐磨性较好,增磨率为454.7%,毛羽降低率也较好,为88.89%.但配方中变性淀粉含量较少,浆液渗透性一般,所以在耐磨性、断裂强力等力学性能方面都不及2#配方.

(2) 3#配方浆纱在断裂伸长率和毛羽降低率方面表现较好,可有效贴伏毛羽.由于配方中不含PVA,导致浆纱耐磨性、断裂强力等指标较低,对原纱性能的改善不及1#和2#配方,因此,用变性淀粉完全取代PVA是不可行的.

(3) 2#配方浆液稳定性最好,浆膜断裂强度最高,浆纱耐磨性、增强率、减伸率在3种配方中均为最佳.由此可知,用适量的变性淀粉部分取代PVA,不仅可以很好地增强浆液渗透性,而且提高了浆膜的坚韧性,浆纱质量显著改善.

(4) 本次实验优选出的适合氨纶/棉包芯纱上浆的浆料配方为2#配方,即,变性淀粉60%,PVA25%,聚丙烯酸10%,乳化油5%.

参考文献:

[1] 曹妹然,王贤瑞,李新华.棉/氨纶弹力织物的染整加工[J].印染,2002,28(4):22-23.

[2] 何远方.棉/氨弹力纱及其织物性能与工艺关系的研究[D].上海:东华大学,2009:1-3.

[3] 李旭,钱坤,曹海建.纯棉纱线在单纱浆纱机上的上浆性能探讨[J].上海纺织科技,2006,34(12):23-24.

[4] 朱庆生.浅述少用或不用PVA上浆工艺设计[J].棉纺织技术,2003,31(7):5-8.

[5] 孙玉虎,邹邵敏.综合分析优化浆料配方[J].天津纺织工学院学报,1997,223(8):63-89.

[6] 沈艳琴,武海良,钱现,等.PEO-酚醛树脂络合物改善淀粉浆液性能的研究[J].西安工程大学学报,2010,24(6):713-717.

[7] 汪锰,王湛,李政雄.膜材料及其制备[M].北京:化学工业出版社,2003:13-14.

[8] 周永元.浆纱合理质量指标的探索[J].纺织学报,1990,11(4):158-161.

[9] 余序芬,鲍燕萍,灵兆平,等.纺织材料实验技术[M].北京:中国纺织出版社,2004:106-110.