基于船舶轴系扭振的船用主机气缸动力输出平衡性分析

,

(1.浙江国际海运职业技术学院,浙江 舟山 316021;2.浙江省船舶检验局舟山船检处,浙江 舟山 316000)

船舶轴系扭振是船舶动力系统性能评价及故障分析的主要特性之一,该方面研究工作主要集中在扭转振动计算方法[1],包括自由振动和强迫振动两个方面[2-8]。本文通过理论分析和实船试验相结合的方法,对轴系扭振振形图进行特别的处理和计算,用以评价船用柴油机气缸动力输出的平衡性。

1 理论基础

根据船用柴油机发火规律,其发火间隔角及其发火间隔时间均保持不变,通过所测得的转速信息得到相应的气缸燃烧冲击频率f、周期T和扭振峰-峰时间间隔Tθ,其计算表达式为

(1)

(2)

(3)

式中:f——柴油机燃烧冲击频率,Hz;

k——频率系数,对于二冲程柴油机取1,而四冲程柴油机取2;

n——柴油机运行转速,r/min。

式(2)用于计算柴油机的燃烧冲击周期,式(3)计算燃烧冲击间隔时间,其中Z为柴油机的气缸数。

分析过程中,以实测波形图呈现的最大峰值作为第一个气缸发火时刻,并通过扭角波形图推算得出后续气缸发火时间和扭振幅值,从而得到对应转速的各气缸名义动力输出值,用振幅大小表征动力输出值。最终以平均振幅作为基准,最大振幅偏离平均增幅的均方差作为平衡性评价指标Sθ。

(4)

式中:θi——各缸对应的振动峰值,10-3md;

2 轴系扭振信号采集

以某船的主推进系统为轴系扭振信号采集对象,该船配备的柴油机为四冲程、中冷、增压柴油机,额定功率为2 500 kW,额定转速为750 r/min,发火顺序为1-3-2-5-8-6-7-4。轴系扭振测试传感器采用霍尔齿数计数传感器,安装在船舶柴油机动力输出端的飞轮处。轴系扭振信号采集以柴油机转速来指示柴油机运行工况,本次实船试验选择5个工况点,其分别为400、500、600、700、750 r/min。但是由于该船推进系统选用的主机为4冲程中速柴油机,其转速无法稳定在特定的转速点,因此在实测过程采集的轴系扭振数据所对应工况将偏离原设定的转速工况点,后续的分析以实测转速为准。实船轴系扭振的时域波形见图1,采集的实际工况分别为408.7、502.1、602.5、698.5、746.2 r/min等5个工况。

从图1的5个转速对应的时域扭振波形图可以看到一系列的扭振峰值,而且峰值变化比较明显,因此可在一定程度上反映轴系对外部激励的响应特性。

图1 船舶轴系扭振波形图(时域)

3 平衡性分析

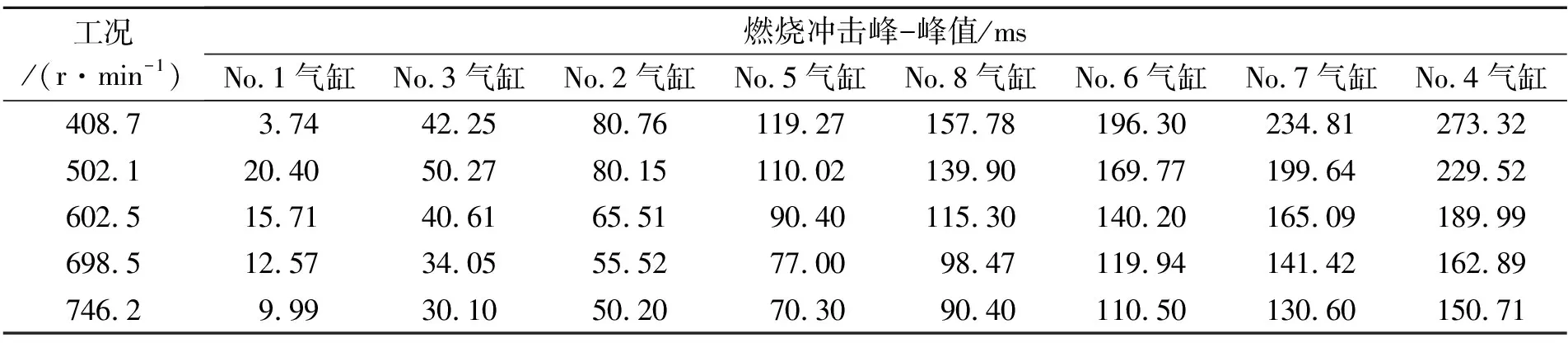

根据轴系的扭角波形图,选取最大峰值为第一缸的燃烧冲击峰值,以其所对应的时间点为基准,同时将发火间隔时间作为各缸燃烧冲击峰值的设定时间间隔,通过公式(1)~(3)计算,即可得到在不同工况条件下各缸在扭角波形图中所处的时刻点,见表1。

表1 燃烧冲击峰-峰值时刻表

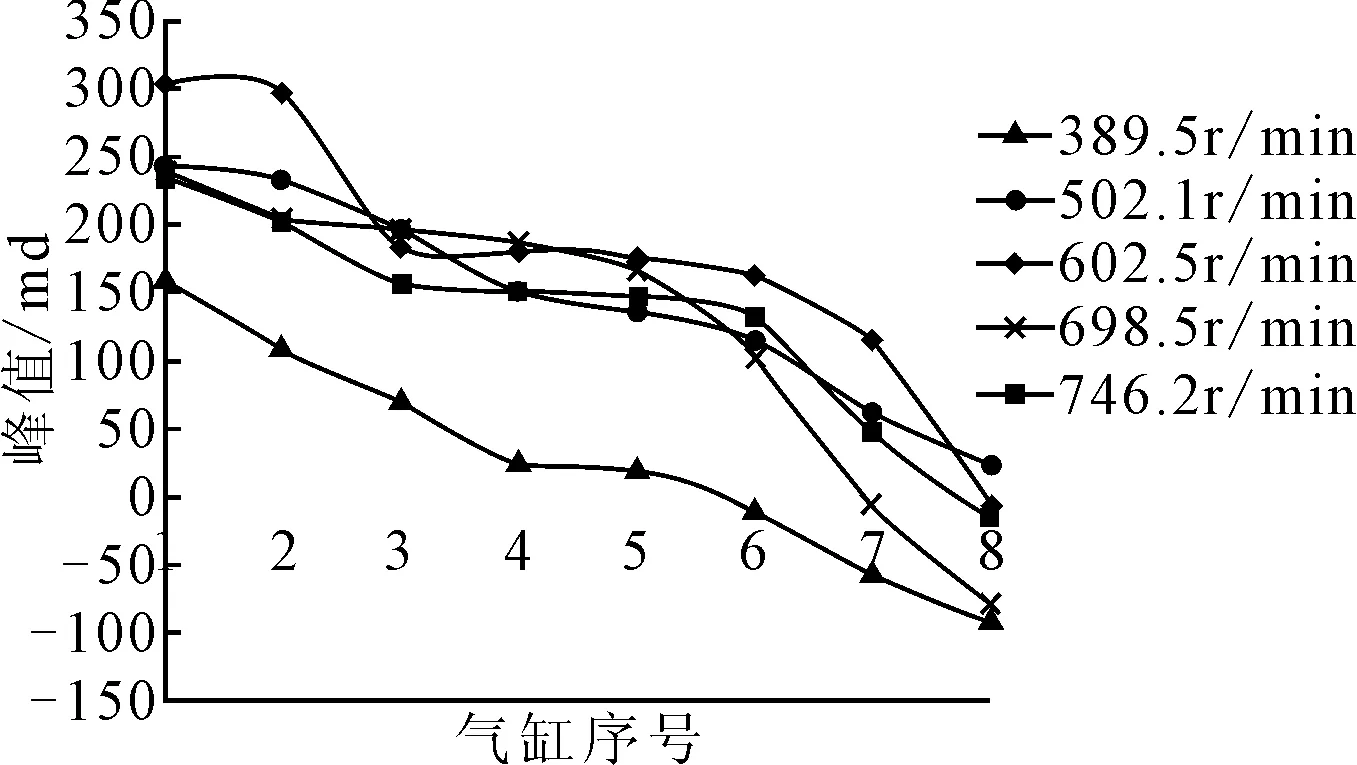

根据表1,在轴系扭振波形图得到其对应的峰值;在实际取值时,考虑到各缸燃烧冲击的不平衡性,而导致峰-峰值的时间间隔具有随机偏差性,因此在表1对应的时刻点附近取最大峰值作为计算值。通过计算不同转速对应的峰值取平均值,再求解各缸峰值与平均值的差值,并对差值进行重新排序,按照气缸序号从高到低进行整理,形成如图2所示的各缸扭振偏差分布随着主机转速的变化曲线。

通过图2可见,在602.5和698.5 r/min的工况点轴系扭转振动变化值最大,而其它3个工况点的变化值相对较小;但是都表现出较大的不均匀性,在一定程度上体现了柴油机各缸燃烧冲击的不平衡性。

图2 轴系扭振峰值-转速变化曲线(按气缸序号排列)

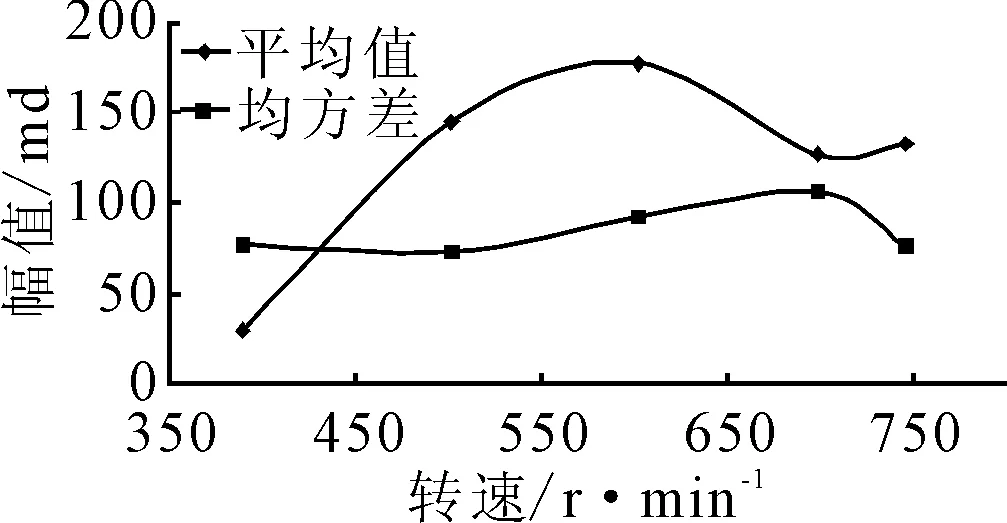

同时,通过应用公式(4)对轴系扭转峰值数据进行计算,得到如图3所示的幅值平均值和均方差随着转速的变化曲线。

图3 幅值平均值与均方差变化曲线图

从图3可见,在该船舶柴油机的正常运行工况范围内,各缸动力输出具有一定的不平衡性,整体燃烧冲击幅值及其不平衡程度都具有先增后减的变化规律,存在一个最大不平衡性的工况。根据初步分析:整体燃烧冲击幅值600 r/min附近工况达到极值点,而700 r/min是该船柴油机动力输出不平衡性的临界点,需要对各缸燃烧工况进行调整,以降低不平衡度,以保障船舶柴油机更为稳定、高效运行。

4 结论

1)船舶轴系扭振与船用柴油机气缸动力输出之间存在着关联性,船舶轴系扭振数据可用于船用柴油机气缸动力输出平衡性分析。

2)该船主机的气缸动力输出不平衡程度随着转速增加先增大后减小,在正常运行工况内存在一个极值,其气缸平均振幅也具有相类似的变化规律。

3)轴系扭振测试不能体现扭振初始角,因此不能将振动峰值与气缸进行一一对应,但能从整体上定性地分析气缸动力输出的不平衡程度。

[1] 王 飞.基于ADAMS及ANSYS的船舶推进轴系特性分析[D].大连:大连海事大学,2012.

[2] 肖志建.船舶轴系扭转振动有限元分析及求解[J].广东造船,2006(3):34-37.

[3] 张 冶.6S50MC-C船舶柴油机轴系扭转振动计算研究[D].大连:大连海事大学,2009.

[4] 朱汉华,严新平,刘正林,等.转速对油膜刚度与螺旋桨轴振动影响研究[J].船海工程,2007,36(4):83-85.

[5] ZHAO Wu.Investigations on detection model of large scale rotation shaft torsional vibration in precision heavy machinery[C]∥International Asia Conference on Informatics in Control,Automation and Robotics,2009:459-463.

[6] SZDE T,KNAEL J,STOCKI R.Nonlinear and parametirc coupled vibrations of the rotor-shaft system as fault identification symptom using stochastic methods[J].Nonlinear Dyn,2009,57:533-557.

[7] CHARLES P,K.SINHA J,GU F,et al.detecting the crankshaft torsional vibration of diesel engines for combustion related diagnosis[J].Journal of sound and vibration,2009,321:1171-1185.

[8] XIAO Fei,YUAN Qiang,LU Jinshu,et al.Analysis of Propulsion Shafting Torsional Vibration of Vessels with Double Engines and Double Propellers[C]∥3rd International Conference on Manufacturing and Engineering,March 27-29,Xiamen,2012:1423-1428.