2698孔喷丝板生产1.56 dtex短纤维后纺工艺探讨

姬明明,权迎峰,张志远

(中国石化洛阳分公司,河南洛阳 471012)

0 前言

短纤维原丝生产使用的喷丝板主要有两种型号:2698孔和2400孔。2698孔喷丝板一般用来生产纤度为 0.89、1.2、1.33 dtex 等较细的短纤维产品,2 400孔则用来生产纤度1.56 dtex以上较粗的短纤维产品。洛阳石化短纤维装置2400孔喷丝板已经超期使用200%,运行状况有所下降,同时库存的2400孔喷丝板数量不多,针对目前的生产状况需要使用2698孔喷丝板替代2 400孔喷丝板生产1.56 dtex短纤维。在试生产初期遇到一系列问题,针对所遇到的问题,在正式生产中后纺进行一系列调整,最终生产出了符合客户要求的高质量产品。

1 存在问题

1.1 1.56 dtex 成品质量指标

根据化纤行业国标和目前市场对短纤维产品的要求,洛阳石化短纤维装置1.56 dtex成品质量指标规定如表1所示。

表1 1.56dtex成品质量指标

1.2 产品质量异常情况

2698孔喷丝板生产的1.56 dtex原丝在后纺加工时,与2400孔喷丝板产的1.56 dtex原丝相比主要存在以下几点问题:

1.2.1生产不稳定

2698孔喷丝板生产的1.56 dtex原丝在后纺生产过程中,集束架、牵伸机和上油辊缠辊频率和卷曲机前跳辊反绕次数明显多于2400孔喷丝板产的1.56 dtex原丝。两种原丝在后纺生产中每批丝异常状况对比列于表2。

表2 两种原丝后纺生产情况对比

1.2.2产品质量降等

生产初期,2698孔喷丝板和2400孔喷丝板生产的原丝经后纺加工后得到的产品在质量指标上也存在一定差异,二者对比见表3。

表3 两种原丝主要成品质量指标对比

从表3中可以看出2698孔喷丝板原丝经后纺后的成品质量指标和2400孔相比较差。对比表3和表1中的指标值可以看出,使用2698孔喷丝板生产的原丝经后纺加工后得到的产品,在断裂强度、断裂伸长率、疵点含量这几项指标中均有批次不在优等品范围内。

2 原因分析

使用2698孔喷丝板生产1.56 dtex原短纤维需要聚酯装置对短纤维装置的熔体供给量从原来的12.4 t/h提高到 13.2 t/h,但是目前由于种种原因聚酯装置无法完成此项任务。

在聚酯装置熔体供给量无法提高的情况下,针对后纺生产过程中遇到的异常情况以及产品质量指标较差的情况,分析后纺运行情况,影响生产平稳运行和产品质量因素有以下几点。

2.1 牵伸倍数

实际生产中,牵伸倍数的选择必须大于自然牵伸倍数,而小于最大牵伸倍数。若小于自然牵伸倍数,纤维在牵伸过程中细颈尚未发展整个纤维,必然包含较多的未牵伸丝;若大于最大牵伸倍数,在牵伸过程中,会使大量的牵伸纤维断裂,严重时牵伸无法进行。

影响最大牵伸倍数的因素主要为原丝的预取向度。生产中,适当提高牵伸倍数可稳定生产,提高产品的断裂强度,降低断裂伸长率。

2.2 定型温度和定型时间

要达到良好的定型效果,必须选择适当的定型温度,不但能使纤维大分子链段活动,足以改变纤维晶区的结构,使内应力得到很好的松弛,而且不引起纤维大分子的降解,造成纤维的破坏。

除了选择适当的定型温度以外,还应保证丝束在此温度下有一定的定型时间,特别是对于紧张热定型来说,丝束运行速度较快,定型时间较短。装置紧张热定型丝束实际定型时间约为16 s,松弛热定型丝束实际定型时间约为8 min。若定型温度低,定型时间短,均会影响产品的断裂强度和断裂伸长率。

2.3 丝道状况

后纺丝道状况对产品疵点含量指标影响较大,如果丝道毛刺、缠丝多则产品指标中疵点含量会增加。

3 应对策略

针对使用2698孔替代2400孔喷丝板生产1.56 dtex短纤维在生产中遇到的问题,可以通过以下几种途径来解决这些问题,从而稳定生产,提高产品质量。

3.1 提高牵伸倍数

在其他生产条件稳定的情况下,提高牵伸倍数可以提高产品的断裂强度,降低断裂伸长率;但是单纯提高牵伸倍数会造成产品线密度低,生产过程中丝束拉断多,影响装置平稳运行和产品疵点含量。

通过理论分析和生产经验的指导,在适当提高牵伸倍数的情况下,同时对紧张热定型4B/4A、4C/4B、4D/4C这些比率做一些适当的调整,可以提高产品的断裂强度,降低断裂伸长率;同时不会使产品线密度超标、后纺运转率下降。根据生产经验,把牵伸倍数由3.170提高到3.190,将紧张热定型各区比率均上调3%。

3.2 改善热定型加热效果

改善热定型的加热效果可以通过提高紧张热定型各区蒸汽压力、降低丝束厚度、降低生产线速度来实现。

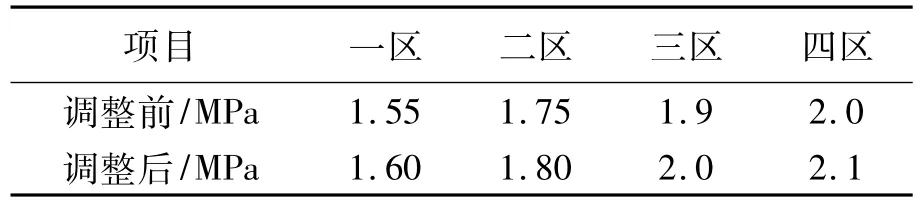

为了强化加热效果,需要对紧张热定型各区蒸汽压力进行调整,但是紧张热定型温度过高又会造成产品强度下降,因此要在适当范围内提高紧张热定型各区蒸汽压力。紧张热定型各区压力调整见表4。

表4 紧张热热定型各区压力调整

在生产允许的情况下,适当降低生产线速度也可以提高丝束的定型效果,提高产品的断裂强度。结合生产情况,把生产线速度由250 m/min降至240 m/min。

丝束的厚度也会影响紧张热定型对丝束的加热效果,因此降低丝束厚度也是一个调整方法。根据生产情况和定型机辊长度,将从集束架上下来之后的丝束整体放宽3 cm。

3.3 保证丝道清洁

为了减少因丝道原因造成产品疵点含量高,规定班组处理缠辊时应认真处理,避免毛丝、断丝带进丝束;另外,每批丝了桶之后要认真做好了桶作业,对丝道认真清理,水浴槽按要求冲洗。

4 调整效果

后纺经过一系列工艺调整,生产得到稳定,产品质量也有所改善。调整前后生产情况和主要产品质量对比见表5和表6。

表5 调整前后后纺生产情况对比

表6 调整前后成品质量指标对比

从表5和表6中的数据可以看出经过调整,2698孔喷丝板生产的原丝在后纺生产过程中,运行平稳,产品质量指标也控制在了优等品的指标范围内,有效提高了产品质量,降低了熔体单耗。

5 结论

从生产情况、产品质量以及工艺调整方案,可以得出以下几点结论:①2698孔喷丝板生产1.56 dtex原丝,由于喷丝板参数差异大,造成原丝指标差异较大,从而造成后纺在生产中调试参数的任务重、时间长;②针对生产情况和产品质量指标的要求,后纺通过提高总牵伸倍数来提高产品的断裂强度,降低断裂伸长率;考虑到总牵伸倍数对纤度的影响,同时对紧张热定型各区的比率做了相应调整;为了提高紧张热定型的效果并保证丝束拉伸的均匀性,提高了紧张热定型各区蒸汽压力,降低了后纺生产速度,增加了后纺丝束的宽度;为降低产品中疵点含量,后纺对丝道进行了调整并保证生产中丝道的光滑清洁。③尽管后纺通过一系列努力提高了装置运转率,稳定了产品质量;但要进一步提高2698孔喷丝板生产1.56 dtex短纤维的产品质量,需要聚酯装置稳定生产,提高对短纤维装置的原料供给量。