制氢装置副产二氧化碳资源化利用

张鲜艳

(洛阳炼化宏达实业有限责任公司,河南洛阳 471012)

CO2大量排放所引发的温室效应,已成为全球普遍关注的环境问题之一,如何从源头减少CO2排放和降低大气中CO2的含量成为挑战人类智慧的难题。但从资源化角度出发,CO2是一种丰富的碳资源,具有多种用途,因此从工业废气中捕集、回收CO2既可以降低大气中CO2的含量,达到减排目的,又可以有效利用碳资源,发展低碳经济,减少经济损失。

洛阳石化制氢装置在制氢的同时产生大量CO2,且在提纯氢气后的解吸气中CO2浓度高,对CO2提纯、精制,生产液态的工业级和食品级CO2产品,具有较好的社会效益和经济效益。

1 CO2回收技术

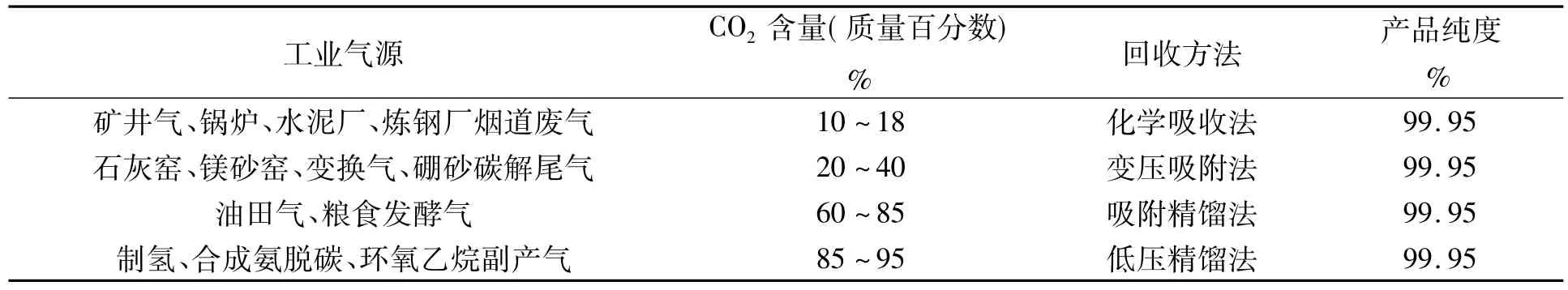

目前国内外分离CO2主要有化学吸收法、变压吸附法、吸附精馏法、低压精馏法等,不同的方法适用于不同的气源,如表1所示。

CO2回收主要用于CO2纯度高、比较容易捕集的炼油、合成氨、制氢、天然气净化等工业过程,虽然钢铁厂和电厂排放的烟道气流量很大,占CO2排放量的40% ~50%,但CO2浓度仅15%左右,分离设备体系庞大,能耗高。因此不同的气源,回收CO2的投资不同,CO2的回收成本从160多元到400多元不等,气源中CO2纯度越低、成分越复杂,回收的成本越高。

表1 回收不同气源的CO2的方法

化学吸收法虽然占据CO2捕集70%的市场,但传统的化学吸收法能量消耗高,且吸收液的价格较为昂贵,不适合广泛使用。变压吸附法主要用于CO2浓度比较高的合成氨等化工行业,用于电厂、水泥厂等烟道气中CO2浓度较低的装置中,成本比较高。吸附精馏法、低压精馏法用于CO2浓度较高的气源。其他的CO2回收技术,如膜分离技术具有投资少、能耗低、设备紧凑、维修方便等优点,但不易得到高纯度的CO2,CO2低温制冷回收技术成本较高。根据不同的气源,开发高效廉价的溶剂、新的分离方法或对现有方法进行优化组合,以降低能耗、损耗和投资成本,是未来的发展方向。

国内拥有CO2回收技术且已实现工业化的公司有:杭州快凯高效节能新技术有限公司、西安热工研究院、大连理工CO2科技发展有限公司、四川天一科技股份有限公司、上海亚联瑞兴气体技术有限公司等。

2 CO2的应用及市场需求

2.1 CO2的应用

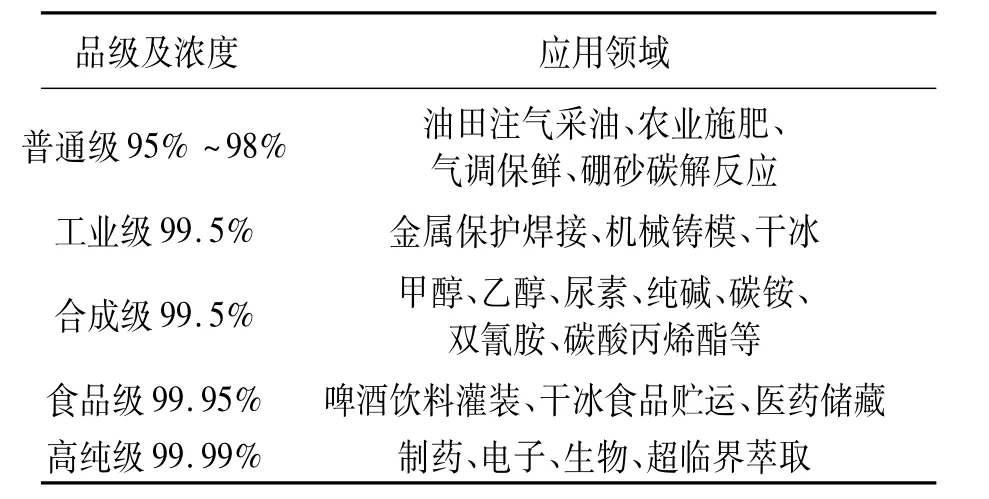

CO2作为一种宝贵的碳资源,已被广泛用于化学合成工业、机械保护焊接、金属铸造加工、农业施肥、果品蔬菜保鲜、啤酒饮料灌装、石油开采、消防灭火、医药卫生等多个行业、领域,各行业对CO2纯度要求不同,如表2所示。

表2 各行业对CO2纯度的要求

CO2是重要的碳一化学原料,除了成熟的化工利用(例如合成尿素、生产碳酸盐、阿司匹林、制取脂肪酸和水杨酸及其衍生物等)以外,现在开发了许多新的用途,如合成甲酸及其衍生物,用CO2生产二甲醚、降解塑料、碳酸二甲酯等。其中制降解塑料、碳酸二甲酯在国内已实现工业化,新奥集团在达拉特旗新能源有限公司建设的微藻生物固碳项目,微藻吸收CO2将其转化成生物柴油、β-胡萝卜素和蛋白质等多种高附加值产品,每年利用CO2达2万t。尽管如此,目前CO2的化学利用依然存在诸多障碍:一是由CO2化学转化而来的新产品、新材料成本较高,认知度低;二是生产工艺复杂,耗能大,且转化率和收率不高。

2.2 国内市场需求

我国的CO2生产厂家约有190家,既有中外合资也有独资的,最大产能为40万t/a,最小为5 000 t/a,2010年总产量为700万t/a左右。预计未来几年,我国对CO2的需求年均增长为20%,到2015年将达到1 200万t/a。饮料行业、烟丝膨化、食品保鲜、气体保护焊等是目前国内CO2的主要消费市场,其中以饮料生产、烟丝膨化的用量最大。从地区分布来看,CO2市场需求发展不平衡,东部及沿海地区市场容量较大,而中西部地区需求不旺,随着中西部的发展,其需求量也会迅速增长。

河南省现有CO2回收装置8套,产能为22.5万t/a,其中南阳天冠集团的规模最大(8万t/a),气源主要是化肥和乙醇生产企业的废气回收。由于经营问题目前开工率不到60%,尚不能满足当地市场20万t/a的需求。消费领域主要以油田注入剂、饮料、烟丝膨化、气体保护焊为主。

3 制氢装置副产CO2的回收利用

3.1 制氢装置副产CO2

洛阳石化4×104Nm3/h制氢装置副产的PSA解吸气中含有物质的量比48%,质量比为80%左右的CO2,组成如表3所示。19.73×104t/a的解吸气可以回收CO2约15×104t/a,剩余的组分仍可以作为装置转化炉的燃料。

表3 解吸气组成

3.2 CO2的回收方案

根据原料气的特点,选择目前国内已工业化的两步提纯法回收CO2,首先用复合胺水溶液法从燃烧后的烟气中捕集提浓CO2,再进行液化精制。

原料气由风机送入吸收塔,尾气由塔顶排出,返回分公司用作燃料气。吸收CO2后的富液由塔底送入再生塔,解吸出的CO2连同水蒸气经冷却分离除去水分后,得到纯度96.0%的 CO2气体,送入CO2精制工段。富液从再生塔上部进入,通过汽提解吸部分CO2,然后进入再沸器,使其中的CO2进一步解吸。解吸CO2后的贫液由再生塔底流出,经贫富液换热器换热后,用泵送至水冷器,冷却后进入吸收塔。溶剂往返循环构成连续吸收和解吸CO2的工艺过程。

精制液化系统共有压缩吸附、冷冻液化、精馏储存三个单元组成。

压缩吸附单元由再生塔顶来的CO2气体,经过冷却和分离器分水后,进入到压缩机中。经过三级压缩、冷却、分水,经出口阀进到分水器中进一步分水,从顶部进到干燥器中。水分、油脂等杂质被床内的干燥剂进一步吸附,不含水的气体从干燥器底下引出,进入吸附床脱除残留的硫化物和一氧化碳。

冷冻液化单元由压缩吸附单元来的气体进入预冷器,用精馏塔顶过来的低温气体预冷后,进到液化器中,再次被液氨冷却,气体进一步降温。使CO2液化降温的液氨由制冷系统提供。

精馏储存单元:经过吸附净化的CO2进入提纯塔中,塔顶分出轻组分杂质,与其它未被吸收的气体混合后返回分公司;塔底CO2纯度达到99.9%以上,经过节流降压后,送到液体CO2贮罐储存,装瓶或装车出厂。

3.3 项目投资及效益

考虑到投资及市场开发,若建设一套5万t/a液体CO2装置,项目界区内投资约需3 000万元,其中提浓装置约1 900万元,液化精制装置约1 100万元。

由于原材料为制氢装置的解吸气,经提取CO2后不影响燃烧热值,故可忽略原材料的成本。回收成本主要有动力和辅助材料消耗、人工成本和其它费用三部分组成,每吨CO2的生产成本约450元(不含增值税)。若每吨以700元/t的价格销售(用于碳酸饮料行业的价格一般为900~1 000元/t左右,用于工业生产的为600~800元/t),有望取得较好的经济效益。

4 结论

利用洛阳石化现有的资源和地理位置优势,建设CO2回收装置生产食品级CO2,既有利于环境保护,又可增加企业产品品种。采用混和溶剂提浓和吸附精馏两步法工艺回收制氢装置的解吸气中的CO2,具有技术成熟,气源稳定,投资少,成本低,有较好的经济效益。