碱抽提工艺脱硫醇升级汽油质量

凌 南

(中国石化南阳石蜡精细化工厂,河南南阳 473132)

南阳石蜡精细化工厂(以下简称精蜡厂)生产的乙醇汽油组分油与国Ⅳ车用汽油标准存在一定的差距,通过分析,主要原因是硫醇含量和蒸汽压偏高,根据国家规定“2013年12月31日起,将在全国范围内实施车用汽油国Ⅳ技术要求”,为满足汽油质量升级,精蜡厂于2013年建设一套7万t/a年轻汽油脱硫醇装置,同时对催化装置稳定塔进行消缺改造,结合混合芳烃加注设施,实现了汽油产品质量升级,有效解决了汽油出厂难的问题,缓解市场汽油紧缺的矛盾。

1 工艺选择

1.1 原料性质

汽油组分油中催化裂化(FCC)汽油占80%左右,经过切割塔将FCC汽油切割成轻、重馏分,分析轻馏分汽油硫化物种类发现,轻馏分集中了汽油中大部分的硫醇。FCC轻汽油馏分性质如下:密度(20 ℃),673.1 kg/m3;硫含量,85 μg/g;硫醇硫,18.5μg/g;氮含量,15.3μg/g;辛烷值(RON),94.3。

1.2 工艺选择

1.2.1脱硫醇设施

采用加氢工艺虽然可使FCC汽油的硫含量大幅度降低,但操作压力及温度较高,设备投资高,且加氢极易引起汽油辛烷值损失及液体收率的降低。目前国内炼油厂的轻质油品脱臭精制,绝大多数采用梅洛克斯(Merox)液—液脱臭和常规固定床脱臭工艺,液—液抽提氧化法脱臭比较适用于汽油中低分子硫醇的脱除,硫醇脱除率也较高。

该厂FCC轻汽油硫醇含量为18.5 μg/g,根据国内脱硫醇技术应用及精蜡厂的具体情况,最终确定采用碱抽提工艺,新上一套7万t/a年轻汽油脱硫醇装置解决硫含量超标问题。

1.2.2催化装置吸收稳定系统改造措施

原稳定塔的操作条件如下:塔顶压力1.05 MPa,进料温度102℃,塔底温度135℃,回流比0.67。该塔正常操作条件应是:塔顶压力 1.05 MPa,塔底温度172~180℃,回流比2~2.5。由此可见,稳定塔底重沸器热源不够,影响了稳定塔的分离精度,造成汽油中轻烃组分过高,是汽油蒸气压偏高的直接原因。

经过催化稳定塔塔顶冷却系统核算,确定增设蒸汽加热器(利旧),将稳定塔进料加热,以提高塔顶回流比来解决汽油蒸气压偏高的问题。相对其它途径来说在降低投资、减少改造工作量方面尤为突出,使塔底脱丁烷油蒸气压达到33~61 kPa的要求。

1.2.3混合芳烃加注设施

由于全馏分汽油与改质汽油调合后,辛烷值和芳烃含量偏低,需要加注芳烃油,其为窄馏分重整芳烃抽提所得的芳烃混合物,包含苯、甲苯、二甲苯及重芳烃。苯的含量基本在10% ~13%,辛烷值较高,可以弥补混合汽油的不足,达到出厂标准。

1.3 流程简述

针对FCC汽油的特点进行切割,仅对重馏分进行加氢脱硫,以求在催化裂化汽油脱硫的同时减少辛烷值损失。轻汽油馏分采用碱液抽提方法,使轻馏分汽油中的硫醇与碱反应生成硫醇盐,之后将溶解于碱液相中的硫醇盐与油品分离,从而达到既脱除硫醇,又降低总硫的目的,且不影响汽油辛烷值,生成的油与重馏分混合后作为汽油产品出装置。分离后的硫醇盐在催化剂的作用下在氧化塔内被氧化成二硫化物,用油品进行反抽提,从而实现碱液的再生。工艺流程如图1所示。

图1 碱抽提脱硫醇工艺流程图

2 流程优化设计

施工中进行了流程优化设计:①给排水系统取消循环冷却给水和循环热水回水,污水系统改为塔区和泵区串联排水,减小了施工难度,并降低了费用。②取消碱渣埋地管线及套管,管线伴热保温后改走地上,布置尽量紧凑美观,节约了施工费和材料费。③取消气相色谱分析仪,通过增加分析频次既确保安全生产又减少投资,仅这一项节约投资30余万元。④用静态混合器替代纤维膜反抽提接触器,且达到预期的反抽提再生效果,节约投资25万元。

3 应用效果

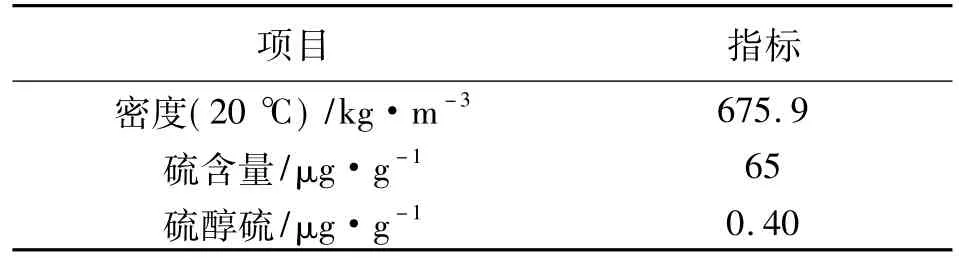

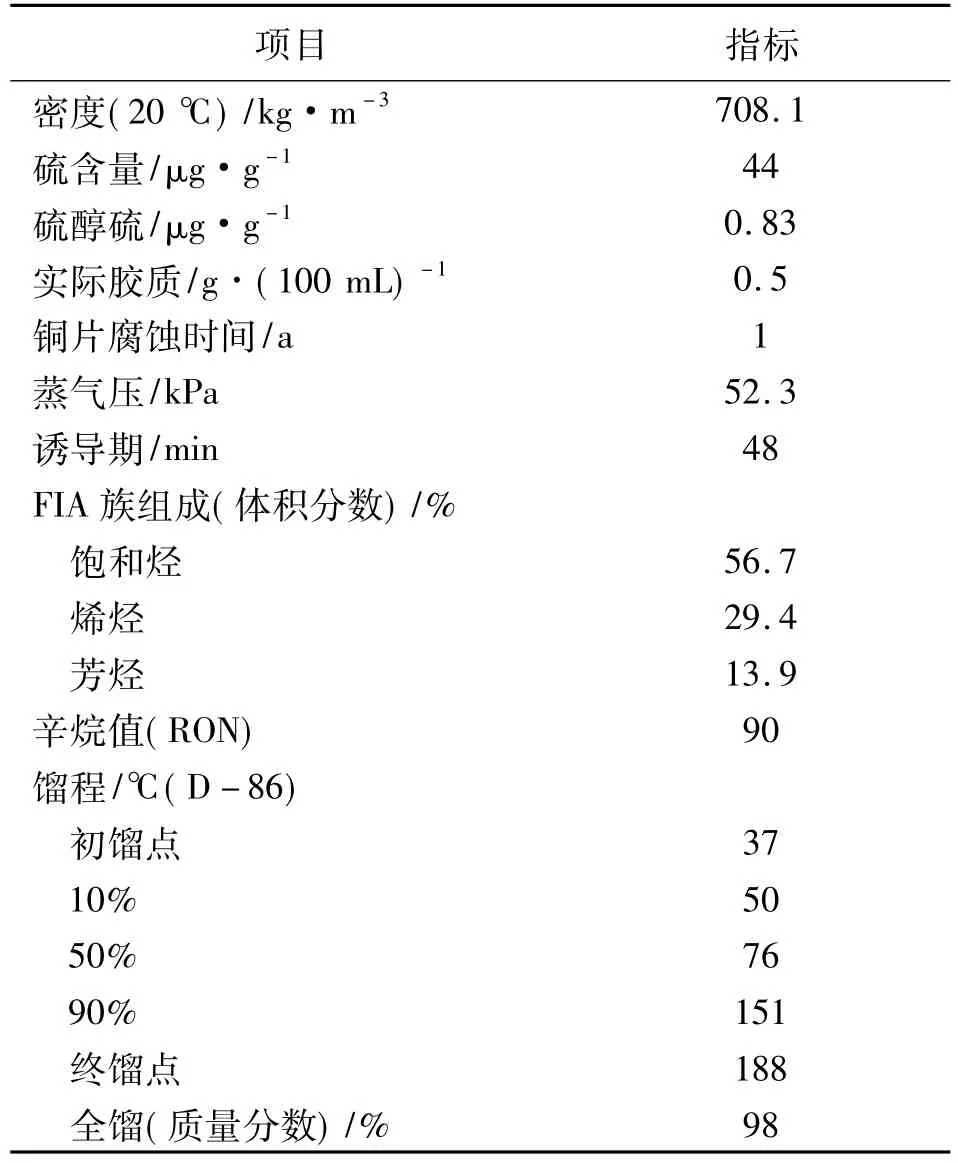

经过装置标定,碱抽提脱除硫醇的轻汽油产品主要性质见表1、表2。

表1 轻汽油产品的主要性质

表2 混合汽油主要性质

装置开工以来轻汽油脱硫醇系统运行平稳,从表1、表2可以看出,经碱抽提脱硫醇之后,轻汽油及混合汽油硫醇含量均在1 μg/g以下,远低于设计值5 μg/g,达到了很好的脱硫醇效果;混合汽油总硫稳定达到国Ⅳ汽油标准规定的50 mg/L以下,降低了汽油的饱和蒸气压。该装置的成功投用为该厂完善加工手段,提升产品质量创造了条件,保证了催化汽油达国Ⅳ汽油标准。

4 结论

①本项目针对精蜡厂催化轻汽油的特点,选用碱抽提工艺技术,通过抽提、反抽提、碱液回收等过程,在脱硫醇、降低汽油蒸气压的同时,维持汽油的辛烷值不降低、烯烃无损失,博士试验及铜片腐蚀试验均合格,产品液收率可达100%。②改造后硫醇含量降至1 μg/g以下,脱硫率基本上接近于原料中硫醇在总硫中的百分含量。轻汽油脱硫醇系统脱硫醇效果明显,保证了国Ⅳ排放要求的清洁汽油,取得了良好的效果,产品质量得到保证,经济效益显著,在同类装置具有应用推广价值。③项目实施过程中流程进行优化设计,节约投资55万元。