高压设备电缆接头温升在线监测系统的研究与设计

文/青岛科技大学机电工程学院 蔡汉明 李昶利 周烨/

0 引言

电力设备由于生产品质、安装质量、使用年数、使用频度及使用环境等影响,造成安装处接触不可靠,温升超出国家规定的允许范围,使得电缆终端绝缘老化,甚至出现击穿损坏等严重后果[1]。为了早期发现设备故障、避免事故,世界各国都投入大量的人力物力,研究故障预测的诊断技术。在实际运用中需将3相温度传感器以保温的方式贴装在电缆附件发热部位的表面,另一只温度传感器用于测量电缆头周围环境温度,通过环境温度和绝缘层内的温度的温差比较,准确地判断电缆头电连接触处温度,运用射频通讯技术对传感器采集到的信号进行无线传输,将实时温度数据送至后台监控中心。开合式互感器获取高压电缆的一次电流,为检测系统提供电源,解决在没有辅助电源的环境条件下电缆头温度采集和现场温度显示的问题。这种测量方法安全可靠,测量数据准确,适用于新设备安装也可以应用与老设备改造。数据采集变送器和显示仪表之间可以采用无线方式进行数据传输,温度异常时发出报警接点信号。监控中心的专家系统软件对运行的历史数据可以通过横向比较、纵向比较的方法,形成运行曲线或统计报表,及时、准确地发现电缆头的故障状态。

将高压带电指示器和电磁耦合取电技术引入高压设备电缆接头温升在线监测,致力于解决接头异常温升的监测问题。主要由三个部分组成:高压带电指示器、数据采集器和高压设备电缆接头温升在线监测,每个系统对应3个数据采集器,采集的数据通RS485总线与上位机进行点对多点通信。图1为系统的总体结构框图。

图1 系统总体结构框图

1 温度采集模块

温度采集模块用NTC10K热敏电阻实现接触式物体表面温度的检测,它的温度测量范围为-40℃~125℃,阻值70K~0.7K。热敏电阻用安装带捆扎在电缆头附件的表层,使发热点传导到电缆头附件表层的局部温度能够保持。

温度采集模块的原理图如图2所示。其工作原理为:由R1、R2、C1、C2和555定时器组成一个多谐振荡器[2]。其中C1为特殊的无极性电容,由涤纶材料制成,有耐高温的特点。R2为NTC热敏电阻,随着温度的上升,电阻不断下降,且温度和电阻关系曲线成非线性。由于R2的阻值随着温度在改变,所以输出的方波周期也在不断改变。通过单片机捕获方波的周期,可以算出R2的阻值,由此可查表得出此时的温度。

图2 温度采集模块原理图

2 电源模块设计

数据采集器采用小CT取电的方式来获取稳定的直流电源无需电池就可连续供电,完全避免了电池工作寿命短、遇高温易爆炸的危险。

CT(current transformer),即电流互感器,它的工作原理和变压器相似。在线路电流变化很大时利用铁心的磁饱和特性,可以得到相对稳定的直流电压,这就是本电源设计的理论依据[3][4]。

图3 小CT取电器原理框图

小CT取电即从高压母线上感应得到交流电能,然后经整流、滤波、稳压、DC-DC变换等,得到稳定的5V电压,为后面的电子电路提供电能,设计框图如图3所示。

图4所示电路的工作原理是:小CT从一次侧感应出交流电压,经过平波电抗的限制,得到一个较小的交流电压,再经过整流桥,得到较小的直流电压,经过稳压电容和泄放电路、滤波电路,得到一个稳定的直流电压,最后经DC-DC电路,得到稳定的5V直流电源下面着重分析整流滤波降压稳压部分电路[5]。

3 监测系统软件设计

在软件开发过程中,采用MPLAB软件作为集成开发环境。利用MPLAB对PIC16F877单片机进行程序编写,通过PICC编译器对代码进行编译[6]。系统软件部分主要由数据采集器和通信接口两大部分组成。其中数据采集器又由以下功能模块组成:温度采集模块(INT0)、节点唤醒模块(定时器0)、数据处理模块、液晶显示模块和存储模块等。图5为系统主程序流程图,图6为温度处理模块软件流程图。

图4 小CT电路原理图

图5 系统主程序流程图

图6 温度处理模块软件流程图

NTC热敏电阻,一般采用查表的方法获取温度值,这就涉及到温度和阻值的对应关系。厂家可以提供温度阻值对照表,但一般的零售商是没有的,那只能通过公式计算得到R-T表。虽然NTC热敏电阻温度和阻值不是呈线性的关系,但通过下面的公式4-1仍能计算出温度和阻值的对应关系:

Rt=R×EXP(B×(1/T1-1/T2))

其中:Rt是热敏电阻在T1温度下的阻值,R是热敏电阻在T2常温下的标称阻值,EXP是e的n次方,T1和T2指K度即开尔文温度,K度=273.15(绝对温度)+摄氏度,B是热敏电阻器的材料常数。

通过公式算出R-T对应表后,存放在数组内,数组内的元素是完成计算的电阻值,数组的下标是温度,这样只要查到对应的NTC阻值,温度自然就知道了。对于单片机的ROM来说,做1度间隔的表是比较现实的,一度以内的温度值可以使用二次插值计算来解决。如果当表比较大的时候,要考虑查表的时间,一般是对经过排序的表使用对分查找的算法来实现。

图7 温升在线监测系统上位机功能框图

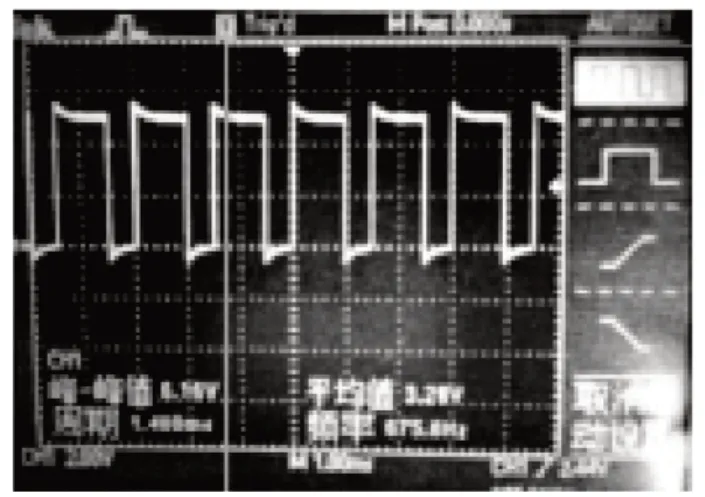

图8 25℃时555输出波形

本系统上位机采用了C#语言在Visual Studio 2010.NET环境下编程完成。.NET继承了大量实用的类库,本系统上位机部分主要使用Serial Port类和Thread类进行串口通信与多线程编程。Serial Port类为应用程序提供了通过串口收发数据的简便方法,具有功能强大,通信快速和实时性好等特点。

在软件设计过程中采用模块化的程序设计方法,这样有助于程序复用、修改和系统调试。总体结构框图如图7所示。主要分为登录模块、用户管理模块、节点管理模块、数据管理模块和串口模块。

4 温度采集模块的测试

温度采集模块是由555芯片和NTC电阻等组成一个多谐振荡器,在温度为25℃时实测波形如下图6-2所示,鱿鱼NTC在25℃时的阻值为10K,和电阻R1阻值相等,所以此时占空比为2:1。

然后加热NTC,当温度升高时,NTC阻值下降,此时波形周期变短,高电平和低电平时间均变短,如图8-图9所示。

5 集成测试环境

为了对所设计的温度在线监测系统进行实验验证,在三相电缆接头上分别安装了数据采集器。三相电缆接头的温度信息可以通过液晶屏的面板显示。实验时,断路器通电电流为AC1375A,通电时间为6小时,分别记录在1、2、3、4、5和6小时的温度值,液晶显示仪表与热电偶标定装置对比数据如表1所示。

从以上数据可以看出,测温系统所测得温升与标定仪所测温升基本一致,误差在土1.5℃以内,主要在读数产生的误差。测温装置与标定仪所测温度有一定的偏差,产生的原因是测温点不在同一点,标定仪更接近接头,温度略高,而测温装置离触头略远一点,导致二者之间存在一定的温度差,但从所测数据可以看出,二者之间差值相对固定,且在实际应用中均是以温升大小来反映测温仪器接触性能的,从而说明该测温装置可以准确地测量出断路器的实时温升。

图9 加热后555输出波形

同时对高压设备电缆接头温升在线监测系统进行了耐高温试验,将设备放在125℃恒温箱内连续工作10小时,在整个试验过程中测温系统均工作正常。

6 总结

温度的异常变化往往是电气设备故障或事故的直接表征和前期预兆,所以通过对温度的实时在线监测,结合温度变化量的特征和具体监测对象的特点,综合分析、诊断和确定引起温度异常的“病根”,可以将事故隐患消除在萌芽状态。本文设计的系统可以对高压设备电缆接头温升进行在线实时监测,及时发现故障。试验表明该系统工作性能稳定,测温数据准确。

[1] 任燕霞.实时在线无线温度监测预警系统的研究与应用[J].科技传播,2011,8:145-146.

[2] 康华光.电子技术基础数字部分(第五版)[M].北京:高等教育出版社,2005.

[3] 郭吉伟,梁魁,董凌凯.有源电子式电流互感器高压侧电源的研究[J].四川电力技术,2008,31(3):54-56.

[4] 崔莉,鞠海玲,苗勇等.无线传感器网络研究进展[J].计算机研究与发展,2005,42(1):163-174.

[5] 吕丽娟.基于无线传感器网络的振动监测系统的研制[D].大连:大连海事大学,2007.

[6] 孙燕,刘爱民.Protel99设计与实例[M].北京:机械工业出版社,2002.

表1 显示仪表与标定装置的温升对比数据