并联双线圈电磁系统的设计及分析

文/沈阳工业大学 电气工程学院 蔡志远 赵自立/

0 引言

随着国民经济的发展,低压开关电器的用量日益增加,对其性能的要求越来越高。电磁系统作为低压开关电器的重要组成部分,其特性直接影响电器整体的性能。近年来对电磁系统的研究主要集中在以下两个方面:一方面通过选用新型材料,优化电磁系统结构和尺寸以提高可靠性、降低生产成本和减少损耗[1],另一方面通过用外部监测控制电路控制线圈工作的方法来提高可靠性、节省能耗[2-3]。传统的单线圈电磁系统虽然能可靠吸合和保持,但其吸力和反力特性配合不佳,并且保持时损耗较大。为改善其性能,本文研究了并联双线圈电磁系统的设计和动态特性。

本文首先介绍了线圈结构、电磁系统的工作原理[4]及其应用实例。采用Ansoft3D电磁场瞬态求解器对电磁系统动态特性进行了仿真分析,得出了线圈电流、衔铁位移和衔铁速度随时间变化的特性曲线,验证了电磁系统的节能特性。

1 电磁系统工作原理

以U型电磁铁为例加以说明,铁心上两个绕组并联。电磁铁结构原理如图1(a)所示,在衔铁吸合的过程中,两个线圈并联运行作为激磁源,当衔铁运动到适当位置,断开起动线圈,由保持线圈单独工作。

图1 电磁系统的结构及工作原理图

线圈工作原理如图1(b)所示,常闭开关S由衔铁位置控制。在开始吸合时S处于闭合状态,两线圈并联于电路中,此过程中系统安匝数有两线圈共同提供,总的安匝数很大,衔铁受到的电磁力足以克服反力开始运动,使衔铁向铁心靠近,当衔铁达到适当位置时,S打开,启动绕组所在支路断开,但由于泄流二极管D的存在启动绕组电流经过一个泄放的过程逐渐变为零 ,此后,回路中只有保持绕组工作,此时电流较小,安匝数小,但衔铁已经有了较大的运动惯量,将继续靠近铁心运动,使气隙减小,绕组仍能产生足够大的吸力使铁心完全闭合并符合触头压力的要求。由于保持绕组的安匝数较小,故可大幅减小损耗;而运动过程中切换电流也减小了完全闭合时的运动惯量。

2 电磁系统的应用

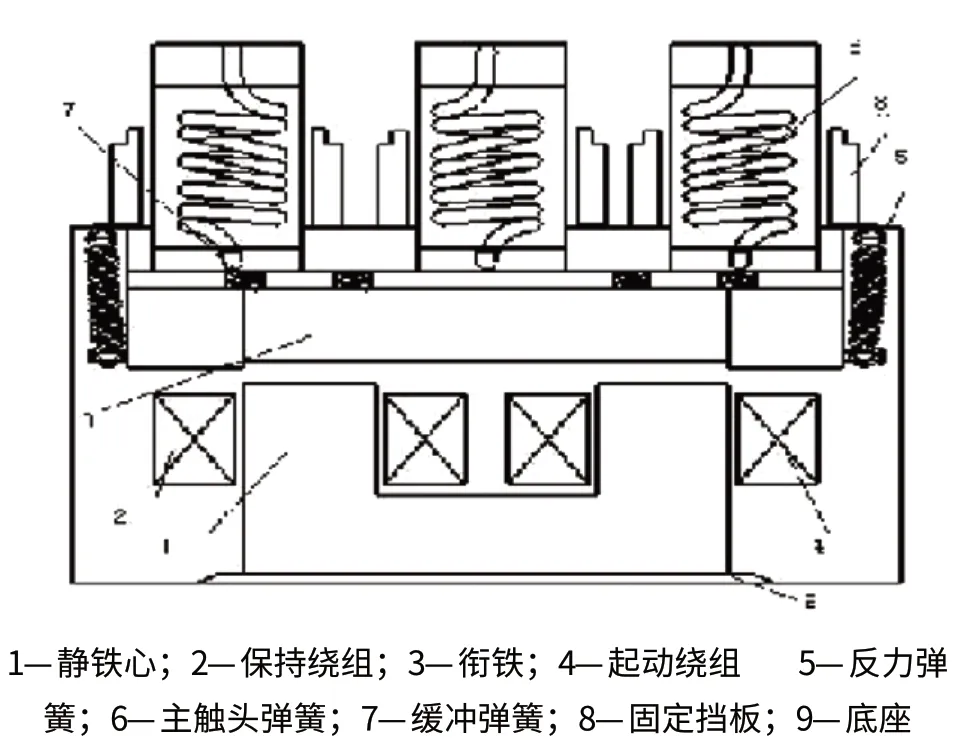

应用上述结构对690V/1250A控制与保护开关电器的电磁系统进行设计。从其工作原理可以看出,合闸过程中起动线圈起主要作用,而保持能耗取决于保持线圈。因此,设计时可适当调整起动线圈电流来优化电磁系统吸合特性,在满足触头压力的情况下尽量减小保持线圈安匝数以减小保持能耗。衔铁和静铁心的设计可根据反力特性,按传统方法进行初算。电磁系统及反力系统如图2所示。从图中可看出其反力主要包括反力弹簧的拉力、主触头弹簧拉力、运动部件重力以及缓冲弹簧作用力。合闸过程中电磁吸力克服系统反力做功使衔铁吸合。

其静态反力特性如图3所示。对于分断过程,分断时间可以计算;下文中将介绍采用Ansoft3D瞬态求解器对其合闸的动态过程进行仿真分析。

图2 电磁系统和反力系统平面结构图

图3 系统静态反力特性曲线

2.1 仿真模型的建立及材料的分配

由于传统的静态特性分析不能得出有效的动态特性,本文采用Maxwell Ansoft3D电磁场瞬态求解器对其动态特性进行分析[5]。仿真模型包括衔铁、静铁心、起动绕组、保持绕组、运动域和计算域六个部分组成,其3D仿真模型如图4所示。由于该模型较为简单可在Ansoft工作界面中直接建立模型。每个部分都需要设置材料的属性。为了减少速度通量的影响,必须考虑在分合闸过程中电磁体中涡流的影响,所以动静铁心的材料设置为硅钢片;两线圈材料设置为铜;其余部分材料设置为空气。

图4 电磁系统三维仿真模型

2.2 激励的施加和边界条件的给定

由于需要在和闸过程中对励磁绕组进行控制,以实现由双线圈工作切换为保持线圈单独工作。因此,需要引入外部电路作为激励源和Ansoft进行联合仿真,通过场路耦合来实现励磁绕组的特殊激励。外挂电路如图5所示。外电路中电感名称要和模型中将要添加的绕组名称一致,否则将无法调用。

图5 激磁绕组控制电路?

三维瞬态场中,边界条件包括磁场强度切向分量恒为零边界条件,绝缘边界条件,对称边界条件和主从边界条件。该模型中,系统同默认的边界条件比较合适,因此,不需要制定其边界条件。

2.3 模型的剖分和求解设定

根据本次仿真分析的需要,采用手工剖分的方法对模型进行剖分。首先,因为要研究衔铁的运动特性,所以运动域和衔铁的网格剖分需要加密一些;静铁心和励磁线圈尺寸在一个数量级且都属于固定件,其网格尺寸可稍微放大;求解域的网格尺寸可以设定到更大。按以上原则设定网格尺寸,然后进行剖分即可。仿真模型模型剖分结果如图6所示。

图6 有限元模型剖分图

剖分完毕后,还要定义衔铁运动的机械属性。因为运动部件是衔铁,所以需要对衔铁在运动区域内的机械运动属性进行设定。首先,对运动方式和运动的参考方向进行设定;然后,对运动范围进行设定,需要注意的是,软件内部规定运动部件和固定部件不能接触,故运动范围应稍小于气隙范围;最后,是对运动初速度、运动部件质量、阻尼系数和系统反力的设定,因为衔铁与动触头及一些紧固件相连,应把这些物体的质量归算到衔铁上。

3 仿真结果对比分析

应用上述方法对额定电压为110V的并联双线圈电磁系统进行分析和研究。仿真时间为160ms,步长为1ms。分别对单线圈和并联双线圈电磁系统动态特性进行了仿真。从仿真结果可见并联双线圈到的启动电流最大值为14.18A,在60ms时起动绕组断开,其电流逐渐变为零,保持绕组电流稳定后在0.53A左右,而相同安匝数的单线圈稳定保持电流为21.24A ,其电流-时间特性对比曲线如图7所示。

图7 双线圈结构电流-时间的关系特性

图8 衔铁的动态吸反力特性对比

如图8所示,在12.5ms时吸力等于反力,之后吸力均大与反力并且趋势相同,两者配合良好。根据触头系统的计算,触头终压力不小于275N即可,双线圈电磁系统衔铁停止运动时每个触头上的压力约为440N;单线圈电磁系统每个触头压力约为1800N,两者均符合设计要求,但单线圈结构由于触头压力过大单线圈结构触头发生冷汗现象的可能性增大。衔铁的位移-时间特性和速度-时间特性对比图分别如图9和图10所示。从图9可知单线圈结构衔铁在52ms是完全闭合,而双线圈结构衔铁在66ms是完全闭合。从仿真结果可得出并联双线圈结构衔铁和铁心接触时速度为1.073s/m,单线圈结构两者接触时的速度为1.655s/m。

图9 衔铁的位移—时间特性曲线

图10 衔铁的速度—时间特性曲线

通过对仿真结果的分析得出传统结构和双线圈切换结构的主要性能参数对比如表1所示。

表1 两种结构主要性能参数对比

表1给出了并联双线圈切换电磁系统结构和传统单线圈电磁系统结构主要性能参数的对比,前者与后者相比可以节省96%的电能,碰撞惯量也有明显减小,提高了电器的使用寿命,但合闸时间稍长。

4 结论

通过对并联双线圈电磁系统的研究及对应用实例的仿真分析,得出以下结论:

(1)并联双线圈电磁系统双线圈切换简单,容易实现;吸合过程和保持过程分别由两个线圈控制,便于结构参数优化。

(2)利用Maxwell Ansolt3D动态求解器对电磁系统动态特性进行仿真分析,具有直观性好、计算精确的优点,但是计算量较大。

(3)与传统单线圈电磁系统相比,起动安匝数相同时,并联双线圈可以大幅降低能耗,减小运动惯量,吸反力配合特性更好,但吸合时间稍长;可以通过适当增加启动绕组安匝数来减少合闸时间而不改变保持能耗。

[1] 娄建勇,荣命哲,邹洪超.等.单线圈单稳态永磁式接触器机构动力学特性仿真分析[J].中国电机工程学报,2004,24(4):120-124.

[2] 刘颖异.陈德桂.双线圈节能接触器的动态特性仿真及优化[J].中国电机工程学报,2006,26(20):16l-165.

[3] 许志红,张培铭.智能交流接触器全过程动态优化设计[J].中国电机工程学报,2005,25(17):159-164.

[4] 周茂祥. 低压电器设计手册. 北京:机械工业出版社,1992.

[5] 唐武进,陈德桂,耿英三.直流电磁系统分析软件开发与应用.电机电器技术,2004 ,1:12 -14.