拌和时间及拌和温度对橡胶沥青性能的影响

赵 强

(邯郸市交通局公路工程二处,河北 邯郸 056001)

利用废旧轮胎作为橡胶沥青生产原料,不仅可以改善路面性能,延长路面使用寿命,而且可以减轻废轮胎带来的环境压力,在创造经济价值的同时,也顺应了以人为本、节能减排、资源循环利用、保护环境的时代要求,符合我国提出的建设节约型社会和发展循环经济的政策,也符合我国当前公路建设可持续发展的需求。

1 橡胶沥青性能影响因素分析

橡胶沥青的性能受诸多因素的影响,概括起来可分为内因和外因。内因包括橡胶粉的目数、掺量、沥青的种类、外掺剂等,外因包括拌和工艺、拌和时间、拌和温度等。

在工程应用中,橡胶沥青的技术性能至关重要,当原材料一定时,若生产工艺不当,将对橡胶沥青混合料的性能产生很大影响[1]。例如,若反应时间过少,则橡胶沥青中存在着较大的胶粉积聚团体,沥青胶体结构中的分散相大部分没有与胶粉结合形成稳定体系;若搅拌时间过长,溶胀引起的橡胶颗粒体积增加与脱硫降解导致的橡胶颗粒的体积减小处于不平衡状态时,黏度会降低。由此可见,控制好橡胶沥青的生产工艺非常关键,是保证橡胶沥青技术性能优良的前提。本文将在理论分析的基础上,通过大量试验来探讨搅拌时间、拌和温度对橡胶沥青性能的影响。

2 原材料的选择

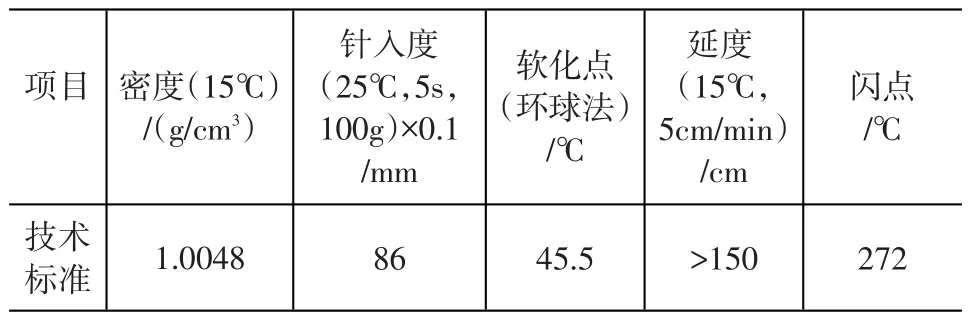

橡胶粉是废旧橡胶制品经切割、粉碎加工而成,也称橡胶屑。路用橡胶粉的来源通常为废旧轮胎,故也称为废胎胶粉。橡胶粉质量的优劣直接关系到橡胶沥青的技术性能。在橡胶沥青技术成熟的国家,对路用橡胶粉都制定了相关的技术标准[2],这有利于保证橡胶沥青质量的稳定。我国橡胶粉生产技术相对落后,橡胶成分十分复杂,含有几十种对橡胶沥青有效的成分,分析橡胶成分的过程也很繁琐,仪器设备并不常见,这给我国路用橡胶粉技术标准的制定带来了很大的困难。因此试验选用的橡胶粉必须符合交通运输部颁布的《路用废胎硫化橡胶粉》(JT/T 797—2011)中的物理技术指标、化学技术指标要求,见表1与表2。基质沥青选用70#沥青,指标如表3所示。

表1路用橡胶粉的物理技术指标

表2路用橡胶粉的化学技术指标

表3 基质沥青基本指标

3 拌和时间的确定

大量试验结果表明,在高温下,橡胶沥青反应时间越长,橡胶沥青的高温性能就越低。为了确定出合适的反应时间,很多国家开展过关于反应时间对橡胶沥青性能影响的研究。巴西的研究人员是通过比较相同粒径的橡胶粉的溶胀变化,采用0.5~2mm研磨粉碎的橡胶粉和AC50/70的基质沥青在190℃下反应,得到橡胶沥青的黏度、软化点、针入度、弹性恢复等主要性能参数随反应时间的变化而变化的关系曲线[3]。南非确定的反应时间为1~4h,澳大利亚为1~2h,智利为1h,美国加利福尼亚州为不小于45min,美国德克萨斯州为为不小于30min,美国亚利桑那州为1h。溶胀时间是影响橡胶沥青质量的关键因素。胶粉颗粒在热沥青中会一直持续反应,而橡胶沥青从开始加工到施工结束冷却这个过程中温度都一直处于变化之中,因此不利于橡胶沥青的质量稳定。如果能找出胶粉细度、温度、时间与橡胶、沥青的反应程度的关系,那将成为控制橡胶沥青质量的重要依据。

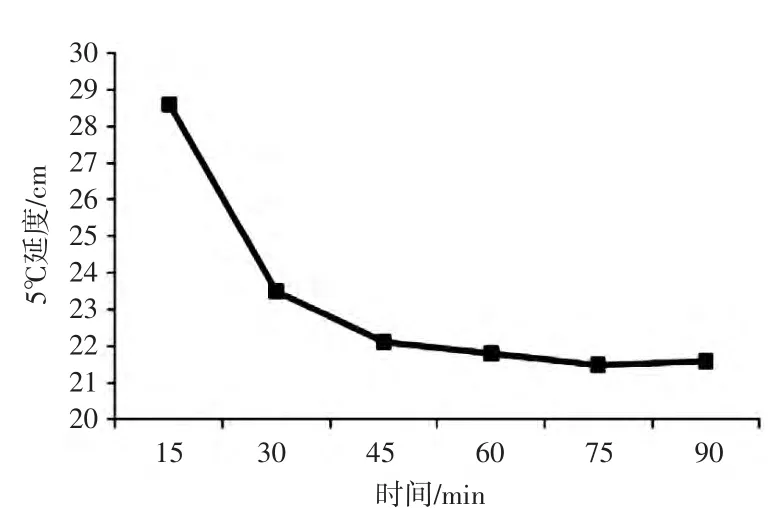

本研究选取60目橡胶粉,掺量为20%,基质沥青为70#石油沥青,试验温度为190℃,选定15min、30min、45min、60min、75min、90min 六个不同搅拌时间,对制成的橡胶沥青进行常规试验,试验结果如图1~图4所示。

图1 软化点—反应时间曲线

图2 针入度—反应时间曲线

图3 5℃延度—反应时间曲线

图4 180℃布氏黏度—反应时间曲线

由图1~图4可以看出,在反应时间为60min时,软化点和180℃布氏黏度达到峰值;针入度和5℃延度呈现出随着反应时间的延长而逐渐减小的趋势。结合已有研究成果可知,若反应时间过短,则沥青胶体结构中的分散相大部分没有与胶粉结合形成稳定体系,在拉应力作用下胶粉积聚团本身会被分裂,最终导致橡胶沥青的抗拉能力下降。若搅拌时间太长,则溶胀引起的橡胶颗粒体积增加与脱硫降解导致的橡胶颗粒的体积减小处于不平衡状态,黏度会降低,针入度和延度呈减小趋势。因此,本文建议制备橡胶沥青时的最佳反应时间为60min左右。

4 拌和温度的确定

加工温度是影响橡胶粉和沥青反应效果的另一个重要参数。各国甚至各地的加工温度标准都不一样,但基本集中在180~200℃左右[4]。如南非规定拌和温度范围为180~210℃;澳大利亚规定不低于180℃,同时认为温度高于200℃会导致天然橡胶老化;美国加利福尼亚州规定的拌和温度范围是190~218℃,德克萨斯州为175~215℃,亚利桑那州为163~191℃;智利为180~200℃。

在橡胶沥青加工过程中,反应温度直接影响到最终生产的橡胶沥青的性能。一般来说,沥青的温度越高,其黏度越小,橡胶粉在沥青中越容易分散,橡胶粉越容易溶胀,从而导致橡胶沥青的黏度提高[5];反应温度越高,沥青的老化也越严重,同时在高温下,橡胶粉内部的脱硫反应也越严重,从而导致橡胶沥青的黏度降低。

本文在确定了最佳反应时间的基础上,对橡胶沥青进行常规性能测试和老化试验,试验结果见表4。

表4不同反应温度条件下橡胶沥青的性能试验结果

分析表4可知:随着拌和温度的升高,橡胶沥青的软化点和黏度逐渐增大,针入度逐渐降低,延度在190℃左右出现峰值;当反应温度较低时,基质沥青的黏度较小,胶粉在沥青中比较容易分散,进而得以充分地溶胀,橡胶沥青的黏度也随之逐渐增大,但当反应温度高于190℃后,虽然橡胶沥青的黏度还在增大,但其抗老化性能逐渐降低。因此,建议橡胶沥青的最佳反应温度为190℃。

5 结论

(1)搅拌时间太长,橡胶沥青的黏度会降低,针入度和延度呈减小趋势。因此,建议制备橡胶沥青时的最佳反应时间为60min左右。

(2)当反应温度较低时,基质沥青的黏度较小,当反应温度较高时,橡胶沥青的黏度会增大。结合对抗老化性能的考虑,建议橡胶沥青的最佳反应温度为190℃。

[1] 石洪波,邹明旭,廖克俭,等.废橡胶粉改性道路沥青的研究发展[J].化学工程与工程技术,2005(2):27-30.

[2] 陶国良,杨基和,王占华,等.精细胶粉改性石油沥青材料[J].江苏石油化工学院学报,2000,12(3):16-19.

[3]董诚春.胶粉改性沥青的生产及在公路建设中的应用[J].特种橡胶制品,2003,(6)3:19-23.

[4] 李志栋,黄晓明,侯曙光,等.应用测力延度试验评价改性沥青的低温性能[J].公路交通科技,2005,22(5):17-18.

[5] 黄彭,吕伟民,魏晓静,等.橡胶粉改性沥青混合料性能与工艺技术研究[J].中国公路学报,2001,14(增刊):4-7.