柔性基层沥青路面混合料组成设计方法

赵 若

(邢台市交通运输局,河北 邢台 054000)

0 引言

国外对柔性基层沥青路面进行了长期的应用和研究,取得了一系列成果,但沥青稳定基层在我国研究刚刚开始,其设计理论和技术依据还很不完善。对沥青稳定碎石不同的设计方法国内均有研究,然而有关如何针对我国重载超载严重的重交通荷载特点,选择最合理的方法进行柔性基层材料设计的研究较少,但这对于引进并推广应用这种路面结构至关重要。为此,采用常用的三种设计方法对柔性基层路面组成进行差异分析,以确定合理、可行的路面设计方法。

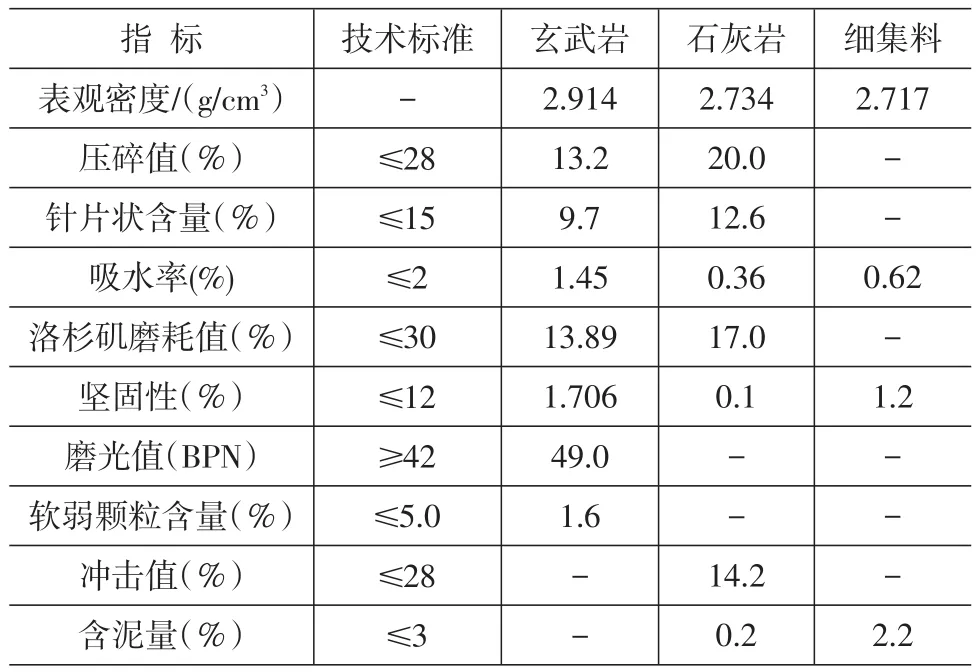

1 集料性质

考虑此路面设计是针对重交通荷载的,粗集料一般采用玄武岩和石灰岩两种,其中上面层采用硬度及耐磨性较好的邯郸武安产玄武岩,中面层和底面层采用华北地区常见的优质石灰岩。细集料采用邯郸涉县产的石灰石,采用经专用设备加工制成的基质砂。填料选用邯郸涉县石灰石研制的矿粉,其密度为2.757g/cm3。主要集料技术指标详见表1。

表1 粗细集料的质量技术指标

2 集料级配

根据一般路面结构的厚度,初步选定上面层采用AC—13C型沥青混合料,中面层采用AC—20C型沥青混合料,下面层采用AC—25C型沥青混合料,这三种沥青混合料的级配见表2。

表2 沥青混合料矿料级配表

3 沥青结合料性质

在沥青混合料中起胶结作用的沥青类材料(含添加剂、改性剂等)称为沥青结合料,其流变性与温度有着十分密切的关系。低温时,沥青材料的黏度增大,流动性低,表现出较强的弹性性质;在极低的温度下却又表现出明显的脆性,这就是导致沥青路面在冬季容易出现开裂现象的主要原因。在高温时,沥青材料弹性降低,表现出明显的塑性流动。这是导致沥青路面高温车辙损害的主要原因。在常温时,沥青是一种典型的黏弹性综合体,且具有依赖于温度和加载时间的黏弹性性质,沥青混合料在荷载作用下的变形也具有随温度、荷载作用时间而变的特性[1]。

为了选用适宜的沥青结合料,对SK70、AH70、AH50、壳牌70SBS、KL50SBS等沥青与改性沥青进行了技术指标检测,并检测了Superpave高性能沥青路面的高温性能指标[2],以便于分析沥青混合料的高温稳定性。为了保证沥青路面面层具有良好的抗车辙性能,决定采用高温性能最好的壳牌SBS—70#改性沥青用于上面层和中面层,中港AH—70#基质沥青用于底面层。参照重交通道路石油沥青技术指标,按照《公路工程沥青及沥青混合料试验规程》(JTJ 052—2000)相关试验方法进行试验,试验结果见表3。

表3 壳牌SBS—70#改性沥青及AH—70#基质沥青技术指标

4 路面混合料组成设计

4.1 马歇尔法(Marshall)

根据马歇尔法(Marshall)分别对上面层AC—13C、中面层AC—20C、底面层AC—25C沥青混合料进行试件成型,并检验沥青用量与密度、饱和度、稳定度之间的关系,依据试验规范确定试验结果:上面层油石比范围为3.6%~4.2%,最佳油石比为3.90%,所对应的毛体积密度为2.468g/cm3;中面层油石比范围为3.6%~4.1%,最佳油石比为3.85%,所对应的毛体积密度为2.474g/cm3;底面层油石比范围为3.6%~4.0%,最佳油石比为3.70%,所对应的毛体积密度为2.480g/cm3。

4.2 旋转压实试验机法(GTM)

旋转压实试验机法于20世纪80年代初期首先应用于美国军用机场,后经科研人员研究开发,形成GTM设计方法,于20世纪90年代被应用于重交通沥青路面配合比的设计,现已被公认为是解决柔性路面材料配合比设计与质量控制问题的有效手段。与传统的马歇尔试验相比,GTM法最大限度地模拟了汽车对路面的实际作用情况。GTM法通过推理进行材料的力学分析和设计,最佳沥青用量的确定主要依靠3个指标:应变比、抗剪强度安全系数GSF、最大密度。GTM法可以根据汽车对路面的实际作用压强来设计沥青混凝土,该试验机采用类似于施工中压路机作用的搓揉方法压实沥青混合料,从而模拟了现场压实机和随后汽车对路面的作用,通过旋转压实,使试模中沥青混合料密度达到汽车轮胎实际作用于路面时所产生的密实度;GTM法以推理的方法来设计沥青混凝土,克服了马歇尔等经验方法的不足,设计沥青混合料时充分考虑了轮胎与路面接触的实际情形,可设计出满足实际荷载作用且抗变形能力强的沥青混合料,使设计的沥青混合料的抗剪强度大于其所受的剪应力,同时,使其所产生的应变控制在适当的范围内。因此,GTM法可较真实地模拟实际路面材料的受力状况以及预测材料到服务期限末的应力应变力学性质,从而可避免路面材料的早期破坏。

根据规范ASTMD 33887—96,进行不同油石比情况下的GTM试验[3],最终确定上面层的最佳油石比为3.6%,对应密度为2.530g/cm3;中面层最佳油石比为3.6%,对应密度为2.480g/cm3;底面层最佳油石比为3.3%,对应密度为2.500g/cm3。

4.3 SGC旋转压实体积法

马歇尔试验存在的与路面设计不挂钩、对于不同交通荷载对混合料技术指标要求的不同没有精确的判断、试件成型方法不能模拟行车的压实过程等缺陷日益凸现。而Superpave旋转压实法采用旋转压实机SGC成型试件,能将室内混合料逼真地压实到实际路面荷载条件下所达到的密实状态,同时压实试件能适应大尺寸集料,基本满足了试件仿真压实的目的。采用SGC旋转压实仪揉搓成型试件,加载压力为600kPa,旋转速度为30转/min,压实角为1.25°。成型试件时,预估初始沥青用量根据大马歇尔试验确定,油石比间隔为0.5%,为了与大马歇尔试验对比,拌和后不进行短期老化,直接装入试模中。

上述三种设计方法的差异可通过不同的试验进行分析研究。以上面层为例,混合料的SGC旋转压实空隙率、稳定度、饱和度、密度与沥青含量之间关系曲线的试验结果见图1。

图1 油石比与SGC技术指标关系曲线图

由图1中的关系曲线可以确定:沥青混合料最佳油石比范围为3.41%~4.27%,最佳油石比为3.84%,所对应的毛体积密度为2.527g/cm3。同理,可确定中面层及底面层对应的指标。为了便于分析,现将各试验方法确定的最佳油石比汇总于表4。

表4 各试验方法确定的最佳油石比汇总表

5 结论

由表4可以看出,无论矿料最大公称如何,在级配完全相同的情况下,Marshall法确定的最佳油石比最大,SGC旋转压实法次之,GTM旋转压实体积法确定的最佳油石比最小。采用GTM旋转压实法设计的沥青混合料拥有最大的对应密度,SGC旋转压实法次之,而Marshall法设计的混合料对应密度最小。

从试验结果还可看出,采用GTM旋转压实法设计的沥青混合料具有最大的对应密度和最小的沥青用量,这就要求在施工过程中施加较大的压实功能,可以达到加强混合料矿料颗粒间的嵌挤锁结作用,提高混合料的抗剪强度及沥青路面的抗车辙性的目的。采用SGC旋转压实法设计的沥青混合料在抗车辙性能方面介于上述其他两种方法设计的沥青混合料之间。综合上述分析,采用GTM旋转压实法设计重交通条件下的柔性基层沥青路面混合料较为适合。

[1] 徐世法.表征沥青及沥青混合料高低温蠕变性能的流变学模型[J].力学与实践,1992(1):37-40.

[2] 魏密.SBS改性沥青混合料的设计方法及其高温流变性研究[D].重庆:重庆交通学院,2004.

[3] 聂承凯.GTM在重载交通沥青路面设计中的应用[J].山西交通科技,2004(2):9-12.