时效态高强铝合金热变形行为及微观组织演变

李 萍,陈慧琴

(太原科技大学,太原 030024)

高强铝合金是航天航空领域的主要结构材料[1]。随着科学技术的发展,航天航空工业对高强铝合金锻件的综合性能提出了更高的要求。近年来,合金成分优化设计、合金组织结构超细化、新型制坯和成形加工的发展及热处理制度的完善,成为发展高性能铝合金锻件的重要方向[2-4]。Al-Zn-Mg-Cu 高强铝合金主要应用于飞机重要部件的制造,如制造超厚板材和大型锻件[5-7]。近几年,针对7XXX系铝合金的热变形流变应力行为、本构方程和热加工后微观组织进行了大量模拟研究[8-10]。高强铝合金锻件的多向锻造过程是一个多工步多火次复杂的热力学过程。该过程中,伴随微观晶粒组织的演变,既有粗大难溶相的碎化和弥散化,又有其它相的析出过程,使得该合金热变形组织演变变得复杂,进而影响变形力学行为。因此,本文以新型Al-Zn-Mg-Cu合金过时效和时效态材料为对象,研究其热变形力学行为及微观组织的演变,为高强铝合金大型厚板锻件多向锻造工艺提供理论依据。

1 试验材料与方法

试验材料为Al-7.6Zn-1.5Mg-1.75Cu-0.12Cr.材料经过均匀化退火和改锻后,再采用400 ℃/14 h的过时效处理制备过时效态试样;时效态试样直接取自经过470 ℃/2 h+200 ℃/h时效处理的该合金厚板锻件。

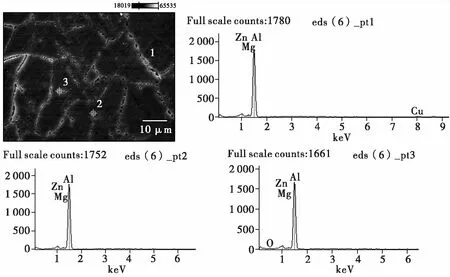

如图1所示为时效态试样的SEM组织和成分测试结果。由图可知,晶粒内亚晶界上,点1处析出物的主要元素成分为Al、Zn、Mg和Cu,点2、3处析出物的主要元素成分为Al、Zn、Mg及O,且大部分析出物形状近似球状,所以组织中主要的沉淀相可能为GP区,部分晶界上的析出物可能为η′过渡相、η平衡相或T(AlZnMgCu)相。析出相细小均匀,尺寸大于1 mm的析出粒子的含量约为4.94%.

如图2所示为过时效态试样的SEM组织和成分测试结果。由图可知,点1处析出物主要元素成分为Al、Cu、Mg、O,其中Cu的含量很高, 且形状为块状的难熔相,可判断此析出物为S(CuMgAl2)相粒子;点2处析出物主要成分为Al、Cu,则说明此粒子可能为θ(Al2Cu)相。部分晶粒内部和晶界上存在大量的析出相,其中尺寸大于1 mm的析出相粒子的含量约为6.07%.

图2 过效态试样SEM初始组织和析出相成分Fig.2 SEM starting structure and precipitated phase constituent of the as-overaged samples

实验用试样为加工成φ8 mm×12 mm的圆柱体试样。热压缩试验在Gleeble-1500D热力模拟试验机上进行,变形温度为300 ℃~420 ℃,应变速率0.01 s-1~1 s-1,变形程度为50%.试验过程中,试样两端垫有石墨纸,以消除接触面上的摩擦。压缩后的试样立即进行水淬处理,以保留高温变形组织。用线切割的方法将变形后的试样沿纵截面对半剖开,对试样进行研磨、抛光和腐蚀。腐蚀液采用混合酸溶液:1%HF+1.5%HCl+2.5%HNO3+95%H2O.用ZAISS光学显微镜进行组织观察分析。

2 结果与分析

2.1 应力-应变曲线

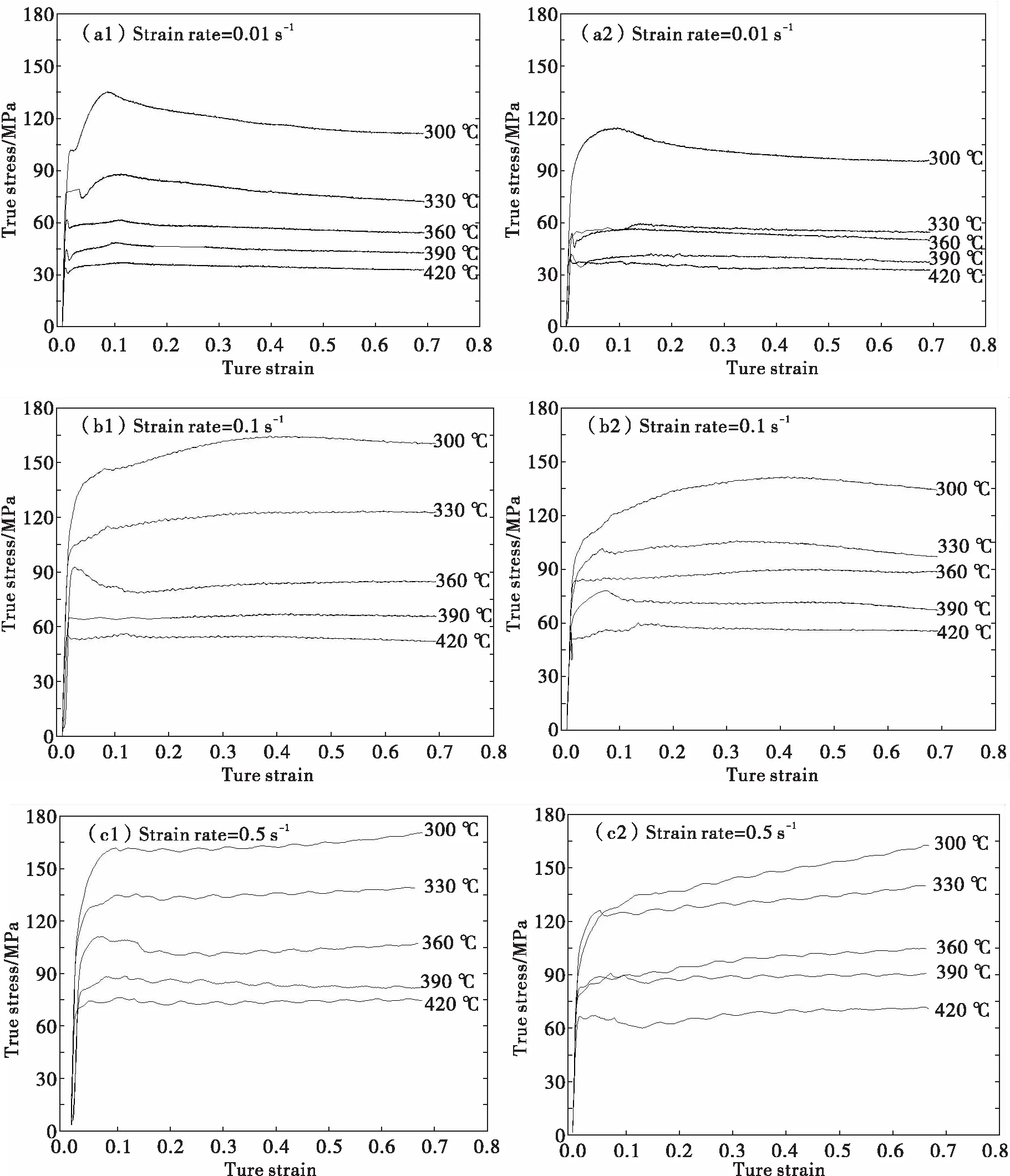

图3所示为时效态和过时效态试样的真应力-真应变曲线。可以看出,两种不同时效处理试样的应力-应变曲线相似。除了低应变速率300 ℃的应力-应变曲线呈现动态再结晶型软化曲线外,其它实验条件下的应力-应变曲线均呈现动态回复型的稳态流变应力曲线。即在热变形初期, 形变使位错不断增值,产生加工硬化现象,使得流变应力随着应变的增加迅速增大到峰值应力;其后随应变的逐渐增加,高温回复开始起作用,合金中位错交滑移、攀移等引起的软化使得应变硬化程度逐渐降低;当应变硬化和回复软化达到动态平衡后,流变应力趋于稳定。温度和应变速率显著影响流变应力的大小,即随温度的升高或应变速率的降低,流变应力逐渐降低。相同变形温度和应变速率条件下,时效态试样的流变应力高于过时效态流变应力约10~30 MPa.

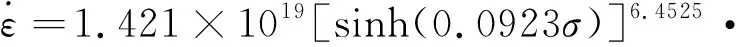

金属和合金的热变形过程是一个受速率控制的热激活过程。该过程通常采用如下包含温度和流变应力参数的应变速率动力学Arrhenius幂函数方程[12]来描述。

(1)

图4 420 ℃,0.01 s-1条件下时效态试样变形组织Fig.4 Deformed microstructures of the as-aged samplesat 420 ℃ and 0.01 s-1

计算获得时效态和过时效态组织的Arrhenius方程如下所示。

(2)

(3)

2.2 微观组织的演变

2.2.1 时效态试样热变形组织的演变

图5 时效态试样热变形微观组织Fig.5 Hot Deformation microstructures of the as-aged samples

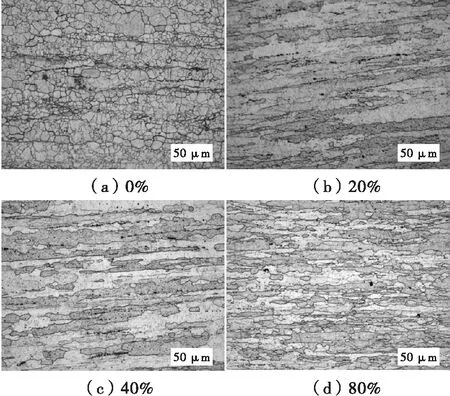

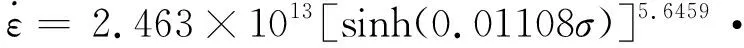

图4为经过固溶时效后的合金在420 ℃,应变速率为0.01 s-1时,初始组织和不同变形程度的热压缩变形组织。如图4a所示时效态细小均匀的初始晶粒组织呈纤维流线分布,即细小的晶粒组织均匀分布在由变形拉长的呈纤维状分布的不同区域内,不同区域由清晰的较粗的晶界分割。区域内细小晶粒之间的晶界较窄,部分晶界隐约可见。分析图4a初始组织状态可知,不同纤维区域之间晶界取向差较大,应该是由热加工前的原始大角度晶界演变而成;而不同纤维区域内晶界取向差较小,应该是变形过程中由位错形成的小角度晶界演变而成。在420 ℃和0.01 s-1应变速率条件下压缩20%(图4b),不同取向区域内细小晶粒之间较小的晶界消失,只保留了不同取向区域之间的大角度晶界。原因是由于变形温度较高,具有较小晶界取向的细小晶粒会发生合并长大;而变形速率较慢,变形程度较小,变形引起的位错密度的增加和小角度晶界向大角度晶界演变的进程较慢,所以,小晶粒合并长大占优势,较小的晶界逐渐消失,组织呈现拉长的纤维组织特征,且纤维宽度与初始组织大角度分割的区域宽度相当。随着变形程度的增加(图4c),位错密度增加,小角度的产生和向大角度演变的进程加快,部分拉长的晶粒逐渐趋于细化。同时热力参数作用下析出相略有增加,含量约为5.73%.当压缩变形程度达到80%(图4d)时,垂直于晶粒拉长方向的晶粒厚度尺寸小于10 μm左右,大部分拉长的晶粒基本转变为细小的再结晶晶粒组织,而析出相的含量降低到约为1.36%.

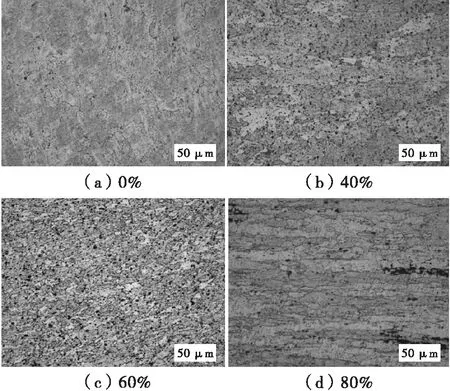

图5为时效态试样在相同变形程度(50%)、不同温度和应变速率条件下的热压缩变形组织。可以看出,温度对变形组织演变规律影响较为显著。300 ℃时的热变形组织(图5a,b)不同程度地保留了原始组织的特征,低应变速率条件下(图5a)基本保留了原始细小均匀的晶粒组织;随着应变速率的增大(图5b),只有局部区域保留了原始细小均匀组织的特征,大部分区域的热变形晶粒组织尺寸较大,呈拉长形态。原因是高应变速率下热效应增强,促进了小晶粒的合并长大。随着温度的升高(图5c,d),晶粒基本呈现均匀拉长状纤维组织,变形剧烈的局部晶界处存在细小的晶粒。

图6 420 ℃, 0.01 s-1条件下的过时效态试样变形组织Fig.6 Microstructures of the as-overaged samplesdeformed at 420 ℃ and 0.01 s-1

2.2.2 过时效态试样热变形组织的演变

图6所示为过时效态试样在420 ℃、0.01 s-1条件下不同变形程度的热压缩组织。过时效态初始组织(图6a)为均匀细小的变形组织,过时效处理后组织中存在大量的尺寸大于1 mm的析出相粒子,其含量约为6.07%,大部分分布在晶界上。过时效态试样在420 ℃高温变形时,随着变形程度的增大,晶粒组织经历了变形程度小于40%的粗化(图6b)到变形程度达到60%~80%的细化(图6c、d)过程;同时晶粒组织中的析出相随着变形程度的增加,逐渐溶入基体组织。420 ℃变形时,尺寸大于1 μm的析出相粒子的含量随着变形程度的变化而不同。经检测变形程度分别为20%、40%、60%、80%时的尺寸大于1 μm的析出相粒子的含量分别为19.34%、16.30%、8.04%、5.82%.

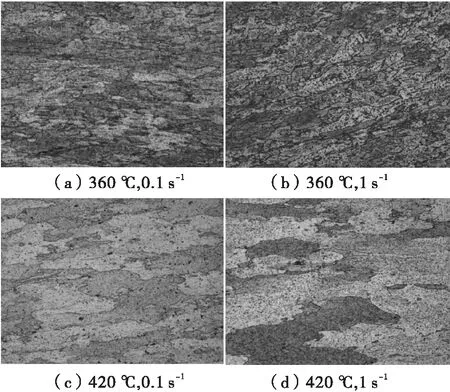

图7是过时效态试样在不同变形温度和应变速率条件下,变形程度为50%时的热变形组织。可以看出,温度较低时(图7a、b),析出相较多,钉扎了晶界的迁移,晶粒组织相对细小均匀;且随着应变速率的增大,析出相越多,晶粒越细小。温度较高时(图7c、d),大部分析出相溶入基体组织,晶粒长大粗化;虽然变形使晶粒沿变形方向拉长,但由于温度较高,铝合金容易发生交滑移,位错分布较均匀,晶粒的细化程度低,只有变形剧烈的部分晶界处存在细小的晶粒。

图7 过时效态试样变形程度50%组织Fig.7 Microstructures of the as-overaged samplesdeformed up to 50% high reduction

3 结论

(1)试验参数范围内,新型Al-Zn-Mg-Cu合金时效态试样与过时效态试样都具有动态回复型曲线特征,且相同变形温度和应变速率条件下,时效态试样的流变应力高于过时效态流变应力约10~30 MPa.时效态和过时效态组织的平均应力指数值分别为6.4525和5.6459,热变形激活能值分别为247.457 kJ/mol和178.252 kJ/mol.

(2)新型Al-Zn-Mg-Cu合金时效态试样热变形组织演变的研究表明,热力参数对变形组织演变规律影响较为显著。低温低应变速率条件下,析出相粒子含量较高,晶粒组织长大倾向较小;高温变形条件下,大量析出相溶入基体组织,晶粒长大倾向较大,变形程度较小时晶粒较粗大,随着变形程度的增大,晶粒逐渐细化均匀化。

(3)新型Al-Zn-Mg-Cu合金过时效处理后组织中存在大量的尺寸大于1 mm的析出相粒子。高温变形时,随着变形程度的增大,晶粒组织经历了变形程度小于40%的粗化到变形程度达到60%~80%的细化。同时晶粒组织中的析出相随着变形程度的增加,逐渐溶入基体组织。温度较低时,析出相较多,晶粒组织相对细小均匀。

参考文献:

[1] 杨守杰,杨霞.高强度铝合金的研究进展[J].粉末冶金工业,2010,20(5):47-52.

[2] 杜爱华,龙晋明,裴和中,等.高强铝合金的强韧化研究进展[J].有色金属加工,2008,37(2):4-8.

[3] 王洪,付高峰,孙继红,等.超高强铝合金研究进展[J].材料导报,2006,20(2):58-60.

[4] 蹇海根,姜锋,徐忠艳,等.航空用高强韧Al-Zn-Mg-Cu系铝合金的研究进展[J].材料热处理,2006,35(12):61-66.

[5] 贾逢博,易幼平,黄施全,等.7A85 铝合金热压缩流变行为与本构方程研究材料热处理技术[J].热加工工艺,2010,39(16):19-22.

[6] 庾莉萍,阮鹏跃.高性能铝合金厚板的生产技术及应用[J].有色金属加工,2011,40(2):19-22.

[7] 郭强,严红革,陈振华,等.多向锻造技术研究进展[J].材料导报,2007,21(2):106-109.

[8] 陈学海,陈康华,梁信,等.7085铝合金热变形的流变应力行为和显微组织[J].粉末冶金材料科学与工程,2011,16(2):225-230.

[9] 臧金鑫,郑林斌,张坤,等.新型超高强Al-Zn-Mg-Cu铝合金热压缩变形的流变应力行为[J].航空材料学报,2011,31(3):35-39.

[10] 王亮,李惠曲,陈慧琴,等.A1-Zn-Mg-Cu合金热压缩流变应力行为及组织演变[J].锻压技术,2010,35(4):133-136.

[11] 王金亮,赵晓东,陈慧琴.铸态和锻态高强铝合金热变形组织的演变[J].太原科技大学学报,2013,34(4):276-281.

[12] 杨郁,文艳妮.面心立方金属Cu,Ag,Au和Al的自扩散能量计算[J].西安工业大学学报,2009(1):37-40.