利用工业副产物硫酸钙制备建筑石膏的工艺研究

黄筱萍, 张小华,黄国昌

(江西省科学院微生物研究所,江西 南昌 330029)

我国是有机酸(柠檬酸和乳酸等)生产大国,由于柠檬酸和乳酸发酵生产大都采用钙盐法,每年所产生的副产物湿石膏约170万t,目前这些石膏废渣还没有被合理有效地综合利用,大都采用露天堆放、填埋进行处理。由于石膏废渣中含有少量的有机物和有机酸,在堆放过程中会渗出含酸有机废水,酸化周边土壤和污染地下水源,在干燥的天气中产生异味和有害粉尘污染大气,现有的处理方法不仅增加生产厂家的生产成本,还大量占用土地,造成环境污染。因此开展对工业废石膏的综合利用已越来越引起关注,不仅是环境保护的需要,也是废物利用、资源回收的需要。

近年来开展工业废石膏的应用研究,作为水泥缓凝剂和建筑石膏应用于建材行业,在农业方面作堆肥改善土壤营养和土壤结构,制备高品级的硫酸钙应用于医药和食品行业中。通过对工业硫酸钙的表面改性使其作为填料应用于造纸行业中。采用乳酸生产企业发酵液为原料,经菌体过滤、酸化所产生的工业废弃物石膏渣,通过水洗、中和、煅烧,制备成工业半水石膏。工业废石膏为原料,通过对石膏进行不同的处理,制备可用于建筑石膏标的产品。

1 试验研究

1.1 试验原料

L-乳酸发酵液,工业级硫酸,氢氧化钙(cp),工业级氢氧化钠,硫酸钾(工业级),硫酸钠(工业级)。

1.2 仪器设备

LC-10Avp高效液相色谱仪(日本岛津公司),HG63-P卤素水分测定仪(梅特勒公司),标准稠度用水量及凝结时间测试仪(无锡建仪仪器机械有限公司),101-2数显恒温干燥箱(天津京润建筑仪器厂),AW-4305型微机控制全自动压力试验机 (上海新三思计量仪器制造有限公司)。

1.3 石膏制备工艺流程

发酵液除菌体→发酵滤液酸化→酸化液过滤→滤渣水洗→pH值调节、过滤→湿硫酸钙→烘干。

1.4 制备方法

(1) 发酵液除菌体:用板框或2500r/min、5min离心过滤除菌体。

(2) 发酵滤液酸化:用浓硫酸酸化滤液,终pH值=1.5~1.6。

(3) 酸化液过滤:2500r/min、5min离心过滤,将乳酸与硫酸钙分离。

(4) 水洗:分为一次水洗和二次水洗,分别为用2倍硫酸钙量的自来水洗涤硫酸钙中的糖和乳酸等杂质。

(5) pH值调节和过滤:在二次水洗时用碱调节pH值,离心过滤,分离得湿硫酸钙。

(6) 烘干:分别采用不同的温度钙进行烘干,得二水硫酸钙(烘干温度为50~60℃)和半水硫酸钙(烘干温度为170~180℃)。

2 试验结果与讨论

2.1 试样化学分析

硫酸钙预处理各工序试样的化学分析结果见表1。

表1 石膏预处理工序中滤饼组分分析

为了除糖及乳酸等杂质效果更好,试验采用二次水洗。

2.2 不同过滤除菌方法效果

试验分别采用板框和离心滤布过滤除菌体,两种方法制备的二水石膏颜色较白,采用板框过滤除菌体,烘干后的半水石膏颜色较黄。于180℃烘干3h,颜色黄度则更明显呈现出来了。试验结果见表2。

表2 滤菌方法对工业副产物硫酸钙凝结时间、力学性能的影响

离心过滤所去除菌体的石膏抗折和抗压强度较高,分析原因可能是所选用的滤布孔径较大,有少量的菌体未被拦截。用离心滤布过滤则菌体分离非常完全,180℃烘干3h,无水石膏不变色,故以后试验均采用离心滤布过滤进行除菌体。

2.3 酸化条件对石膏晶形的影响

在乳酸生产工艺中,加入H2SO4酸化反应生成的CaSO4晶体存在两种晶形,一种为二水石膏,针状晶形;另一种为半水石膏,片状晶形。由于酸化反应生成的石膏需过滤分离,针状二水石膏容易折断,形成较坚硬的滤饼,而片状半水石膏在过滤过程中形成的滤饼疏松,易于过滤和清洗。从实际生产操作上考虑,希望获得较高比例的片状石膏。从原料乳酸浓度、硫酸浓度和酸化温度综合考察了对形成CaSO4晶体晶形的影响。结果见表3。

表3 酸化条件对CaSO4晶体晶形的影响

酸化反应产生的是二水石膏和半水石膏的混合物,在相同的条件下,当乳酸浓度较高时,酸化反应产生的半水石膏比例明显高于低浓度乳酸发酵液,而在相同乳酸浓度时,控制较低的反应用温度和较低浓度的硫酸进行酸化,可获得较高比例的半水CaSO4晶体。因此,较优的酸化反应条件为乳酸浓度为10%~15%,反应温度为40~60℃,硫酸浓度为50%~75%。

2.4 二次水洗工业乳酸渣性能研究

2.4.1 pH值

试验分别采用Ca(OH)2和NaOH来调节二次水洗工业乳酸渣的pH值,试验结果见表4。

表4 碱调节二次水洗石膏烘干前后pH值变化

2.4.2 凝结时间及力学性能

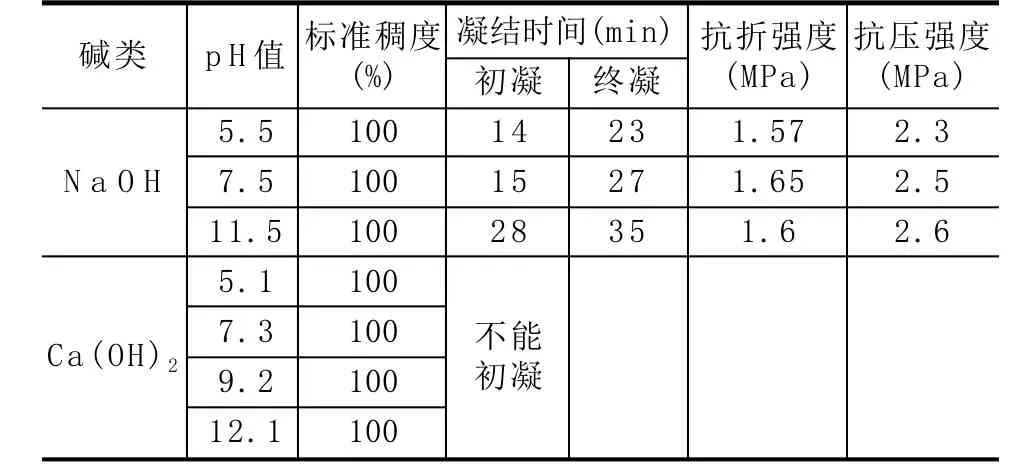

试验分别采用Ca(OH)2和NaOH来调节二次水洗工业乳酸渣,制备的硫酸钙凝结时间及力学性能见表5。

用Ca(OH)2调节pH值的半水硫酸钙在标准稠度用水量的条件下,加水1h也难以初凝,可能是Ca(OH)2与乳酸反应生成了乳酸钙,也有可能是Ca(OH)2与糖反应生成了糖钙,这两种物质均有较强的引湿性,从而导致初凝困难。用NaOH调节pH值的半水硫酸钙初凝时间较长,当pH值越高时,初凝时间越长,均超过了建筑石膏初凝时间不得长于6min的标准,抗折和抗压强度亦低于国家建筑石膏的标准,但10h产品水分完全干后,其抗压强度达到4.0MPa以上。综合上述指标,选用NaOH调节pH值为6.5~7.5较为适宜。

表5 碱调节pH值后制备的半水硫酸钙的物理力学性能

2.5 促凝剂对半水石膏性能的影响

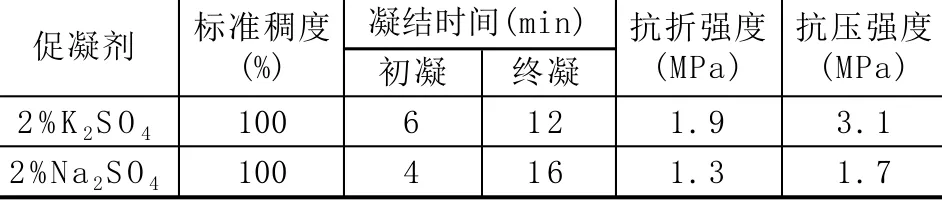

为缩短工业石膏的初凝时间,试验分别采用硫酸钾和硫酸钠用为半水石膏促凝剂,半水石膏为用NaOH调节pH值为7.0。掺入促凝剂后半水石膏的物理力学性能见表6。

表6 促凝剂对半水石膏凝结时间及力学性能的影响

加入促凝剂后,初凝和终凝时间均明显缩短,加入2%Na2SO4促凝剂的试样其抗折和抗压强度明显降低,而加2%K2SO4促凝剂的试样抗折和抗压强度有所增加,符合国家建筑石膏的标准。

2.6 石膏性能分析

为进一步确定工业石膏和天然石膏的差异,分别从石膏性能和组分进行分析,同时比较分析纯硫酸钙与二者的差异,结果见表7。

天然半水石膏在抗折和抗压强度性能最优,其次为分析纯石膏,工业石膏的抗折和抗压性能较低,但均符合国家建筑石膏标准。工业石膏初凝时间最短,筛余物少,且杂质含量少,与分析纯半水石膏的半水CaSO4含量均≥99.5%,而天然半水石膏中杂质含量较高,达10%,因此工业石膏可作为优质石膏来源用于建筑行业。

表7 纯石膏、天然石膏及自制石膏性能及组分分析

3 结语

使用离心过滤的方法进行的菌体分离,可有效去除发酵液中的菌体和固形物,由于残留的菌体对石膏产品的颜色及各项指标有一定的影响,因此采用超滤膜过滤进一步去除菌体和固形物,澄清发酵液,可获得更高纯度的CaSO4。

与天然半水石膏相比,工业石膏加水成型后,在未加入促凝剂的条件下,存在初凝时间长,很难在2h内干水。这对产品的性能,如抗折与抗压方面有很大影响,但产品水分完全干后,其抗压强度要大一倍达到4.0MPa以上。可作为石膏粉用于墙体粉刷等。在工业半水石膏中加入2%K2SO4促凝剂,试样能满足石膏板的生产应用要求,抗折和抗压强度以及筛余物、凝结时间均符合国家建筑石膏的标准。且工业石膏经过处理可得到较高等级的硫酸钙,其纯度与性能均与分析纯相似,半水硫酸钙含量达95.5%以上。

通过适宜的工艺和处理方法消除工业石膏中的有害杂质,可制备成医药级和食品级石膏应用于医药和食品领域,进一步拓宽工业石膏的应用范围,提高其附加值,变废为宝,降低有机酸生产行业的生产成本,取代或部分取代天然石膏的消耗,实现循环经济效益。

[1]李文友.有机酸发酵工业副产石膏的现状及综合利用[J].安徽化工,2013,39(1):22-25.

[2]苏艳群,王成海,刘金刚.工业副产品石膏在造纸行业中的应用研究[J].中国非金属矿工业导刊,2011(6):13-15.

[3]王传虎,葛金龙,秦月英,等.柠檬酸废渣石膏综合利用现状及发展前景[J].矿产综合利用,2008(5):26-28.

[4]董秀芹,赵建华,王文综.利用柠檬酸石膏液相法生产高强度α-石膏的研究[J].中国非金属矿工业导刊,2010(5):10-13.

[5]黄伟.工业副产品石膏在建筑材料中的应用[D].山东:济南大学,2010.

[6]刘月强,石秀芹.工业石膏应用处理技术与途径探讨[J].砖瓦,2012(10):54-56.