水造粒技术汽车制动衬片显气孔率对比试验研究

王振玉,杨 斌,王铁山

(1.成都理工大学工程技术学院,四川 乐山 614007;2.吉林大学机电设备研究所,吉林 长春 130117)

1 概述

摩擦材料是一种多元复合材料[1],其主要用于交通工具和机器设备中的制动器、离合器及摩擦传动装置,是传递和转换能量的材料,摩擦材料的性能直接影响制动平稳性及安全性。

摩擦材料从配方设计的指导思想来说,不仅局限于原料组分,比例设计逐渐由传统材料的比例设计上升到材料的内部结构设计[2]。就是从材料微观单元的摩擦磨损特性分析入手,构思摩擦材料的内部结构。主要以水作为连桥液,采用造粒技术,使材料成为颗粒状,并有针对性地对颗粒的内部结构进行设计,有效控制摩擦材料的密度、气孔率、可压缩性、导热性、固有频率等,不但基本解决了摩擦材料生产中的环保问题,更重要的是从理念上为新型摩擦材料的发展开辟了广阔前景。

由于摩擦材料制动噪音与材料内部的孔隙率[3]有关,高孔隙率具有声学阻尼功能,可显著降低制动噪音的概率。然而,国内对于摩擦材料孔隙率的测量目前尚无标准,有关这方面的研究报道也极少。材料中开孔降低制动噪音的概率比闭孔大得多[4],所以只要求测量摩擦材料开孔孔隙率,即显气孔率,其为制动衬片开口气体体积与总体积的比值。本文应用造粒技术,通过对相同材料组分、相同生产工艺制备的制动衬片做显气孔率的对比试验。

2 试验条件及评测方法

2.1 试验规程

根据汽车行业标准中的汽车制动器衬片显气孔率试验方法(QC/T583-1999)[5],选取SY1172工业齿轮油为浸渍液,主要试验过程如下:

(1) 制备3组试样,尺寸约25mm×25 m m×5mm,用120#砂纸打磨,使其表面平滑均匀,用千分尺测量,并记录每个试样的长、宽、厚。

(2) 用分析天平称量,并记录每个试样质量m1,细铜丝将试样扎紧,并在上端扎成吊环状,以便悬挂。

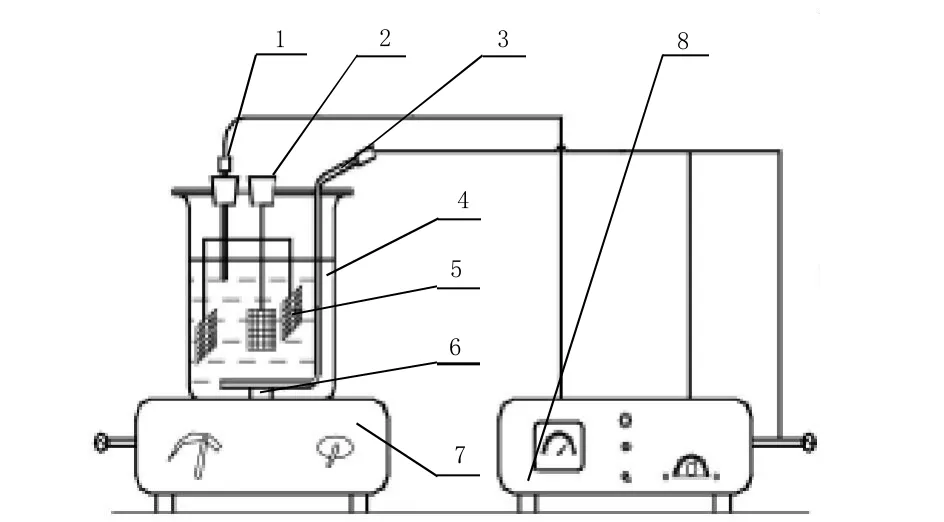

(3) 将试样悬浸入盛浸渍液的烧杯中,试样与试样、试样与烧杯内壁不得相互接触。在徐徐搅拌下,通过温度指示控制仪,将油加热至90±5℃,保持8h,见图1。

图1 显气孔率测量装置

(4) 将试样移入另一处于室温的油液中,静置浸渍12h。

(5) 将试样从油浴器中取出,用滤纸快速擦去试样表面附着的油滴。用分析天平称量每个充满油的试样质量m2。

2.2 计算公式

式中:m1——试样质量,g;

m2——充满油的试样质量,g;

ρ——室温下油的密度,g/cm3;

V ——试样总体积,cm3。

式中:Pi——试样的测定值;

n ——试样总数,n≥3。

3 制取颗粒及试样制备

3.1 造粒原料及其配比

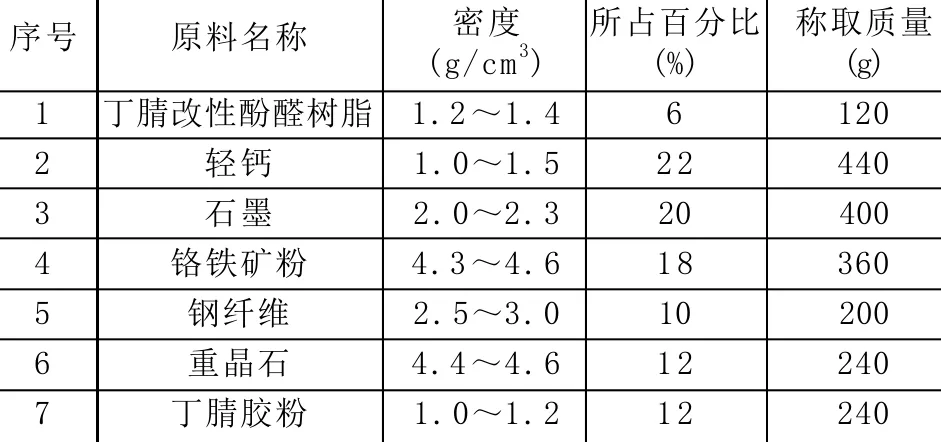

为使成分颗粒均匀,密实度较好,应选取颗粒直径较小,密度较大的原料进行造粒,量取总质量为2000g,其造粒原料和配比,见表1。

根据配比,用电子称量取各原料组分,投入角度可调式摩擦材料混料造粒机中,按照混料时间每次为2min,共混三次,每次间隔2min,将物料混和均匀。

表1 摩擦材料造粒原料及配比

3.2 造粒设备及颗粒制备

造粒设备采用吉林大学机电设备研究所制造的JF805R型桨式混料造粒机[6]。该机主要用于聚合物基复合材料配方研究的混料,适合于混制纤维材料和颗粒材料,并能应用于原材料造粒。

将混合均匀的造粒原料一次性放入造粒机中。选用水作为造粒剂,待水加热至100℃,将量筒预热,用量筒量取1000mL水,倒入手板式喷雾器中,将普通杆式温度计插入,观察其温度降到70℃后,启动造粒机,先低速,从料液入口采用喷雾方式加水,待湿度达到50%左右,或从观察口观察其无灰尘时,将绞刀和筒体速度调至高速,间歇式反复调速,在绞刀和筒体高速反向旋转下,约6min左右,粉体几乎全部成粒时,拨开棘爪,旋转调整手柄,电机及绞刀整体上升,再右旋筒体,将筒体与颗粒从造粒机中取下,如图2所示。

图2 物料颗粒

3.3 颗粒后处理

从造粒机中取出的颗粒相对湿度较大、强度较低、颗粒形状不一、粒径不同,要想完好的保持颗粒形状,将颗粒按粒径分选开,就需要对颗粒进行热处理、分级分选。

3.3.1 热处理

采用热处理箱进行热处理,其热处理工艺为室温升至100℃,升温40min,保温1h,再升至160℃,升温2h,保温3h。将颗粒用接料盘盛装放入热处理箱的中间层,打开鼓风机,启动程序。约经过7h,完成热处理过程。

3.3.2 分级分选

经过热处理后的颗粒,使用孔径不同的标准筛对其进行分级,共分五个等级:1±0.2mm、2±0.2mm、3±0.2mm、4±0.2mm,分别见图3至图6。

图3 粒径为1±0.2mm的颗粒体

图4 粒径为2±0.2mm的颗粒体

图5 粒径为3±0.2mm的颗粒体

图6 粒径为4±0.2mm的颗粒体

3.4 试样制备

以颗粒配比优化试验研究结果[7],本文选取粒径为3±0.2mm的颗粒体(如图5)为制备试样的颗粒料。以钢纤维和芳纶纤维按一定比例混杂为增强纤维,外加酚醛树脂粘结剂和一些功能性填料,采用摩擦材料一次装料热压成型的定比压热压法[8],再经过试样后处理,制备3组尺寸约25mm×25mm×5mm制动衬片。不加颗粒料直接压制的试样称为粉体试样,选70%母体配方,30%颗粒直径为3mm的颗粒料制备的试样称为造粒试样。

4 结果分析与讨论

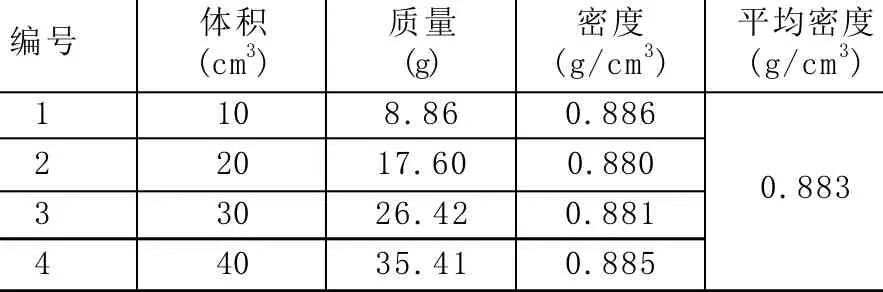

4.1 浸渍液密度的计算

将处于室温下的浸渍液注入量筒中,并测量其质量,计算浸渍液的密度,分三次测量取平均值。浸渍液密度测量及计算结果见表2。

表2 浸渍液密度测量计算结果

4.2 显气孔率的计算

根据式(1)和式(2)及测量结果,得出显气孔率测量及计算结果如表3所示。

5 结论

本文应用造粒技术,通过对相同材料组分、相同生产工艺制备的制动衬片试样做对比试验,在试验范围内,针对所选配方得出如下结论:应用造粒技术后,制动衬片的显气孔率提高近3倍,在热压过程中,使制品排气较容易、有效减小了热压模腔容积、缩短了热压时间、提高了生产效率、降低了制品的固有频率,并可减小制动噪音发生的可能性。

[1]FRIEDRICH K, LU Z, HAGER A M. Overview on polymer composites for friction and wear application[J]. Theoreticaland Applied Mechanics, 1993(19):1-11.

[2]王铁山.欧洲摩擦材料先进技术的特征[J].摩擦密封材料,2002(2):1-3.

[3]YANG T L, CHIANG D M, CHEN R S, Development of a novel porous laminated composite material for high sound absorption JVC[J].Journal of Vibration and Control, 2001, 7(5): 675-698.

[4]任文堂,赵俭,李孝宽.工业噪音和振动控制技术[M].北京:冶金工业出版社,1986.

[5]中国汽车技术研究中心.汽车标准汇编(第4卷)[M].北京:中国标准出版社,2002.

[6]王振玉,宋黎,王铁山.摩擦材料混料造粒一体机的研制[J].非金属矿,2010,33(3):66-76.

[7]王振玉,王英,王铁山.基于造粒技术的制动衬片颗粒配比优化试验研究[J].中国非金属矿工业导刊,2008(4):28-32.

[8]王铁山,笪光艳.我国摩擦材料设备的技术与市场定位[J].非金属矿,2002,25(2):21-57.