高塔熔体复合肥造粒装置顶部熔融液挂壁原因及解决措施

孔亦周

(宝鸡秦东流体设备制造有限公司 陕西宝鸡 721006)

高塔熔体复合肥造粒工艺自问世以来,以其良好的效果而迅速得到众多用户的青睐。在用户以及各方技术人员的共同努力下,高塔熔体复合肥造粒工艺日臻完善,但仍存在造粒塔工作层结构次梁甚至工作层顶部熔融液挂壁的问题。

1 原因分析

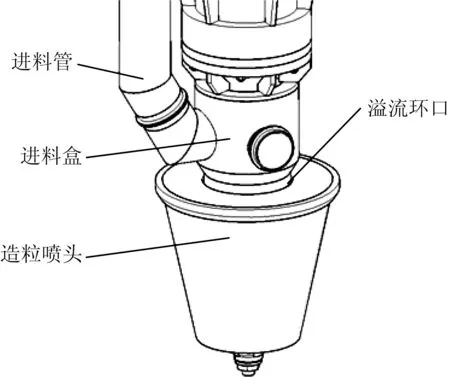

第1代差动造粒机采用的是内置中心供料管结构,由于该结构不适应复合肥熔体造粒工艺,故在第2代以后的差动造粒机设计中均采用外置供料管结构。在外置供料管结构中,由于进料盒是静止的而造粒喷头是旋转的,故在进料盒与造粒喷头之间设计有数毫米宽的溢流环口,如图1所示。

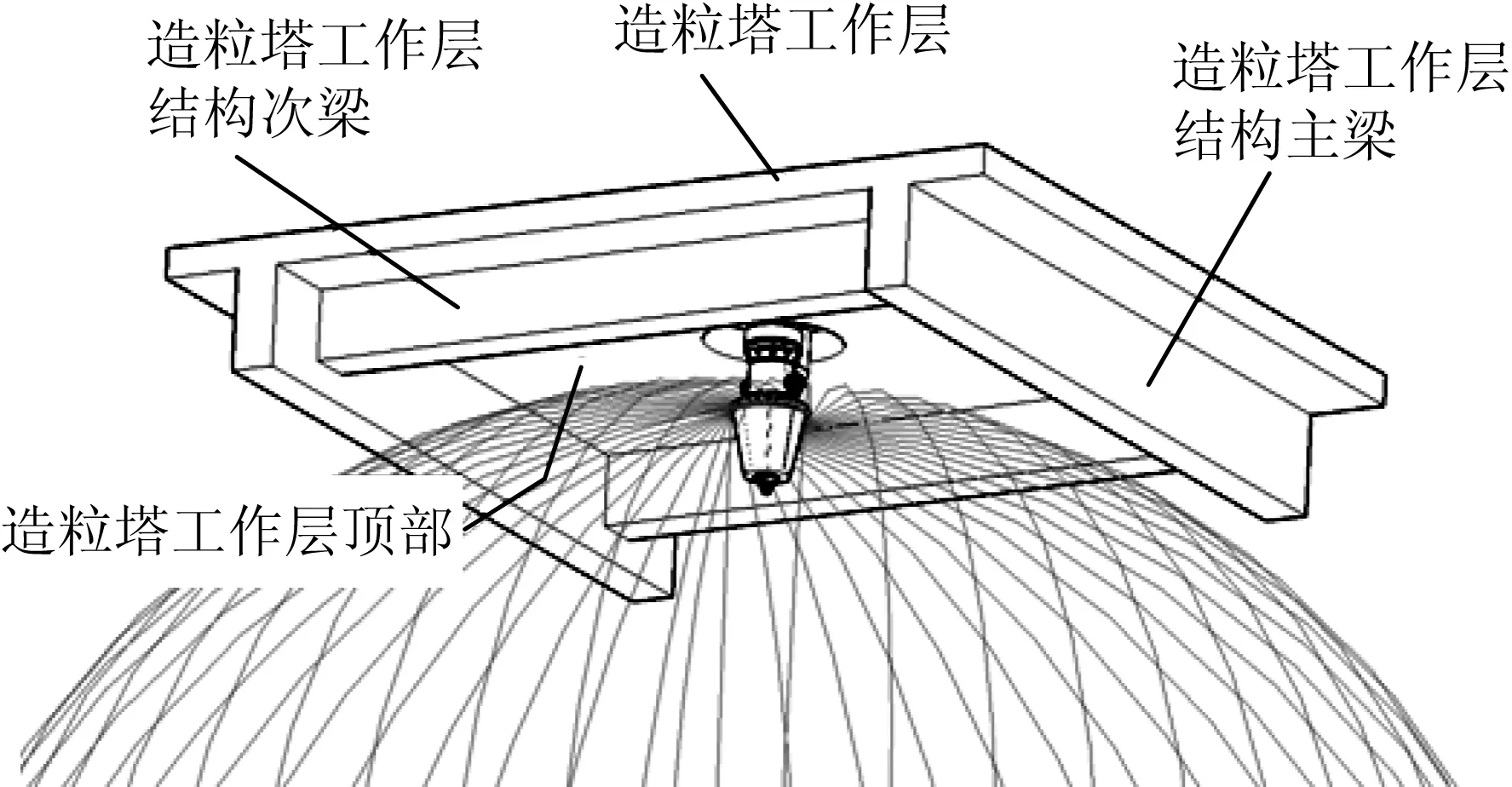

由于造粒喷头的开孔总面积远大于进料管的截面积,故在正常工作时,造粒喷头不会发生溢流现象,熔融液出喷孔时的喷射流(图2)是不会碰到造粒塔工作层结构次梁的,更不会碰到造粒塔塔顶以及主梁。但当造粒喷头严重堵塞时,如果此时系统仍继续供料,则熔融液就会从该溢流环口处溢出。

图1 溢流环口示意

图2 正常工作时造粒喷头熔融液出喷孔时的喷射流轨迹

由于造粒机进料管的进料口与造粒喷头的垂直高度超过1 m,则熔融液的静压超过10 kPa,从连通器原理可知,熔融液也就必然有一个向上的力。此外,由于造粒喷头的旋转作用,故熔融液同时还受到离心力的作用。当这2个力相互叠加,就势必会形成环形抛物线状的射流,其高度和喷射的直径则与熔融液的流量、静压和造粒喷头的旋转速度有关,如图3所示。

图3 环形抛物线状射流示意

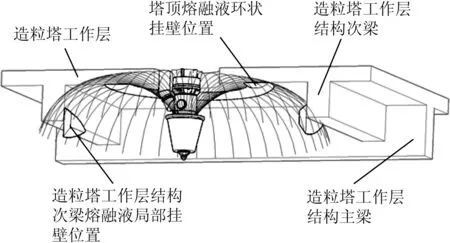

根据用户的反馈,当造粒喷头严重堵塞时,如果未能及时处理,从喷头旋转的端面溢流环口处就会有熔融液向上喷射,造粒塔工作层结构次梁很容易出现熔融液挂壁现象,严重时造粒塔工作层顶部也会有熔融液挂壁。挂在次梁和塔顶上的熔融液很快就凝固成固体且体积迅速扩大,达到一定质量后就会向下高速坠落,不仅会造成塔底设备的损坏,而且容易引发安全事故。熔融液挂壁位置如图4所示。

图4 熔融液挂壁位置示意

2 解决措施

造粒喷头严重堵塞的主要原因是熔融液中含有大于工艺要求的固体物,因此在熔融液的处理方面必须采取有效的措施,如对原料进行筛选以及避免拆包的绳头、纤维等进入系统,高塔熔体造粒工艺在这方面已经有许多成熟技术可供借鉴。此外,一旦发生恶性溢流,应立即停止供料并降低造粒喷头的转速,及时更换造粒喷头并保证造粒喷头的开孔畅通。

如果将造粒喷头向下延伸就可以避免溢流的熔融液在结构次梁甚至造粒塔塔顶挂壁现象的发生,但向下延伸造粒喷头就必须改变造粒机的长度,而改变造粒机的长度就必须改变切换支架的高度,塔顶工作层的高度亦需同时调整。因此,该方案并不理想。

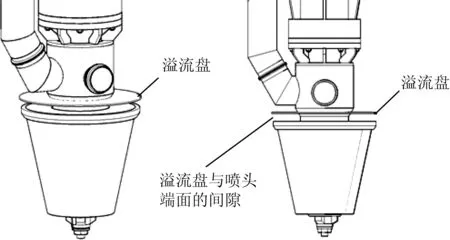

理想的方案是在进料盒的下部焊接1个环形溢流盘(图5),当造粒喷头发生恶性溢流并向上喷射熔融液时,该溢流盘可以有效改变熔体射流方向,可大大缓解熔融液的挂壁现象。

图5 溢流盘设置示意

溢流盘可采用厚度为3~5 mm的304不锈钢制作,外径约400 mm,与内孔同心。溢流盘与造粒喷头的间隙位置以不影响拆卸造粒喷头为原则,但该间隙不宜过小,否则不利于清理。

此改进措施投资少但效果明显,用户完全可以自行实施。