基于ASPEN模拟计算的壳牌煤气化装置循环气压缩机激冷比的优化设计

姜赛红

(福建省石油化学工业设计院 福建福州 350001)

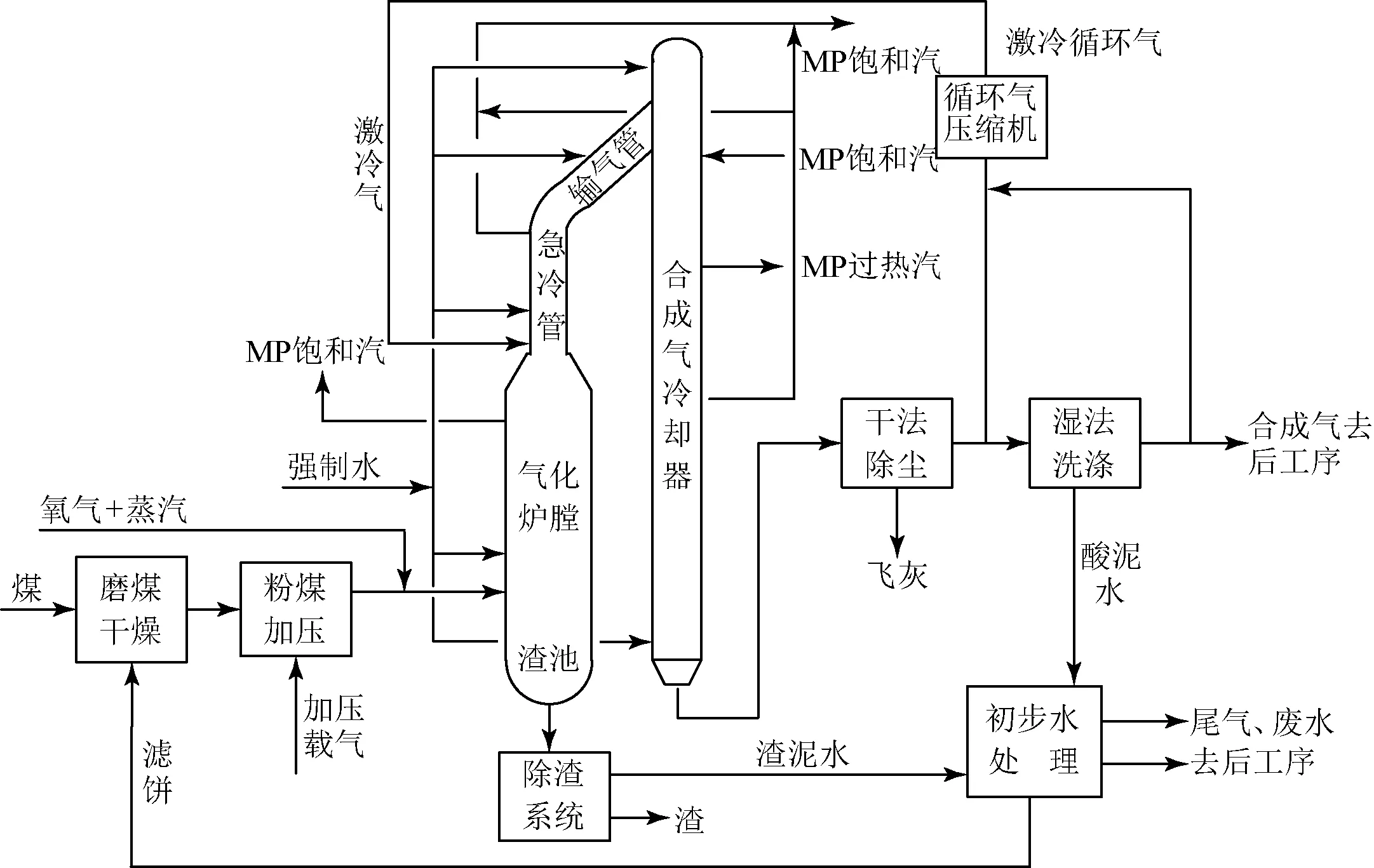

循环气压缩机是壳牌废锅流程煤气化装置(图1)的核心设备之一,其作用是将高温高压飞灰过滤器出口气体与湿洗塔出口的部分清洁无尘气体混合加压后送往气化炉激冷区,将约1 600 ℃的合成气激冷至约900 ℃,熔融的飞灰在900 ℃下迅速冷凝成固体后返回气化炉,最终以液态渣的形式排出气化炉,从而达到除去合成气中大部分飞灰的目的,以防止后系统合成气冷却器堵塞或结垢。若实际运行过程中激冷气量低于需求量,激冷口温度高于飞灰的冷凝点,高温飞灰就无法冷凝成固体而被合成气带至合成气冷却器的入口,在十字吊架处凝固并沉积,合成气的通道逐渐被飞灰堵塞,流通面积减少,严重时会造成膜式壁的冲蚀磨穿,此时装置将被迫进行停车处理。

1 激冷气量不足的原因

1.1 原设计能力不足

综合分析目前国内已对循环气压缩机进行改造的几个案例,其主要原因是壳牌公司原设计激冷比偏小(0.96~1.20),导致原循环气压缩机设计激冷气量不足,尤其是在装置满负荷运行时,对激冷气量的需求远高于设计值,严重制约了煤气化装置的满负荷长周期稳定运行[1- 2]。根据壳牌公司的设计理念,最大工况下激冷后的合成气温度通常控制在680 ℃左右,但根据实际运行数据,此温度无法满足正常工况下满负荷生产的要求。如河南龙宇煤化工有限公司壳牌煤气化装置在90%以上负荷运行时,合成气冷却器入口合成气温度在650~680 ℃,开车初期出口合成气温度一般稳定在280~290 ℃,但稳定运行8~10 d后出口合成气温度即开始缓慢上升,在10~15 d的时间内最终达到并超过设计值(340 ℃),甚至接近高限380 ℃,其主要原因就在于激冷气量不足,合成气冷却器内出现积灰现象,致使出口合成气超温[3]。

图1 壳牌废锅流程煤气化装置工艺流程

1.2 煤种偏离的影响

由于受煤炭供应地各种限制政策的影响,煤炭采购,尤其采购灰分含量满足或接近设计煤种要求的煤十分困难,尽管用户通过货场前移、加强采购控制等措施可以较好地保证原料煤的稳定供应,但综合运行经济性和煤炭本身存在较强地域性等原因,原料煤与设计煤种的差异仍然较大。

(1)碱金属含量对灰熔点的影响

煤中灰分主要成分为铁、钙、镁、钾、钠、硅、铝等元素的氧化物及其盐类,其中Fe2O3、CaO、MgO、K2O、Na2O属碱性成分,Al2O3、SiO2等为酸性成分。一般而言,煤灰中的碱性氧化物越多,煤的灰熔点就越低;煤灰中的酸性氧化物越多,煤的灰熔点就越高。

(2)灰熔点对合成气冷却器积灰的影响

煤的灰熔点低,表明熔融飞灰的冷凝温度低,出激冷区合成气的温度要求降得更低。激冷后的合成气温度约为灰熔点温度的2/3,如果高于此温度,大量的飞灰就无法被迅速冷凝成固体返回气化炉,而是被合成气带至合成气冷却器入口,引起十字吊架处积灰,从而导致装置停车。因此,如果无法提高激冷气量,就会限制气化炉负荷的提升。

(3)钾、钠等碱金属对飞灰黏结性的影响

煤灰中碱金属含量越高,黏结指数越大,尤其是钾、钠含量对黏结指数的影响更大。如果运行煤种的黏结风险远大于设计煤种,一旦煤灰黏结在合成气冷却器的壁面上,此过程是不可逆的,最终将导致气化炉因压差过高而被迫停车。

在实际生产过程中,企业会根据原料煤的成分以及各成分对装置运行影响的分析,总结出与循环气压缩机设计能力相匹配的装置生产负荷。如河南中原大化公司的循环气压缩机设计流量为42.14 kg/s,最大流量为54.77 kg/s,激冷比为1.00~1.25,电机功率为1 200 kW。在实际生产中发现,当气化炉负荷在90%时,压缩机流量已基本达到实际最大流量(50~52 kg/s),在此工况下运行,合成气冷却器积灰趋势不明显,运行安全;如果继续提高负荷,合成气冷却器很快出现明显的积灰发展趋势[4]。即用户通过降低生产负荷以控制十字吊架处的积灰现象效果明显,虽然能维持稳定运行,但生产成本相对较高。

2 基于ASPEN模拟计算的循环气压缩机激冷比的优化设计

通过上述分析可知,为了有效解决合成气冷却器积灰和堵塞的问题,提高激冷比以增加激冷气量是一条可靠的途径[5]。根据企业实际运行数据,合成气冷却器入口气体温度越低越有利于装置的稳定运行。以湖北双环公司的煤气化装置为例,改造前合成气冷却器入口气体温度在680~710 ℃,运行3个月后就因十字吊架处积灰而必须停车清理;改造后,通过提升循环气压缩机的供气能力,合成气冷却器入口气体温度可控制在610 ℃左右,从而避免了积灰现象的出现,实现了装置的长周期连续稳定运行[6]。即在实际生产过程中,只有通过提高激冷比的方法才能避免合成气冷却器积灰现象的出现。因此,以合成气冷却器入口合成气温度在610 ℃左右为控制点进行模拟计算。

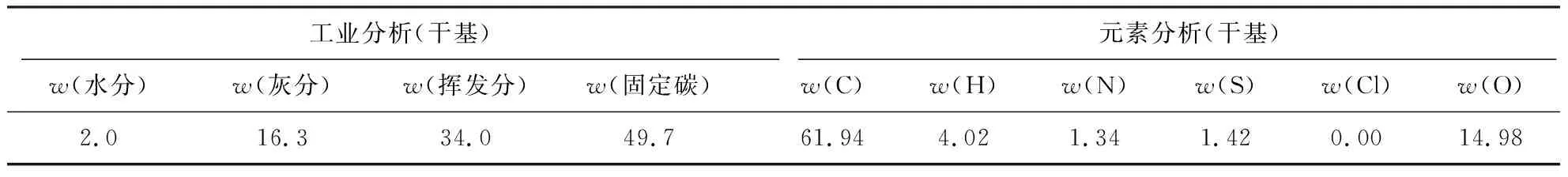

2.1 ASPEN建模

在使用ASPEN建模时,采用的反应器模块主要为RYITLD和RGIBBS,塔模块主要为RADFRAC,其他模块为FSPLIT、MIXER、HEATER、COMPR等,全流程模拟如图2所示。

图2 循环气压缩机激冷比模拟计算模块流程

DECOMP模块是将非常规物质(NC,此处为煤)分解为单元素分子和灰分,并将分解热导入BURN模块;BURN模块运用最小GIBBS自由能的方法计算出气化炉出口组成和温度;FSPLIT和MIXER模块模拟物料的分离和混合;HEATER模块模拟激冷段、输气管和合成气冷却器的蒸发器;COMPR模块模拟循环气压缩机进出口气体的温度和流量变化。

建模假设条件:①气化炉处于稳定运行状态;②气相与煤粉颗粒在炉内瞬间完全混合;③气化炉内的压力相同,无压力降;④煤粉颗粒温度均匀,无梯度。

2.2 ASPEN模拟计算输入

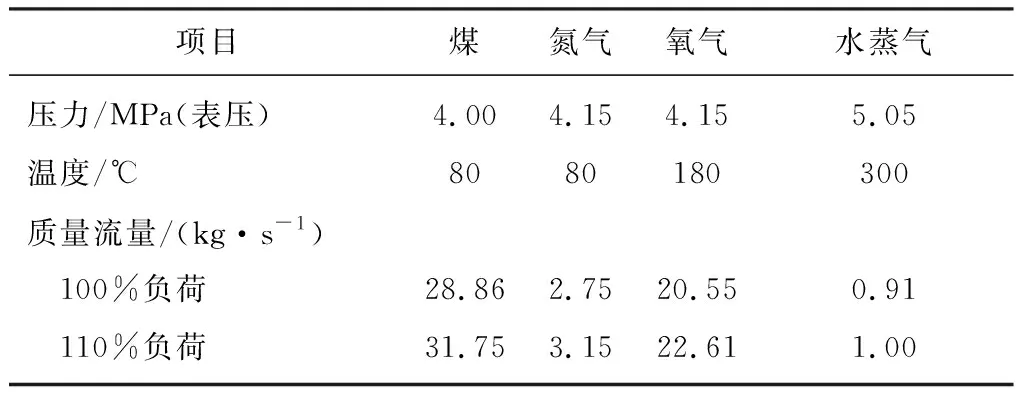

ASPEN模拟计算输入如表1和表2所示。

表1 入炉煤的工业分析和元素分析 %

2.3 模拟结果

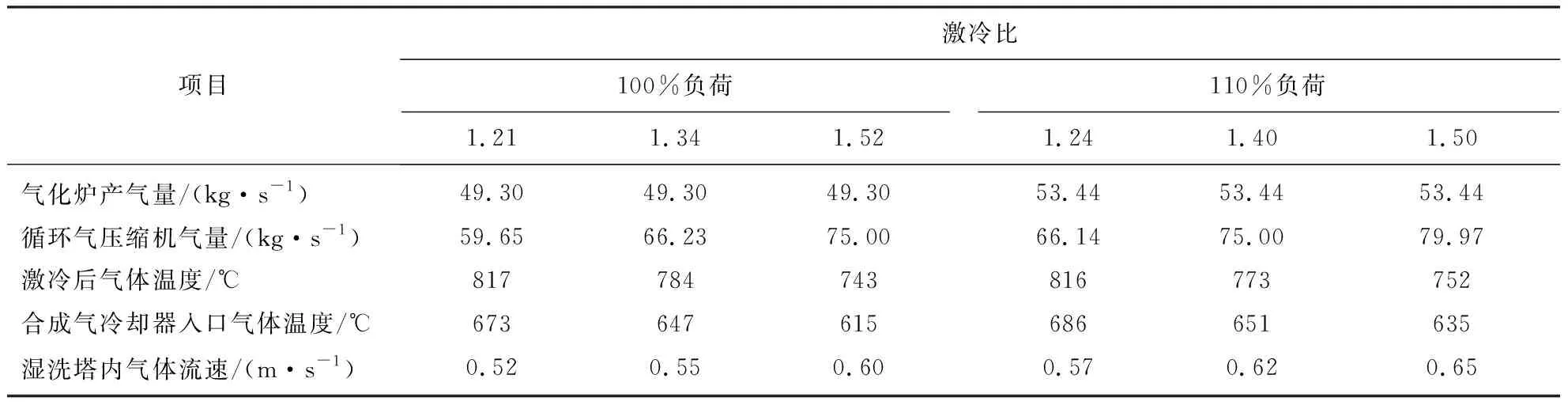

已知:该循环气压缩机正常工况下的质量流量为45.57 kg/s,最大质量流量59.22 kg/s;设计激冷温度为900 ℃,十字吊架处的合成气温度为729 ℃,激冷比为0.95;最大工况下设计激冷温度为814 ℃,十字吊架处的合成气温度为682 ℃,激冷比为1.20。通过调节高温高压飞灰过滤器及湿洗塔出口至循环气压缩机的合成气比例,采用ASPEN模拟软件分别模拟在100%和110%负荷、不同激冷比下激冷后及合成气冷却器入口气体温度的变化,模拟结果如表3所示。

表2 煤气化装置主要参数

表3 不同负荷和不同激冷比下激冷后及合成气冷却器入口气体温度模拟结果

由表3可见,随着激冷比和激冷气量的增加, 合成气冷却器入口气体温度明显下降。然而激冷比和激冷气量不能无限度增大,制约激冷比和激冷气量的因素包括3个方面:①在既定的设备条件下,循环气压缩机输送的气量是有限值的;②循环气量越大,循环气压缩机的能耗也越大;③湿洗塔的合成气流量随着循环气量的增大而增大,塔内气体流速随之增加,为了避免湿洗塔出现液泛现象,一般填料塔适宜的操作气速为泛点气速的70%左右。

经过计算,壳牌煤气化装置湿洗塔的泛点气速一般在0.88 m/s左右。当煤气化装置处于100%负荷、激冷比为1.52、激冷气量取75 kg/s时,合成气冷却器入口气体温度被激冷至615 ℃,此时湿洗塔内的气体流速为0.60 m/s,在适宜的流速范围内;当煤气化装置处于110%负荷、激冷气量为79.97 kg/s时,湿洗塔内气体流速为0.65 m/s,已经超出了适宜的流速范围。因此,取循环气压缩机流量75 kg/s、正常激冷比1.52作为循环气压缩机优化后的设计参数,既可以充分保证煤气化装置满负荷运行,又可以满足湿洗塔内气体流速的要求,而且气化装置负荷还有进一步提升的空间。

3 改造方案及实施后的效果

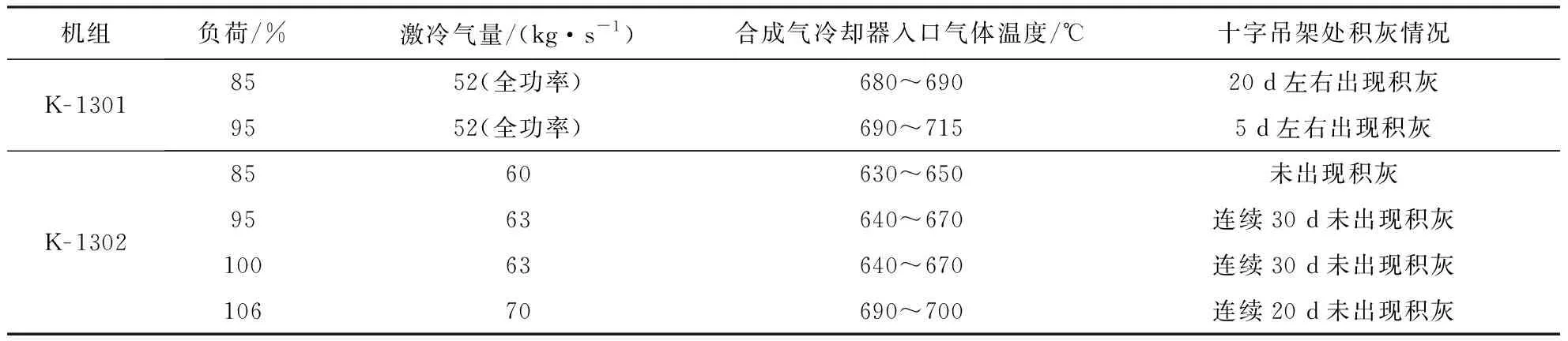

通过ASPEN模拟计算,确定循环气压缩机优化后的激冷比应为1.50左右。对于原激冷比在0.96~1.20的循环气压缩机,若要有效提高激冷气量和湿洗塔出口合成气比例以进一步提高激冷比,只能考虑新增1套循环气压缩机组进行项目整体扩能改造。实施方案可考虑在原有循环气压缩机进出口管线增加三通阀作为新循环气压缩机的接口并与系统对接,2套机组互为备用,备用机组的进出口管线采用盲板隔断。根据河南中原大化公司循环气压缩机扩能改造的结题报告:改造前循环气压缩机(K- 1301)激冷比为1.00~1.25,正常流量42.14 kg/s,最大流量54.77 kg/s;新增循环气压缩机(K- 1302)激冷比为1.25~1.50,正常流量67.00 kg/s,最大流量73.00 kg/s。2套循环气压缩机组在气化装置不同负荷下的运行情况比较如表4所示。

从表4可以看出:原循环气压缩机无法满足气化装置满负荷运行的要求,同时过高的氧负荷会导致合成气冷却器十字吊架处积灰,严重时将造成合成气冷却器损坏;新循环气压缩机的投用可有效延长合成气冷却器十字吊架处出现积灰的时间,从而使气化装置实现连续的高负荷生产,进一步降低生产能耗。实践证明,模拟计算优化后的激冷比经济合理,能够满足壳牌煤气化装置稳定运行的要求。

表4 2套循环气压缩机组在气化装置不同负荷下的运行情况比较

4 结语

原始设计时若循环气压缩机能力不足,则无法及时将飞灰进行固化,合成气携带的飞灰容易黏附在合成气冷却器表面而造成换热效率下降,甚至堵塞换热器或造成盘管被磨穿等问题,影响装置的稳定运行;运行后期因激冷气供应量无法提升,从而限制整个煤气化装置的生产负荷。原始设计时若循环气压缩机能力过大,不仅造成压缩机投资较大,而且造成装置运行能耗偏高。因此,通过理论分析并结合模拟计算后的优化设计,准确确定循环气压缩机的激冷比,合理并经济地提高循环气压缩机能力,不但可以拓宽煤种的选择范围,更重要的是可避免因循环气压缩机的问题导致煤气化装置频繁停车的现象,使装置实现安稳长满优连续运行,从而创造良好的经济效益。