4300mm中厚板全液压滚切剪电液伺服控制系统

张 伟,李宏杰,黄庆学,朱士伟,独家帅(太原科技大学重型机械教育部工程研究中心,太原 030024)

随着世界经济的飞速发展,钢铁产量已经成为衡量经济指标的一项重要因素,其中中厚板是一项重要的钢铁材料。在造船、军工、交通运输、机械设备等领域有重要的作用,是现代社会不可缺少的组成部分[1]。

中厚板生产线在我国近年来也得到了飞速的发展,中厚板的生产过程如图1所示。

图1 中厚板生产过程

从图1中看出在中厚板生产线上,定尺剪作为最后一道工序,有着极为重要的作用,其控制精度高低直接决定了产品的质量优劣。本文将以绍兴某钢厂4300mm全液压滚切剪为项目背景,对其整体构成及控制系统做较为深入的分析。

在我国,滚切剪控制系统近几年取得了较大的发展,部分车间基本达到了国际水平,PLC400+ET200M这样的控制架构被广泛采用。但是在主液压缸位置精度控制上与国际水平还有一定的差距。虽然近年来提出了模糊PID、模糊神经网络PID等等先进的控制算,然而离线整定PID参数的方法虽然对PID参数调整有一定的作用,但是轧钢过程连续性相对较强,生产设备常常处于较长时间的工作,设备的参数在负载扰动时变效应的作用下会发生一定的变化。所以这种离线整定PID参数的办法相对比较麻烦,在线整定也就迫在眉睫。

自适应交互理论的提出对在线整定PID参数提供了一个有效的方法,将PID控制系统分解成交互作用的四部分,基于自适应交互理论,采用自适应交互理论PID控制器,应用在两个主液压缸的控制中,并且通过实验结果表明两个主液压缸可以在系统特性发生变化时,自动调整PID参数,保持控制效果。

1 全液压滚切式定尺剪原理

1.1 机械运动原理

在经历了斜刃剪、圆盘剪之后,滚切剪也应运而生,由太原科技大学独立研发的全液压滚切剪近年来得到了行业的认可,滚切剪的原理如图2.

图2 全液压滚切剪的剪切机构

如图2所示,全液压滚切式定尺剪由两液压缸A、B,上刀刃C,下刀刃D,1-5、5-4、2-6、6-3四连杆和7-8导向杆,还有两个活塞杆构成。

运动过程描述:A缸由初始位置开始向外伸出推动活塞杆运动,到达某一位置时,上刀刃开始咬入钢板,B缸开始收缩运动,以实现上刀刃的纯滚切运动,当A缸到达极限位置时,左边连杆成直线状态,A缸开始收缩,B缸伸出,到达B缸极限位置及右边连杆成直线状态时钢板断开,B缸开始收缩A缸伸出直到恢复初始状态完成一次剪切。

图3 滚切剪主缸的理想位置曲线

两个缸A、B的运动过程需按照图3所示位置曲线执行[2],才能很好的完成钢板的滚切式剪切。

1.2 液压系统特性分析

液压定尺剪的液压伺服系统由于阀口非对称、液压缸非对称、阀芯位移较大、负载的变化性等特点,所以非线性问题非常严重。但是非对称阀控制非对称缸,可以很好的缓解液压缸换向中的压力突变问题,也可以提高系统的承载能力,这是研究其数学模型的必要性之所在。

1.2.1 比例阀的位移数学模型[3]

在工程中所采用的是高频响阀,一般可将其转化为一阶系统:

(1)

其中X11为阀芯位移,U为控制电压,K1S为阀的增益。

1.2.2 液压缸比例阀的负载流量方程[3]:

Q1=KqX-KpP1

(2)

式中:Kq——态工作时阀的负载流量增益;

Kp——稳态工作时阀的压力-流量系数;

P1——负载的压力值;

X——阀芯的位移量;

Q1——负载的流量值。

1.2.3 液压缸负载的流量方程[3]:

(3)

式中:Ct——液压缸泄露系数;

V——液压缸容积;

βe——有效体积弹性模数值;

Ame——活塞面积;

y——液压缸的位移值。

1.2.4 液压缸负载的力平衡方程[3]:

(4)

式中:fe——作用在活塞上的任意负载;

Ae——活塞有效的面积;

BP——负载的粘性阻尼系数;

KS——负载弹簧刚度;

m——总的质量。

1.2.5 比例阀控制液压缸的数学模型[3]:

由公式(1)~(4)可得数学模型为:

(5)

式中:Kt——流量的压力系数;

Wh——液压的固有频率;

εh——液压的阻尼比。

由式(5)可得,液压缸位移和阀的位移的传递函数为:

(6)

经过以上对液压缸的分析,不难看出,由于液压缸的时变性、非线性等特点对电气控制系统提出了更高的要求。

1.3 电气控制系统

电气控制系统采用PLC400+ET200M这种控制架构,主要负责接近开关,操作按钮和外部检测信号控制,所有通讯采用PROFIBUS-DP和TCP/IP通信协议,如图4所示。

液压滚切剪的位置电气控制系统采用带检测反馈的双闭环自动控制系统。它包括2个高性能电液比例阀及2个位移磁尺传感器,后者在剪切过程中不断发出反馈讯号,使得系统按给定曲线进行跟踪控制,以实现左、右油缸在各运动点的运动轨迹。这些动作可以在人工干预下单独完成,也可以在自动状态下由控制系统自动完成。

图4 电气控制系统结构

在图4中,ET200M(1)是主操作台站,ET200M(2)是换刀操作台,ET200M(3)是流体柜操作台,两个变频器分别控制:摆动辊道电机、定尺行走电机,控制器为力士乐控制器,上位机负责监控现场实时数据,以上内容构成全液压定尺剪系统控制架构。

工作过程主要是在剪前的光电开关发迅,钢板自动停止,剪前的钢板通过六个液压靠边装置,将钢板靠边对齐。之后剪前辊道、摆动辊道、剪后输出辊道同时启动输送钢板,将钢板停到合适的位置,进行切头尾、定尺及切试样等工作,废料经液压推料装置和液压翻料装置输送到收集筐中进行收集。

2 自适应交互PID控制算法在液压缸位置控制系统中的应用

2.1 自适应交互理论

自适应交互算法来自于BRAND和LIN[4]提出自适应交互理论,其对象是一个复杂系统分成的N个子系统,每个子系统都有一个可积的输入、输出信号。

子系统间的交互作用可以通过系统间的连接实现,自适应交互的目的就是通过调节连接权值使性能函数取得最小值。

比如,自适应交互PID控制器,是将PID的比例、积分、微分作为三个子系统,它们是被控系统的输入,这三个子系统间通过其三个参数组成的矩阵作为连接权值,自适应目的在于调节连接权值使系统的性能达到要求。

根据邹俊等[5]的研究表明连接权值的解为:

(7)

式中:bc——系统间的链接权值;

γ——自适应系数;

e——系统性能函数。

2.2 自适应交互PID控制器参数设计

在硬件情况一定时,控制的好坏主要决定于控制器的性能,然而控制器的性能又被控制器的参数所决定,所以控制器的参数在硬件条件一定的情况下,直接决定控制效果。同时,钢铁生产中需要长时间连续工作,生产设备也就需要长时间的运作,其运行过程会产生很多负载扰动,这对于控制器的参数将产生很大程度的影响,可以用人工对参数进行一定的调节,可这样费时费力,所以对于实现自适应的参数调节有着非常大的必要性。

PID 控制器是一种线性控制器,它根据给定值与实际值构成控制偏差,将控制偏差的比例、积分和微分通过线性组合构成控制量,对被控对象进行控制[5]。

根据自适应交互理论将PID分解成4个子系统,分别为:比例回路、积分回路、微分回路、被控系统回路。

其中系统连接权bc=[ap,ai,ad],系统性能指标为e=(u-o4)2,则式(7)在此时可近似线性化处理为:

(8)

(9)

(10)

将简化后的控制式与常规的PID相结合,可得自适应交互式PID控制器,如图4所示。

图5 自适应交互PID控制系统

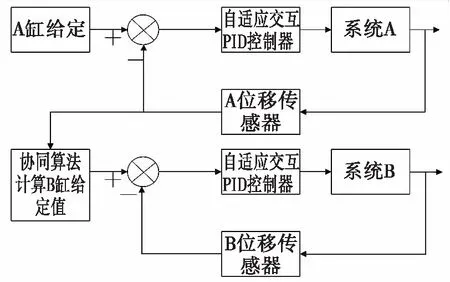

在此实验中,u作为位置给定o4作为系统输出G(s)为实际液压缸,两路液压缸在实际应用中控制结构图如图5所示:

图6 两路液压缸控制结构图Fig.6 The control structure diagram of two hydraulic cylinders

在图5中,协同动作控制是根据A缸的实际位移经过协同算法处理之后作为B缸的给定值,以此来进行A、B缸的协同。A、B缸的位置跟随都是通过自适应交互PID如图4所示结构进行精确控制。

在实验中为了验证自适应交互PID控制的优势,同时进行了单纯的PID控制,主要是将图5中的自适应交互PID控制器改为单纯的PID控制器。

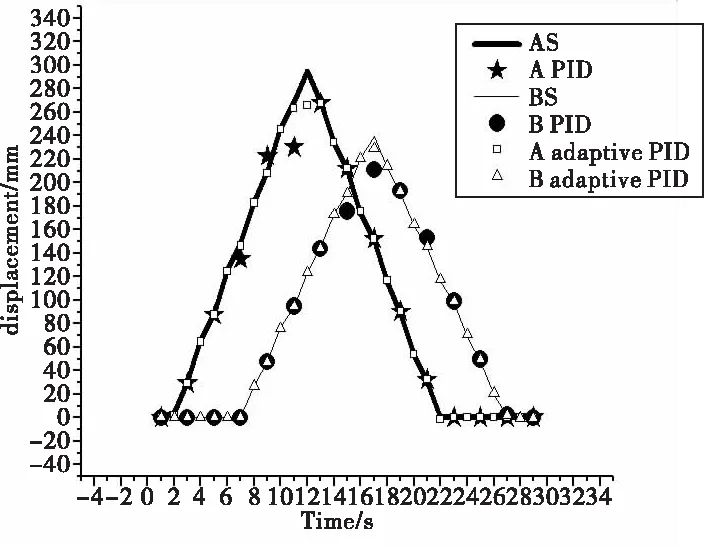

3 现场试验数据及其分析

现场调试完毕之后,对试验数据进行了提取,试验过程分为PID控制剪切钢板,自适应交互PID控制剪切钢板,如图6所示,A Set为A缸给定值,A PID为PID控制下的A缸位移,A adaptive PID为在自适应交互PID控制下的A缸位移,B Set为B缸的设定值,B PID为B缸在PID控制下的位移,B adaptive PID为B缸在自适应交互PID控制下的位移。

图7 剪切钢板数据记录

通过图6可以明显看出在单纯的PID控制下无论A缸还是B缸控制效果都不是很好,原因在于外界存在一定的扰动时,单纯的PID参数无法自身进行调整,然而自适应交互PID可以在外界干扰,或者系统特性发生一定变化时保持良好的控制性能。

在图8中可以看出自适应交互PID算法,在根据给定曲线剪切钢板后,钢板剪切质量达到了工艺要求。

图8 钢板剪切效果

4 结论

由于自适应交互PID控制器可以有效的避免常规PID控制在设备长时间运行时负载扰动引起的控制效果下降的问题,所以对参数进行了自适应调节之后控制效果更好,更稳定。

经过以上分析及现场数据,该电液比例伺服系统在使用自适应交互PID控制算法之后,很好的满足了频率响应特性,也同时使得定尺剪的剪切精度在受到外界干扰时得到了明显的改善,满足了客户的要求。

参考文献:

[1] 马立峰,黄庆学,冀俊杰.国内外中厚板滚切剪装备技术现状[J].重型机械,2009(2):4-8.

[2] 李宏杰,黄庆学,弓秀莲,等.全液压十一辊矫直机的多嵌入式协同控制系统[J].塑性工程学报,2013,20(2):73-77.

[3] 王晶.液压双边滚切剪电液位置伺服系统及控制研究[D].太原:太原科技大学,2012.

[4] BRANDT R D,LIN F.Adaptive interaction and its application to neural networks[J].Information Science,1999,12(1):201-215.

[5] 邹俊,傅新,杨华勇,等.自适应交互PID 在液压伺服系统中的应用[J].机械工程学报,2006,42(11):179-182.