大跨度钢箱梁整体吊装过程力学性能分析

苏庆田李 伟 李 丹

(同济大学桥梁工程系,上海200092)

大跨度钢箱梁整体吊装过程力学性能分析

苏庆田*李 伟 李 丹

(同济大学桥梁工程系,上海200092)

浙江省温州市瓯江大桥主桥为三孔一联的钢与混凝土混合梁刚构桥,桥跨布置为84 m+200 m+84 m,中跨跨中80 m范围采用钢箱梁结构,钢箱梁重约660 t。该桥的大跨度、大吨位钢箱梁施工采用了整体吊装的方法,这种钢箱梁施工方法的工程实例较少,施工方法的成熟度较低。结合瓯江大桥工程,通过有限元计算对钢箱梁整体吊装过程中的各个工况做了详细的力学性能分析和研究,从力学的角度提出吊装施工工艺的合理建议,对今后此类钢箱梁的整体吊装施工具有较大的参考价值。

混合梁,刚构桥,钢箱梁,整体吊装,力学性能

1 引 言

目前,混合梁结构主要应用于斜拉桥和自锚式悬索桥这两种桥型[1],而在连续刚构桥,甚至于连续梁桥中的应用都较为少见。混合梁刚构桥是为了显著降低结构自重,大幅提高桥梁跨越能力[2],把混凝土箱梁设置在边跨及中跨靠近主墩附近,把钢箱梁设置在中跨的跨中位置,得到的一种新型的桥梁结构形式。对于此类桥型的施工而言,中跨跨中较大跨径和吨位的钢箱梁整体吊装成为了一个不可避免的难题。根据目前常用的桥梁吊装设备,能够用于钢混连续刚构桥中跨钢箱梁整体吊装的设备主要是桥面吊机,这种设备在国内斜拉桥中已经得到了广泛的使用,目前已经有吊装450 t梁段的经验。对于像钢混连续刚构桥中吊装钢箱梁的吊机,由于其吊装重量和长度比斜拉桥大,目前只有重庆石板坡长江大桥复线桥[3]曾使用过,其吊装钢箱梁长103 m,总重1 590.11 t。可见,对于此类大跨度、大吨位的钢箱梁整体吊装,其自重大,吊装难度也大,整体吊装过程中质量和安全控制的好坏直接关系到桥梁的后期施工,因此很有必要对此类钢箱梁在吊装过程中各种正常和极端工况下的力学性能进行分析和研究。

本文以浙江温州市瓯江大桥为背景展开,其钢箱梁段长75.6 m,重量约850 t(考虑动力系数),通过有限元模型对瓯江大桥钢箱梁段整体吊装过程中正常吊装状态和极端状态下吊点及钢箱梁应力和变形进行了分析和研究,并对吊装过程风速的限制条件做了计算和说明,提出了适合大跨度钢箱梁段的合理吊装施工方法,对以后同类型桥梁的施工有借鉴作用。

2 工程概况

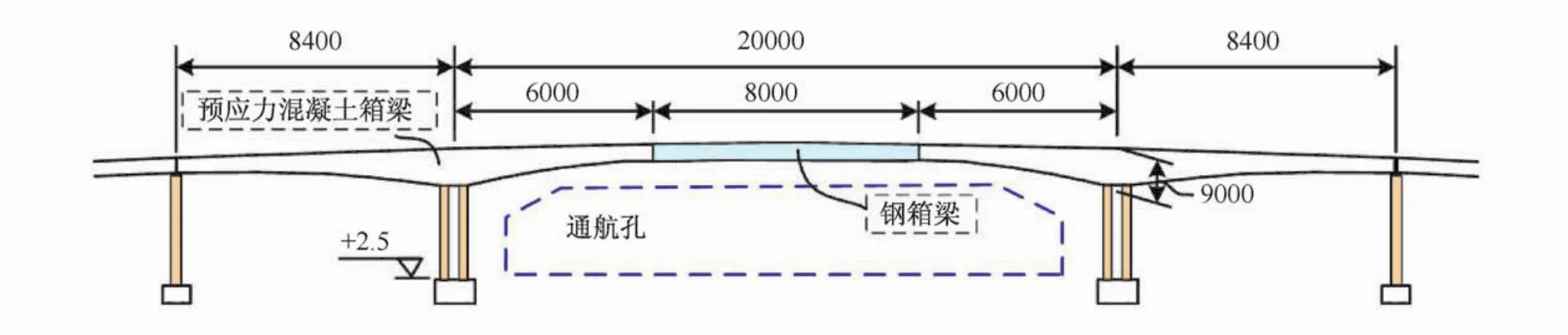

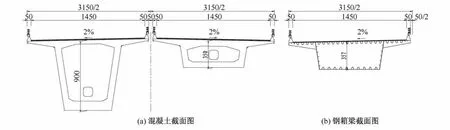

瓯江大桥位于浙江省温州市,主桥桥型布置为84 m+200 m+84 m,采用三孔一联的钢—混混合梁刚构桥,中跨跨中80 m采用钢箱梁,其余部分主梁采用混凝土结构,如图1所示[4]。截面采用单箱单室斜腹板截面。主梁混凝土纵向按全预应力混凝土结构设计,采用变高度梁;主梁钢箱梁部分采用等高度梁。主桥按双幅布置,单幅箱梁宽度为15.5 m,桥面横坡为2.0%。混凝土主梁中支点处梁高9.0 m,跨中梁高为3.5 m,预应力混凝土箱梁横截面尺寸如图2(a)所示。

图1 结构布置图(单位:cm)Fig.1 General layout of the bridge(unit:cm)

整体钢箱梁为等高度钢箱梁,总长75.6 m,箱梁宽15.5 m,桥面板采用正交异性板,板厚16 mm,在不同部位分别采用U形肋、倒“T”肋及板肋纵向加劲。顶板悬臂3.38 m,悬臂根部垂直高度为921 mm,端部高为321 mm;箱梁腹板采用斜腹板,板厚为24 mm;底板全宽为7743 mm,底板厚20 mm,采用U形肋纵向加劲。箱梁标准段横隔板间距为3.0 m,标准横隔板腹板板厚12 mm;在两相邻大横隔板中部设置一小横隔板,小横隔板采用倒“T”截面,下翼缘板件与悬臂根部翼缘板等高,规格为280 mm×12 mm。整体钢箱梁标准横截面尺寸如图2(b)所示。

图2 截面布置图(单位:cm)Fig.2 Girder section(unit:cm)

瓯江大桥上部结构采用了如下的施工方法:首先采用支架+挂篮悬臂现浇混凝土施工混凝土箱梁;然后搭设水中支架现浇边跨段,在边跨达到合龙条件后,完成边跨合龙;对于中跨,施工采用吊机吊装预制的钢混结合段,并通过劲性骨架把钢混结合段与混凝土箱梁相连,并浇筑二者间的后浇带;最后,采用整体吊装方法把钢箱梁提升到指定位置后与钢混结合段相连。

钢箱梁吊装采用桥面吊机整体提升方法,桥面吊机采用三角形桁架结构。在一幅桥上,横桥向共设置两台吊机,两台吊机的中心距为7.9 m。根据吊机的起吊能力和吊机支撑结构的尺寸,钢箱梁吊装时在钢箱梁共设置了8个吊点,在钢箱梁的两端各设置了4个吊点。每端的4个吊点分布在距离梁端最近的两道横隔板位置。每个横隔板布置2个吊点,在截面左右对称,靠近箱梁外腹板处。钢箱梁吊装及吊点布置图如图3所示。

3 计算方法及荷载工况

结合瓯江大桥主桥钢箱梁的吊装方法,通过对76.5 m的大节段钢箱梁建立有限元模型进行分析。钢箱梁、吊耳采用板壳单元模拟,吊索采用杆单元模拟,有限元模型共有109 031个单元,95 910个节点。模型边界条件考虑在8根吊索端部施加竖向位移约束,在吊点1和吊点2的吊耳处约束纵向位移,在吊点1和吊点7的吊耳处约束横向位移。有限元模型如图4所示。

斜拉桥和悬索桥小节段钢箱梁一般采用4个吊点起吊,而大节段钢箱梁考虑吊机提升能力和施工安全问题较多采用更多的吊点起吊,如重庆石板坡长江大桥中跨钢箱梁就采用8个吊点整体吊装施工。针对瓯江大桥主桥,本文计算分析了钢箱梁采用8个吊点正常起吊情况及考虑了吊索失效的极端情况。具体的工况如下。

(1)正常吊装状态

工况1:钢箱梁8个吊点吊装。

(2)极端吊装状态

(a)假设1根吊索失效,考虑对称性则有如下工况:

工况2:8吊点整体吊装时,2号吊索失效。

工况3:8吊点整体吊装时,4号吊索失效。

(b)假设2根吊索失效,考虑对称性则有如下工况:

工况4:8吊点整体吊装时,2号和4号吊索同时失效。

工况5:8吊点整体吊装时,3号和4号吊索同时失效。

工况6:8吊点整体吊装时,4号和5号吊索同时失效。

钢箱梁吊装过程中主要承受自重荷载,重约660 t,考虑1.3倍的动力系数,计自重荷载为850 t。

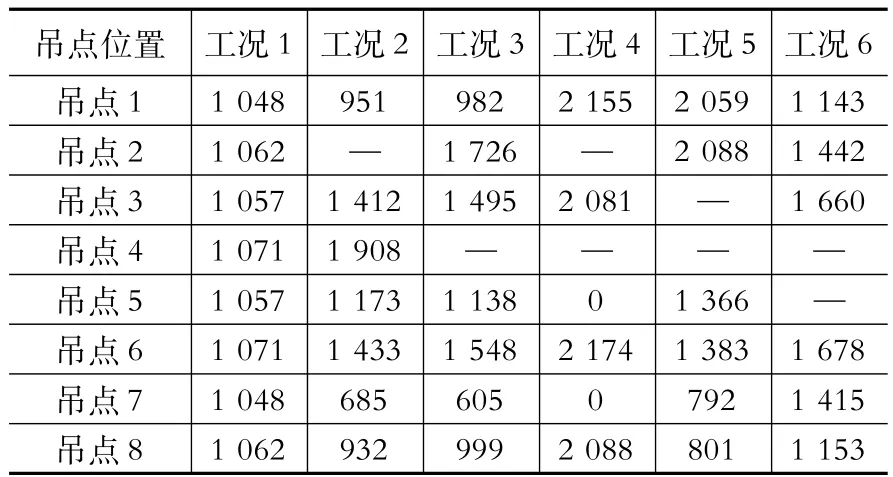

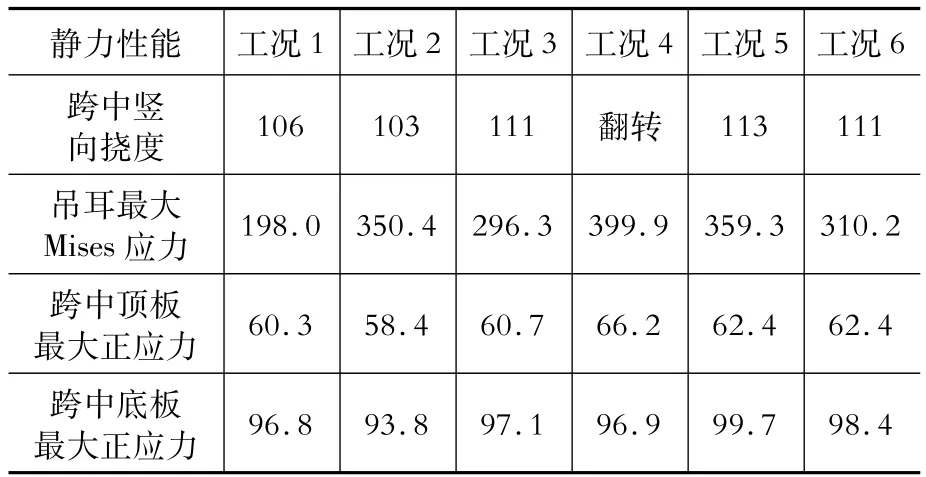

为了充分分析和研究钢箱梁整体吊装过程中各工况下吊点力、挠度和应力如表1和表2所示。各种受力状态,本文利用有限元生死单元技术主要从正常吊装状态下和极端吊装状态下两个方面对吊点的受力和钢箱梁应力、变形进行了计算和分析[5,6]。

3.1 计算结果

根据对以上所示工况的有限元计算,得到钢箱梁在不同状态下的受力和变形情况。限于篇幅,这里仅给出工况1下8点起吊时应力分布,如图5所示。由图5可以看出,在正常吊装时箱梁节段呈现出简支梁的受力特点,箱梁顶板受压、底板受拉,在跨中应力最大,顶板和底板的最大应力分别为60.3 MPa和96.8 MPa,箱梁其他位置的板件应力相对小一些,但是在箱梁吊点由于应力集中使得局部应力较大,最大Mises应力为198.0MPa,此时结构受力仍为安全的。

图5 工况2下钢箱梁应力(单位:MPa)Fig.5 Stress distribution of steel box girder in Case 2(unit:MPa)

表1 各工况下吊点力Table 1The force at lifting points kN

表2 各工况下钢箱梁静力性能Table 2 The steel box girder stress under the static loads

3.2 结果分析

钢箱梁主体结构钢材采用Q345D,厚度最大为26 mm,则钢材抗拉、抗压和抗弯的强度设计值取为260 MPa。根据各工况下计算结果,可得到如下分析:

(1)在工况1作用下,即8个吊点整体吊装时,各吊点的支反力基本相同;吊点2,4,6和8的支反力较吊点1,3,5和7稍高,是由于钢箱梁存在横坡,箱体较高段位于钢箱梁右侧即吊点2和吊点8作用处,导致重心稍偏向于此侧,这种现象也出现在其他工况中。工况1下,除去吊索拉伸引起的刚性位移外,箱体挠度以竖向受弯为主,跨中弹性变形最大为106 mm。这种变形对结构线形的影响不可忽视,必要时应设置预拱度等措施。吊耳和钢箱梁连接处产生局部应力集中,应力达到198 MPa。钢箱梁在吊装过程中呈现出简支梁的受力特点,跨中顶板和底板的最大正应力分别为65.3 MPa和104.4 MPa,其他位置箱梁应力较小。

(2)工况2为8根吊索起吊,外侧2号吊索发生失效的情况。由计算结果可以看出,当2号吊索失效时与它最近的4号吊索其力由1 071 kN迅速增加到1 908 kN,增加82%,同一端的3号吊索的力有所增大,增加34%左右,而另一端上5号和7号吊索力降低,6号和8号吊索力增加。整个箱梁呈现出在没有失效对角上的吊索承担的力大(约为总重量的60%)、在失效对角上的吊索承担的力小(约为总重量的40%)的特点。另外由于4号吊索内力的突然增加,使得对应吊点与钢梁连接处的应力增加,局部最大值超过了材料的设计强度。对于工况3为8根吊索起吊,1根发生失效的情况。与工况4区别在于工况2假定外侧吊索失效,而工况3假定为内侧吊索失效。由计算结果可以看出,两种工况吊索力变化规律和变化大小基本一致,仅在结构的变形略有差别。其中工况3的变形值比工况2的大,主要是两种工况失效的吊索不同使得二者的支承位置相差一道横隔板间距所致。总体而言,工况2和工况3中钢箱梁受力和变形特点与工况1较为接近,结构满足安全性要求。

(3)工况4模拟的是8根吊索中2号和4号吊索同时失效。经计算可知,箱体一角2根吊索同时失效时,对角上的两个吊点受力为零,整体出现了对角线二角吊点受力的情况。此时,由于箱体横向不对称、风载和提升的不同步性,很容易发生箱体的侧翻。此外,参与受力的两组吊点附近板件应力已远超过强度设计值,分布范围较大,存在安全隐患。

(4)工况5为8根吊索起吊,一端的3号和4号两根吊索同时发生失效的情况。此时钢箱梁成为一端有2根吊索受力,另一端有4根吊索受力的情况。箱梁总体的受力和变形特点与工况1中8根吊索受力情况相似,只是由于一端只有两个吊索导致这2根吊索力增大,吊点附近应力达到359 MPa。

(5)工况6为8根吊索起吊,4号和5号吊索同时失效的情况。此时钢箱梁左右两端各有3个吊索,如表2所示,吊索失效后,失效索边3号和4号吊索力明显增大,约60%,整个箱梁呈现出在没有失效对角上的吊索承担的力大(为总重量的66%)、在失效对角上的吊索承担的力小(为总重量的34%)的特点。此时由于吊点不对称,导致明显的扭转。

综上所述,采用8根吊索吊装钢箱梁时,钢箱梁的整体和局部应力均较小,吊索的安全储备可以适当降低,吊装过程中若只有1根吊索失效则会引起其他吊索内力的重分配,与吊耳相连的箱梁局部应力会超过材料设计强度,吊耳采用减小应力集中的措施时,可避免应力超过屈服强度;若有2根吊索失效时,在有些情况下会使得与吊耳相连的箱梁局部应力会超过材料屈服强度,在有些情况下会引起钢箱梁翻转。

4 风荷载影响

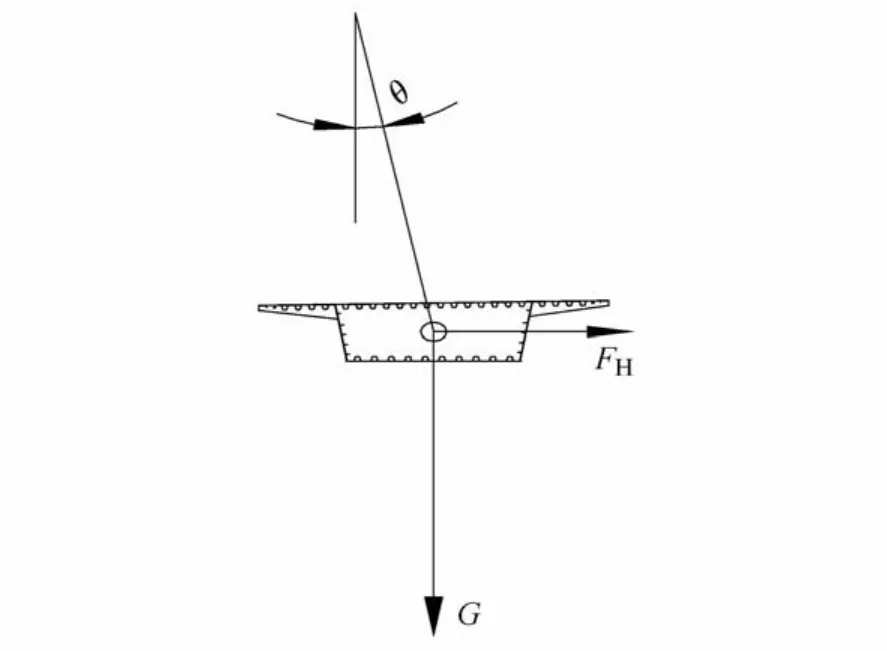

钢箱梁整体吊装阶段,主要受力为重力和风荷载。本文根据《瓯江大桥设计说明》及《公路桥梁抗风设计规范》(JTG/T D60—01—2004)对风荷载在钢箱梁整体吊装时的静力影响进行了分析,计算示图如图6所示。风荷载取瓯江大桥百年一遇10 min最大平均风速为33.8 m/s,根据规范计算得出吊装时钢箱梁上的静阵风荷载FH,钢箱梁自重G,可得钢箱梁与吊索最大风速下夹角为4.58°,在最长吊索状态下,钢箱梁横向位移为2.64 m。由此可见,静风风速为瓯江大桥百年一遇10 min最大平均风速的作用下结构吊装摆幅较大,结构不安全。

图6 计算示意图Fig.6 Calculation drawing

《瓯江大桥设计说明》要求风速大于15 m/s不得进行钢箱梁的吊装施工,《石油化工大型设备吊装工程规范》要求风速大于10.5 m/s不得进行钢箱梁的吊装施工,吊索与箱体的夹角不能大于15°。当施工时风速为15 m/s,由计算可得,钢箱梁上的静阵风荷载FH,钢箱梁自重G,钢箱梁与吊索最大风速下夹角为0.9°,在最长吊索状态下,钢箱梁横向位移为0.52 m。

综上所述,风荷载对吊装的影响是不容忽视的,尤其在施工时,需考虑施工条件、钢索受力和施工控制等多方面的因素,同时考虑到阵风引起吊装构件的摇摆以及有可能共振等问题,需进行专门的动力研究。

5 结 论

通过本文对背景工程瓯江大桥主桥钢箱梁的吊装过程中两种方案和各类极限工况的计算和分析,以及对风荷载对吊装影响的分析,得出如下结论:

(1)大跨度、大吨位钢箱梁采用8点吊装方案整体提升时,钢箱梁板件在吊点附近的应力稍大,在其他部位的应力较小,箱梁的整体变形较大,应采用预拱度措施加以修正。

(2)大跨度、大吨位钢箱梁采用8点吊装方案整体提升时,若只有1根吊索失效则会引起其他吊索内力的重分配,与吊耳相连的箱梁局部应力会超过材料设计强度,吊耳应采用减小应力集中的措施避免应力超过屈服强度;若有2根吊索失效时,在有些情况下会使得与吊耳相连的箱梁局部应力会超过材料屈服强度,在有些情况下会引起钢箱梁翻转。

(3)钢箱梁吊装时,需对风荷载的影响进行相关的计算,尽量在风速较小的情况下,完成整个吊装过程,风速不得超过15 m/s。

[1] 徐国平,刘高,吴文明,等.钢-混凝土结合部在桥梁结构中应用新进展[J].公路,2010,(2):18-22.Xu Guoping,Liu Gao,Wu Wenming,et al.Newly progress in application of steel-concrete connection joint in bridge[J].Highway,2010,(2):18-22.(in Chinese)

[2] 秦飞.混合结构连续箱梁桥受力机理研究[D].上海:同济大学,2012.Qin Fei.Study on the mechanical behavior of the continuous hybrid box-girder bridge[D].Shanghai:Tongji University,2012.(in Chinese)

[3] 邓文中,代彤.重庆石板坡长江大桥复线桥总体设计[J].桥梁建设,2006,(6):28-32.Deng Wenzhong,Dai Tong.Overall design of doubleline bridge of Shibanpo Changjiang River Bridge in Chongqing[J].Bridge Construction,2006,(6):28-32.(in Chinese)

[4] 唐方清,罗嗣碧,杨华振.瓯江大桥总体设计[J].公路,2012,(5):127-132.Tang Fangqing,Luo Sibi,Yang Huazhen.Overall design of Oujiang Bridge[J].Highway,2012,(5):127-132.(in Chinese)

[5] 骆艳斌,徐伟,宋灿.钢吊箱整体起吊时力学性能分析[J].公路交通科技,2006,23(12):95-98.Luo Yanbin,XuWei,Song Can.Analysis onmechanical property of steel suspension box during integral lifting[J].Journal of Highway and Transportation Research and Development,2006,23(12):95-98.(in Chinese)

[6] 徐志洪,李寿奖.大跨度钢结构屋盖吊装施工工艺的力学分析与评价[J].南京理工大学学报,2001,25(3):323-327.Xu Zhihong,Li Shoujiang.The mechanic analysis of the hoisting technology of a large span steel structure roof[J].Journal of Nanjing University of Science and Technology,2001,25(3):323-327.(in Chinese)

M echanical Property Analysis of a Long-span Steel Box Girder during its Hoisting

SU Qingtian*LIWei LIDan

(Department of Bridge Engineering,Tongji University,Shanghai200092,China)

A steel and concrete hybrid girder rigid frame bridge with three spans was used for the Oujiang bridge in Wenzhou,Zhejiang province,as a new type of bridge.The span layout are 84 m,200m,and 84 m for three spans,respectively.The steel box girder,80m in length and 660 tons in weight,was arranged in the middle of themid-span.In this project,the constructionmethod on the huge steel box girder follws the whole lifting technique,which is not common for this type of bridge component.In this paper,based on the Oujiang bridge project,mechanical properties of the long-span steel box girder in several integral hoisting conditions were analyzed by using the finite elementmethod.A reasonable lifting construction technology was proposed based on a integral consideration,which can be reference to the construction of similar steel box bridges.

hybrid girder,rigid frame bridge,steel box girder,integral lifting,mechanical property

2013-04-01

2012H24浙江省交通运输厅科技计划项目

*联系作者,Email:sqt@tongii.edu.cn