高压液动拉铆设备关键技术研究及设备研制

王宝超,刘红旗,南光熙,石献金

(机械科学研究总院 中机生产力促进中心,北京 100044)

高压液动拉铆设备关键技术研究及设备研制

王宝超,刘红旗,南光熙,石献金

(机械科学研究总院 中机生产力促进中心,北京 100044)

高压液动拉铆设备是环槽铆钉拉制成型的专用设备,论文主要研究了高压液动拉铆设备的关键控制技术,并进行了成套设备的研制。重点对工作过程中成型控制技术和系统可靠性进行了理论分析和试验验证,对设备结构设计和功能实现进行了详细介绍。

高压;液动拉铆设备;成型控制;可靠性

0 引言

高压液动拉铆设备是用于环槽铆钉拉制成型的专用设备,其主要由拉铆枪、液压站、电控柜以及高压软管总成等附件组成,具有连接性能好、体积小、成型效果好、效率高的特点,已广泛应用于铁路、矿山机械、航空等领域[1~4]。

根据力学知识可知,拉力与缸径的平方和压力的乘积成正比,在拉铆力相同的情况下,缸径的平方和压力成反比关系。为了实现设备的轻巧便携,特别是实现大直径规格环槽铆钉设备的便携、紧凑特点,提高液压系统的压力是减小拉铆枪尺寸的唯一途径。目前,由于材料、热处理以及关键液压元器件等诸多方面的限制,国内系统一直采用中高压(≤35MPa)设计,体积庞大,实用性能差的现状制约了大直径规格环槽铆钉设备的国产化推广应用。因此,采用超高压(≥50MPa)的系统设计,实现直径Ф20mm以上大直径规格环槽铆钉设备的国产化推广应用,对实现我国货运机车的重载化,有着重要的应用价值和社会效益。本文设计了一种可实现最大直径Ф22mm规格环槽铆钉的高压(系统压力60MPa)液动拉铆设备,并对其关键技术进行了研究。

1 工作原理

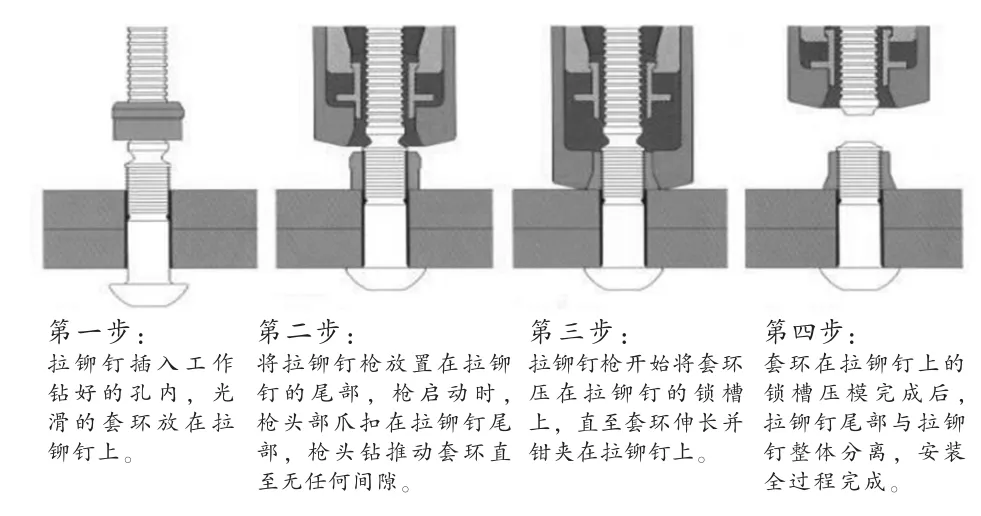

工作时液压装置提供动力,拉铆枪内部的三爪卡套扣紧铆钉尾部的环槽,铆枪鼻子作为铆钉套环的成型模具,在液压拉力的作用下将铆钉套环挤压成型同时将环槽铆钉的尾部拉断,完成拉铆过程。其工作原理如图1所示。

图1 拉铆原理图Fig.1 The principle of pull riveting

2 结构设计

高压液动拉铆设备主要由拉铆枪、液压站、电控柜以及高压软管总成等附件组成,其中拉铆枪和液压站为其核心部件单元。

2.1 机械部分——拉铆枪

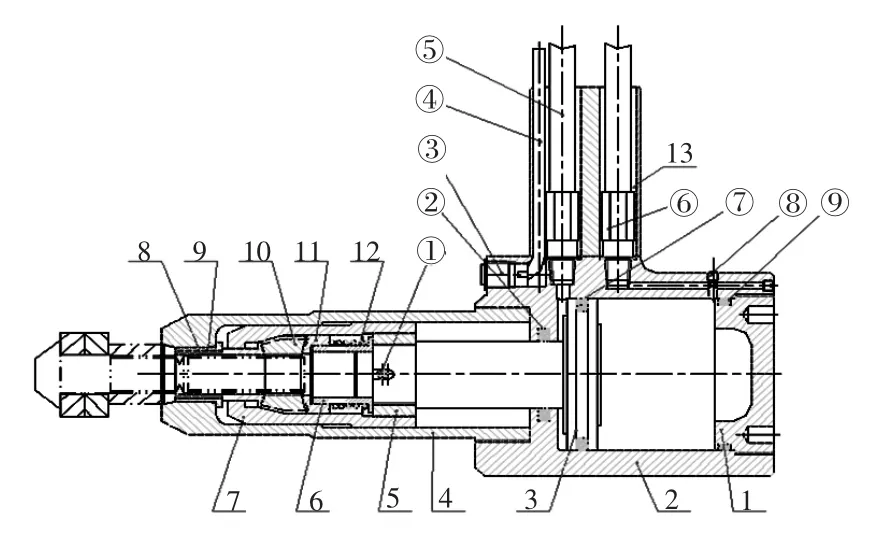

拉铆枪是高压液动拉铆设备的机械部分,它是整个拉铆设备的执行机构,主要完成环槽铆钉的拉断和铆钉套的铆接成型功能,其结构如图2所示。

图2 高压液动拉铆枪结构示意图Fig.2 Structural scheme of high pressure riveting puller

拉铆时活塞杆在图2所示结构的左侧高压油管总成油压的驱动下,通过连接螺纹套带动内筒向右运动,与此同时,三爪卡套在内筒斜面产生的轴向拉力作用下收缩直至闭合并卡紧铆钉,同时推动复位弹簧压缩至最小,至此活塞杆、连接螺纹套、弹簧支撑筒、内筒、推套、拉套、三爪卡套、从动推套将作为一个整体向右平动,而此时作为成型模的铆枪鼻子开始收缩铆钉套使其达到预期的成型尺寸,当收缩至铆钉套根部时无法继续收缩,此时铆钉的环槽面开始塑性拉伸并断裂,完成拉铆。

缸筒和活塞杆是拉铆枪的关键零件,应该尽量提高其安全可靠性,因此,在设计上均采用疲劳强度设计,并选择较高的安全系数,材质均选用优质合金钢42Cr-Mo,并进行合适的热处理工艺和表面渗氮处理,充分保证材料的强度、刚度和柔韧性,为了避免应力集中,过渡台阶处采用强化处理;为了防止油压外涨导致的螺纹松动,缸筒高压有杆腔采用封闭的一体式设计,低压无杆腔采用可拆卸的螺纹连接,保证其具有更好的结构安全性;拉铆枪端部的端盖采用防撞结构设计,当活塞杆出现断裂意外发生时,利用液压油产生阻尼缓冲,防止对缸筒的伤害。

三爪卡套和铆枪鼻子在完成拉铆时,是与环槽铆钉直接接触的零件,因此,在设计上均选用冷作模具钢Cr12MoV,并选择合适的热处理工艺,充分保证材料的强度、刚度和耐磨性。铆枪鼻子是保障铆钉套成型的主要零件,根据塑性力学的相关知识和相关标准的成型要求,其成型孔前段设计成锥形斜面,便于材料塑变时的流动,保障成型,中间段设计为圆柱面,保障铆钉套的成型尺寸,末段也设计成锥形斜面,以保障活塞杆退回时拉套顺利同心退回。三爪卡套的卡槽与环槽铆钉的环槽牙型和牙距相同,同时为了穿钉时张开三爪卡套,卡套前后端面均采用15°的斜面。

2.2 液压站

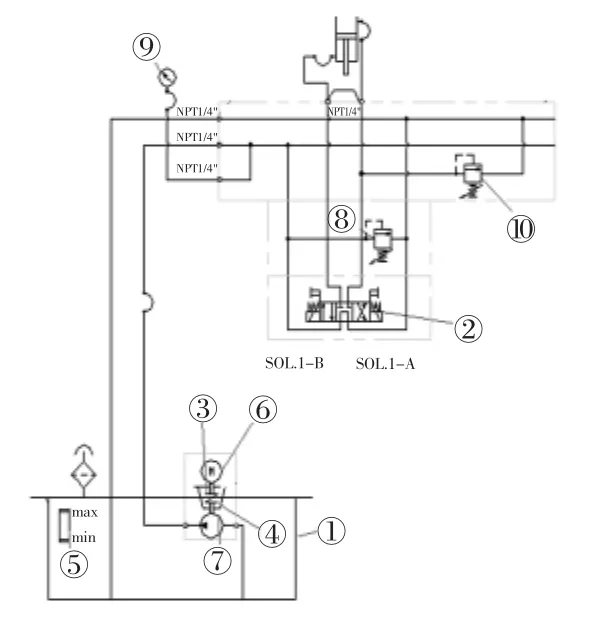

液压站是高压液动拉铆设备的动力提供装置,主要由电机、液压泵、方向控制阀、溢流阀、阀块、油箱以及移动小车等组成。液压系统采用60MPa的超高压设计,泵、阀采用瑞士进口单元部件,软管总成及管接头采用进口Paker品牌,保证系统的安全与可靠性。其结构原理如图3所示。

图3 高压液动拉铆设备液压原理图Fig.3 Hydraulic system principle of high pressure riveting puller

3 关键技术研究

高压液动拉铆机在工作过程中,拉制铆钉成型控制以及系统可靠性是其关键技术。

3.1 成型控制

拉铆枪的结构设计主要是进行缸筒、活塞杆、三爪卡套和铆枪鼻子的设计,这是因为缸筒和活塞杆是承受载荷的主要零件,三爪卡套是卡紧铆钉并承受拉铆力的零件,铆枪鼻子是铆钉套成型的模具,这四个零件关系拉铆枪的安全性能和功能的实现。设计时,缸筒、活塞杆等重要结构件均采用疲劳强度设计,材质选用高强、高刚、高韧的优质合金钢并进行优化的热处理,选取较高的安全系数,保障充足的可靠性。选用冷作模具钢制作铆钉套的成型模具,并根据材料的塑性流动性能,设计模具的形状,保证其成型几何尺寸。

3.2 可靠性

系统的可靠性验证主要包括密闭性能和安全性能,可分别采用保压试验和拉力试验进行验证。

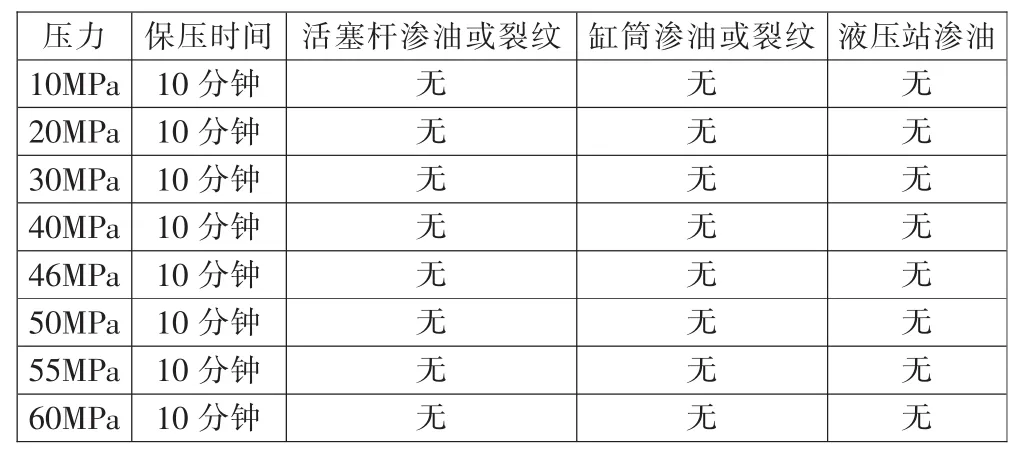

(1)保压试验。保压试验的目的主要是考察系统的密封性能和安全性能,在没有铆钉的情况下,拉铆枪活塞杆拉至缸筒的最底端,进行保压。保压试验按照不同的油压,进行一定时间的保压,分别观察各个状况下的油缸情况。表1为保压记录结果。试验表明,整套系统的密封性能和安全性能均为良好。

(2)拉力试验。拉力试验的目的主要是考察在最大拉力载荷作用下,系统的安全可靠性能,其试验方法如下:制作试验零件,模拟拉铆枪的正常工况,进行连续拉压试验。试验过程中,为了节省成本,试验件不被拉断,当试验件加载上与铆钉拉断力相同的力时,保持3秒,然后模拟回退压力,反向施压。试验为自动模式设计,采用PLC控制开关信号,设置15秒的间隔,连续进行模拟的可靠性试验。试验结果表明,在最大工作拉力作用下,整套系统可连续累计拉铆50000次无安全问题出现,安全可靠性符合相关标准。图4为正在进行的系统可靠性试验图片。

表1 保压试验记录Tab.1 Keeping pressure test record

4 设备研制

4.1 主要技术参数

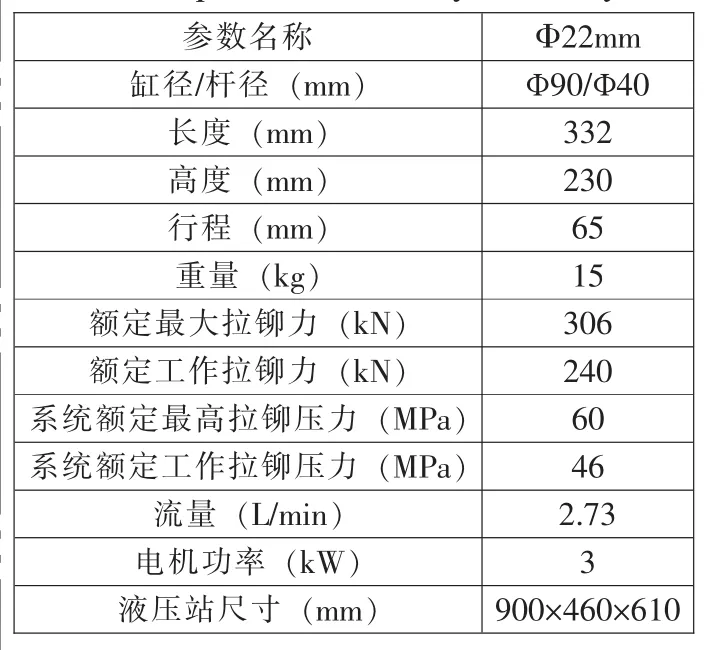

根据系统参数、使用范围以及功能需求,研制了Φ22mm拉铆成型设备(如图5所示)。设备主要技术参数分别如表2所示。

图4 高压液动拉铆设备系统可靠性试验Fig.4 System reliability test of high pressure riveting puller

图5 Φ22mm拉铆成型设备Fig.5 Φ22mm riveting puller

表2 液压系统参数Tab.2 The parameters of hydraulic system

4.2 试验验证

研制的Ф22mm环槽铆钉高压液动拉铆设备在某铁路车辆公司进行了小批量试件试验,根据试验结果,形成如下结论:

(1)外形、体积和重量:试制铆接器结构紧凑,外形合理,体积适中,重量轻,便携。

(2)使用压力和密封性:试制的铆接器采用高压液压系统,密封性良好。

(3)可操作性:拉铆过程正常,铆接器的夹紧瓣与拉铆钉匹配性好,铆接器对铆钉的拉铆以及拉断后铆钉尾部的退出容易。铆接器操作简便,智能性较高。

(4)铆接效果:铆接后套环成形效果良好,成形尺寸满足要求,拉铆钉拉铆后拉断环槽断面光滑、平整,满足《铁路货车专用拉铆钉及铆接技术条件》和运装货车[2007] 163号文中规定的要求。

5 结论

通过对高压液动拉铆机关键技术的研究以及对成型装备的研制,得出以下结论:

(1)拉铆机成型控制关键技术在于成型系统的机械结构,其中关键结构包括缸筒、活塞杆、三爪卡套、成型模的铆枪鼻子,均需高疲劳强度和较高安全系数,以保证成型的可靠性。

(2)对Φ22mm规格拉铆机系统密封性能和安全性能进行了试验验证,证明系统在最大压力60MPa情况下可实现标准要求的较高可靠性和安全系数。

(3)Φ22mm规格拉铆成型设备成功实现了国产化研制并通过了小批量化试制,达到了预期效果,其国产化应用有利于实现货运机车的重载化。

[1]李国福.火车车体液压铆钉机的改进[J].机车车辆工艺,2005,6.

[2]邓贵亮.飞机装配气动拉铆机的改进研制[D].西安科技大学硕士论文,2010.

[3]黄桂金.拉铆螺母压铆铆接自动化生产方案设计[J].模具工业,2009,3.

[4]孔凡卿.拉铆枪的设计与使用[J].机械工艺师,1989.2.

[5]运输局.铁路货车专用拉铆钉及铆接技术条件[Z].货车2007.163号.

Research on Key Technology of High Pressure Hydraulic Rivet Puller and Equipment Development

WANG Bao-Chao,LIU Hong-Qi,NAN Guang-Xi,SHI Xian-Jin

(China Productivity Center for Machinery,China Academy of Machinery Science&Technology,Beijing 100044,China)

High pressure hydraulic rivet puller is a special ring groove rivet drawing forming equipment.The key control technology of high pressure hydraulic rivet puller was mainly studied and the molding equipment was developed.It puts the focus on the key technology in the process of pull riveting molding control and system reliability theory analysis and experimental verification.The equipment structure design and function realization is introduced in detail.

high pressure hydraulic rivet puller;riveting control technology;development of equipment;test analysis

TH132.1

:Adoi:10.3969/j.issn.1002-6673.2014.03.015

1002-6673(2014)03-038-03

2014-05-06

王宝超(1981-),男,硕士研究生,机械科学研究总院中机生产力促进中心制造工程研究所。研究方向:现代设计理论。