原料中的NH3含量对甲醇制丙烯催化剂性能的影响

张 堃,雍晓静,王 林,李 云,钱效南,窦 涛

(1. 神华宁夏煤业集团有限责任公司,宁夏 银川 750001;2. 中国石油大学(北京) 化学工程学院,北京 102249)

工业技术

原料中的NH3含量对甲醇制丙烯催化剂性能的影响

张 堃1,2,雍晓静1,王 林1,李 云1,钱效南1,窦 涛2

(1. 神华宁夏煤业集团有限责任公司,宁夏 银川 750001;2. 中国石油大学(北京) 化学工程学院,北京 102249)

在连续流动固定床微型反应器中,对甲醇制丙烯的ZSM-5分子筛催化剂的性能进行了评价,并采用XRD、吡啶吸附-FTIR和TG等方法对反应后的催化剂进行了表征,考察了原料中的NH3含量对催化剂性能的影响,同时考察了NH3含量与催化剂寿命和甲醇转化率的关系。实验结果表明,在催化剂装填量10 g、常压、480 ℃、甲醇重时空速1.0 h-1、水与甲醇的质量比0.69的反应条件下,NH3的存在对ZSM-5分子筛催化剂的晶型结构没有影响,但对酸性影响较大;随NH3含量的增加,尤其是当NH3含量大于0.010%(w)时,催化剂的积碳量显著降低,催化剂的寿命大幅缩短。

氨;甲醇制丙烯;ZSM-5分子筛催化剂

丙烯作为石化产业的基础原料之一,是国民经济发展的必需品。随着我国经济和社会的持续快速发展,对丙烯仍将保持较高的刚性需求,丙烯短缺的问题日益突出。据专家预测,我国的丙烯需求年增长率约为6%,已明显高出乙烯的需求年增长率[1-3]。目前,我国的丙烯几乎全部来源于石油,但在石油日益紧缺的今天,特别是我国“富煤、缺油、少气”的资源分布特点,使丙烯原料结构多元化成为我国丙烯产业发展的必然选择。从国家能源战略布局考虑,发展煤制丙烯技术可使丙烯生产原料多元化,减少对石油资源的依赖度。煤制丙烯技术作为传统丙烯工业的补充,适合我国的资源分布特点[4-6]。

2001年,Lurgi公司基于ZSM-5分子筛催化剂成功开发出甲醇制丙烯(MTP)工艺。与甲醇制烯烃和甲醇制汽油相比,MTP工艺的特点在于丙烯单程选择性(大于42%(w))和丙烯/乙烯质量比(大于6)高,以确保副产烃类(C2和C4~6)循环后丙烯的总选择性可达到71%(w)[7]。目前,我国已建成并工业化运行的MTP装置有神华宁夏煤业集团和大唐内蒙古多伦煤化工有限公司两套装置,其中,神华宁夏煤业集团于2013年8月完成了两炉催化剂的使用。MTP技术的关键是催化剂,催化剂性能的优劣直接影响到装置能否安全高效运行,其中的重要指标之一是催化剂的寿命,包括单次使用寿命和总寿命。从神华宁夏煤业集团500 kt/a MTP装置的运行情况看,丙烯总选择性可达65%(w),催化剂单次使用寿命为800 h,总寿命接近8 000 h。通常认为MTP催化剂失活的原因是积碳失活,反应物料在催化剂表面通过聚合、环化和芳构化等反应形成焦炭,覆盖活性中心,造成活性下降[8-10]。

在MTP装置的工业生产中,为了除去水系统中的氧,需要加入联氨[11],而联氨又易分解生成NH3。MTP装置的激冷塔塔底水样分析结果表明,工艺水中NH3含量(w)为0.01%~0.02%。NH3可吸附在ZSM-5分子筛的酸性位上,与甲醇形成竞争吸附,降低催化剂的活性并缩短催化剂的单次使用寿命,增加操作成本[12-15];同时也会导致整个水系统中NH3含量累积超标,从而影响后续分离装置的正常运行。而NH3对MTP过程的影响还未见报道。

本工作研究了原料中的NH3含量对MTP催化剂性能的影响,采用XRD、吡啶吸附-FTIR(Py-FTIR)和TG等方法对反应后的催化剂进行了表征,并在连续流动固定床微型反应器中考察了原料中的NH3含量与催化剂寿命的关系。

1 实验部分

1.1 原料

催化剂为成型后的ZSM-5分子筛,取自神华宁夏煤业集团500 kt/a MTP工业装置。先将催化剂置于马弗炉中在550 ℃下焙烧6 h,破碎过10~20目筛,置于反应管中,在480 ℃和空速0.5 h-1的条件下用水蒸气处理48 h后备用。

甲醇为神华宁夏煤业集团830 kt/a甲醇装置生产的AA级甲醇,纯度为99.85%。

去离子水中定量加入氨水,配制NH3含量(w)分别为0,0.001%,0.010%,0.020%,0.050%的水溶液备用。

1.2 催化剂的表征

采用Rigaku公司2200型X射线衍射仪进行物相分析,Cu Kα射线,管电压40 kV,管电流30 mA,扫描范围3º~85º,扫描步长0.02º,扫描速率2 (º)/min。

采用Bruker公司Tensor-27型傅里叶变换红外光谱仪和TOPS原位光谱高真空系统测定催化剂的酸性质,试样在350 ℃下抽真空至0.12 Pa,然后降至室温,测本底FTIR谱图;在真空度0.12 Pa下升温至500 ℃后保持1 h,再降温至200 ℃,吸附吡啶饱和蒸气后平衡10 min,记录FTIR谱图。

采用TA公司4000型热分析仪测定催化剂的积碳量,在氧气和氮气流量分别为30 mL/min和20 mL/min的混合气流条件下,以10 ℃/min的速率由室温程序升温至800 ℃。

1.3 催化剂的性能评价

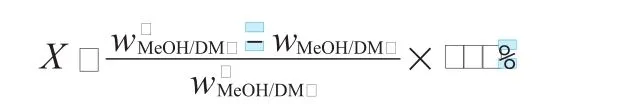

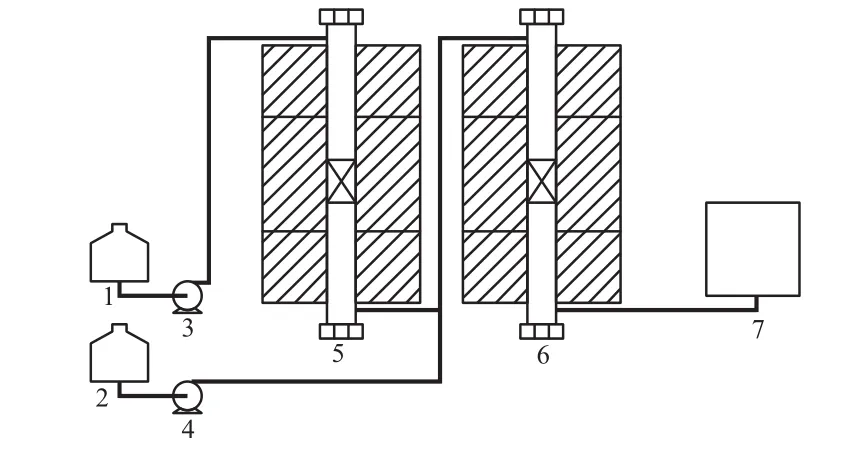

实验在内径为19 mm的两段固定床微型反应器中进行,流程如图1所示。甲醇由计量泵注入二甲醚反应器,产物与水混合后进入MTP反应器,反应器出口产物在200 ℃伴热条件下以气相进入上海奇阳信息科技有限公司GC 9560型气相色谱仪进行全组分分析,FID检测,HP-Plot-Q色谱柱。实验条件为:催化剂装填量10 g,甲醇重时空速 1.0 h-1,水与甲醇的质量比0.69,反应温度480 ℃,常压。反应时,甲醇与二甲醚迅速达到反应平衡,因此在计算转化率(X)时,将甲醇和二甲醚作为一集总成分进行计算,计算公式如下:

图1 两段固定床微型反应装置Fig.1 Two stage f xed-bed micro-reactor.1 Methanol feeding tank;2 Water feeding tank;3 Methanol measuring pump;4 Water measuring pump;5 Dimethyl ether reactor;6 Methanol to propylene reactor;7 Online GC

2 结果与讨论

2.1 XRD表征结果

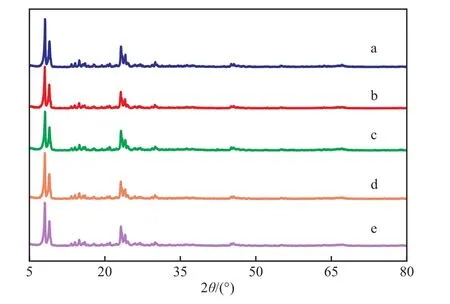

NH3含量对反应后ZSM-5分子筛催化剂晶型结构的影响见图2。由图2可知,反应后的催化剂均具有相同的ZSM-5分子筛特征衍射峰(2θ=7.92º, 8.86º,23.16º,23.32º,23.74º,23.94º,24.40º),且衍射峰的相对强度变化不大,说明原料中的NH3含量并未对催化剂的晶体结构造成明显影响,催化剂仍保持着良好的MFI构型。

图2 NH3含量对反应后ZSM-5分子筛催化剂晶型结构的影响Fig.2 Inf uence of NH3content on the crystal structure of ZSM-5 catalyst after the reaction.Reaction conditions:ZSM-5 catalyst 10 g,WHSV=1.0 h-1, m(H2O)∶m(MeOH)=0.69,480 ℃,atmospheric pressure.NH3content(w)/%:a 0;b 0.001;c 0.010;d 0.020;e 0.050

2.2 Py-FTIR表征结果

NH3含量对反应后ZSM-5分子筛催化剂酸性的影响见图3。

图3 NH3含量对反应后ZSM-5分子筛催化剂酸性的影响Fig.3 Inf uence of NH3content on the acidity of the ZSM-5 catalyst after the reaction.Reaction conditions referred to Fig. 2.NH3content(w)/%:a 0;b 0.001;c 0.010;d 0.020;e 0.050

由图3可见,1 550 cm-1处的吸收峰归属于吡啶和B酸的相互作用,1 455 cm-1处的吸收峰归属于吡啶和L酸的相互作用,1 490 cm-1处的吸收峰归属于吡啶与B酸和L酸的相互作用。随原料中NH3含量的增加,反应后催化剂的B酸和L酸的量显著减少,说明在反应过程中NH3分子吸附在催化剂的酸性位上,与甲醇分子形成竞争吸附,导致甲醇在单位催化剂表面上的吸附量降低。当原料中NH3含量为0.050%(w)时,反应后的催化剂几乎未出现B酸和L酸的吸收峰,说明催化剂已基本无酸性位。

2.3 TG表征结果

在反应进行50,100,150,200 h时,停止进料和加热,通入N2置换并降至室温,分别取出10 mg催化剂进行TG分析。图4给出了不同NH3含量下反应进行50,100,150,200 h时的积碳量变化曲线。由图4可看出,不同NH3含量下积碳量的变化都是先迅速增加然后趋于平缓,反应200 h时NH3含量(w)分别为0,0.001%,0.010%,0.020%,0.050%时的积碳量(w)分别为20.0%,18.0%,16.5%,13.1%,8.5%。NH3含量(w)分别为0,0.001%,0.010%时,反应50 h时的积碳量几乎都为6.8%(w),但随着反应的进行,相同反应时间下的积碳量随NH3含量的增加而降低。NH3含量为0.020%(w)时,反应50 h时的积碳量为6.0%(w),反应150 h时的积碳量为12.5%,随后趋于平缓。NH3含量为0.050%(w)时,反应50 h时的积碳量仅为4.0%(w),反应100 h时的积碳量为7.6%(w),远低于其他NH3含量下的积碳量。

图4 NH3含量对积碳量的影响Fig.4 Inf uence of NH3content on the coking. Reaction conditions referred to Fig.2.NH3content(w)/%:a 0;b 0.001;c 0.010;d 0.020;e 0.050

积碳量的多少反映了催化剂酸性位的数量和强度,结合图3和图4可看出,MTP反应体系中NH3的存在影响了催化剂的酸性质,随NH3含量的增加,酸性位的量和强度均呈降低趋势,从而引起酸性位上的积碳量降低。

2.4 NH3含量对MTP反应性能的影响

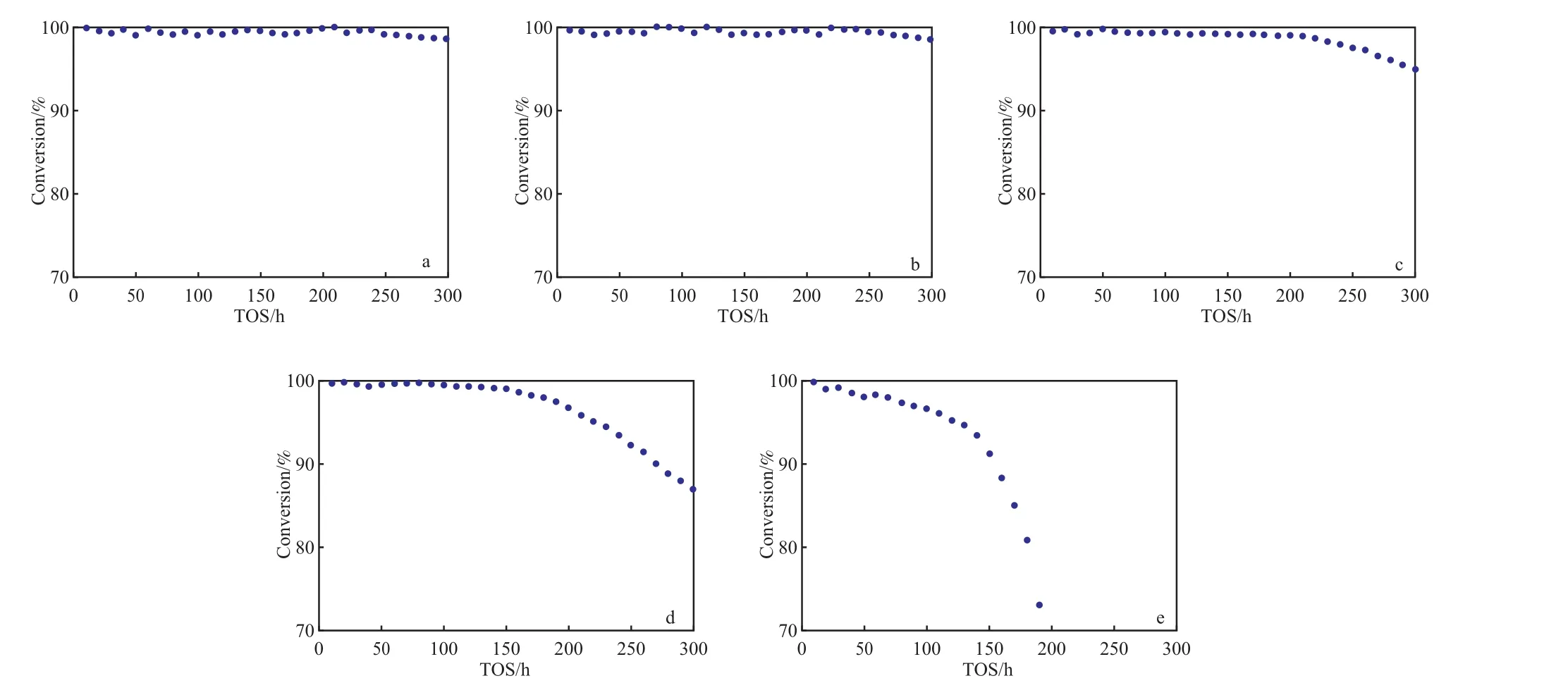

NH3含量对催化剂寿命和甲醇转化率的影响见图5。由图5可知,当NH3含量为0和0.001%(w)时,在300 h的反应时间内,甲醇转化率仍可保持在98%以上。当NH3含量为0.010%(w)时,在反应250 h时甲醇转化率低于98%,到300 h时甲醇转化率降至95%。当NH3含量为0.020%(w)时,在反应180 h时甲醇转化率低于98%,到300 h时甲醇转化率降至87%。而当NH3含量为0.050%(w)时,在反应50 h时甲醇转化率低于98%,之后迅速降至80%以下。

图5 NH3含量对催化剂寿命和甲醇转化率的影响Fig.5 Inf uences of NH3content on the catalyst life and the methanol conversion. Reaction conditions referred to Fig. 2.NH3content(w)/%:a 0;b 0.001;c 0.010;d 0.020;e 0.050

结合图3可知,这种影响主要是由于反应体系中NH3与甲醇在催化剂酸性位上发生竞争吸附,随着NH3的不断累积吸附,催化剂的酸性位逐渐减少,最终导致单位催化剂表面上的甲醇吸附量降低,催化剂的活性降低直至失活,这与图4的的结果相符。同时,随NH3含量的增加,催化剂的积碳量减少,但由图5可知,在相同的反应时间内,甲醇的转化率随NH3含量的增加而降低,即甲醇的转化率随积碳量的减少而降低。催化剂的活性随积碳量的减少而降低,这表明NH3吸附在催化剂的酸性位上,使发生积碳反应的活性位数量减少,造成催化剂容炭能力减弱,进而导致活性降低。

3 结论

1)当MTP反应体系中有NH3存在时,NH3分子会吸附在ZSM-5分子筛催化剂的酸性位上,并与甲醇分子发生竞争吸附,使催化剂的活性降低,但不会影响催化剂的晶体结构。

2)当原料中NH3含量不大于0.010%(w)时,不同反应时间下催化剂上的积碳量相差不大;当原料中NH3含量大于0.010%(w)时,催化剂上的积碳量迅速减少,同时伴随着催化剂的失活。

[1] 毛东森,郭强胜,卢冠忠. 甲醇转化制丙烯技术进展[J]. 石油化工,2008,37(12):1328 - 1333.

[2] 柯丽,冯静,张明森. 甲醇转化制烯烃技术的新进展[J]. 石油化工, 2006,35(3):205 - 211.

[3] 余皎. 丙烯市场供需现状及发展趋势[J]. 当代石油石化, 2004,12(9):35 - 38.

[4] Marchi A J,Froment G F. Catalytic Conversion of Methanol to Light Alkenes of SAPO Molecular Sieves[J]. Appl Catal, 1991,71:139 - 152.

[5] 瞿勇,胡云光,林衍华. 丙烯增产技术开发进展及前景分析[J]. 石油化工技术经济,2004,20(5):46 - 61.

[6] 李雅丽. 多产丙烯生产技术进展[J]. 当代石油石化,2001, 9(4):31 - 33.

[7] MG Technologies AG . Methanol for Producing Propylene from Methanol:US,7015369[P]. 2006-03-21.

[8] 陆铭,孙洪敏,杨为民,等. ZSM-5沸石催化剂的失活历程和活性稳定性[J]. 石油学报:石油加工,2001,17(4):59 - 63.

[9] 蒋毅,梁娟,赵素琴. ZnZSM-5芳构化催化剂积炭影响因素的研究[J]. 催化学报,1994,15(6):463 - 467.

[10] Mclelland D,Howe R F,Parker M L,et al. Effects of CokeFormation on the Acidity of ZSM-5[J]. J Catal,1986,99(2):486 - 491.

[11] 温菊花,王争光,邱添,等. 中性水质中催化联氨除氧效果试验研究[J]. 核动力工程,2007,28(1):128 - 130.

[12] 张进,肖国民. ZSM-5型分子筛的表面酸性与催化活性[J].分子催化,2002,16(4):307 - 311.

[13] Bartholomew C H. Mechanisms of Catalyst Deactivation[J]. Appl Catal,A,2001,212(1/2):17 - 60.

[14] 刘丹禾,郝代军,王龙延,等. 加氢焦化汽油芳构化改质提高辛烷值的研究[J]. 石油炼制与化工,1999,30(4):21 - 24.

[15] 王学勤,王祥生. 苯-乙烯烷基化HZSM-5沸石催化剂积炭失活的研究:Ⅰ. 不同晶粒大小沸石的合成及 HZSM-5沸石的积炭过程[J]. 石油学报:石油加工,1994,10(2):38 - 43.

(编辑 王 萍)

·最新专利文摘·

一种重质柴油的改质方法

该专利涉及一种重质柴油的改质方法。该方法将沸程为220~400 ℃的重质柴油进行加氢精制和加氢改质处理,将处理所得的液体产物进行分馏,将沸点大于180 ℃的馏分进行芳烃抽提,抽余油排出系统,抽出油重新进行加氢改质处理或加氢精制和加氢改质处理,所述芳烃抽提溶剂选自有机胺化合物或醚化合物。(中国石油化工股份有限公司;中国石油化工股份有限公司石油化工科学研究院)/ CN 103695032 A,2014 - 04 - 02

甲醇制烯烃反应过程中提高乙烯、丙烯收率的方法

该专利涉及一种甲醇制烯烃反应过程中提高乙烯、丙烯收率的方法,主要解决现有技术中乙烯、丙烯收率较低的问题。该专利通过采用包括以下步骤:1)提供一种反应器,包括环形反应区、沉降区,所述环形反应区包括外环反应区、中环反应区、内环反应区;2)甲醇原料进入外环反应区与包括硅铝磷酸盐分子筛的催化剂接触,生成的产品物流进入分离工段,分离出低碳烯烃产品、碳四以上烃、含氧化合物物流,分离出的催化剂一部分去再生,一部分返回外环反应区;3)再生催化剂进入内环反应区,与碳四以上烃接触,生成的产品进入中环反应区;4)所述含氧化合物物流进入中环反应区的技术方案,可用于乙烯、丙烯的工业生产中。(中国石油化工股份有限公司;中国石油化工股份有限公司上海石油化工研究院)/CN 103772103 A,2014-05-07

生产仲胺和叔胺的方法

该专利提供了一种分子式为(R1R2NR3)2NR4的仲胺和叔胺的生产方法,其中R1和R2是由甲基、乙基、异丙基和正丙基组成的基团;R3是一种烷氧烷基,可选自—CH2CH2OCH2CH2—,—CH2CH2OCH2CH2—,—CH2CH2CH2OCH2CH2CH2—;R4是由氢、甲基、乙基、异丙基、正丙基以及分子式为R1R2NR3的基团组成的基团。该方法包括以下步骤:a) 将R1R2NR3(OH)与氨反应,得到一种含有(R1R2NR3)2NR4的混合物;b) 从上述混合物中分离(R1R2NR3)2NR4。(Huntsman Corporation Hungary ZRt)/US 20140155655 A1, 2014-06-05

羧酸选择加氢制备醇的方法

该专利涉及一种羧酸加氢制备醇的方法,使用的加氢催化剂至少含钴和痕量级的贵金属助剂。该专利中使用的催化剂至少含有占催化剂质量分数10%~40%的钴,贵金属与钴的质量比为1∶150。使用该催化剂,在220~300℃、0.5~4.0 MPa的条件下,羧酸可以高于90%的选择性转化为相应的醇和酯。该催化剂活性高、稳定性好且成本较低,使用的反应条件不苛刻,较易实现商业化操作。(中国石油化工股份有限公司;中国石油化工股份有限公司北京化工研究院)/CN 103787827 A,2014-05-14

催化剂稀释装填的草酸酯生产方法

该专利涉及一种催化剂稀释装填的草酸酯生产方法,主要解决以往技术中存在的原料单程转化率低和草酸酯选择性低的问题。将CO和亚硝酸酯加入固定床反应器,在CO与亚硝酸酯的摩尔比为(1~5)∶1、进料温度为60~160 ℃、压力为0~1.5 MPa的条件下,与含钯催化剂接触反应,反应产生的热量由热交换及时移出,所述反应器内包含至少两段催化剂床层,每段催化剂床层高度为Hn,以上部第一段床层高度H1为基准,Hn∶H1=(1~5)∶1,且每段床层中惰性填料与催化剂的体积比为(0~4)∶1,自上而下每段床层内催化剂所占体积比逐渐增加,该专利可用于草酸酯的工业生产中。(中国石油化工股份有限公司;中国石油化工股份有限公司上海石油化工研究院)/CN 103772197 A,2014-05-07

丁烯歧化制丙烯的方法

该专利涉及一种丁烯歧化制丙烯的方法,主要解决以往技术中存在的催化剂稳定性差的问题。以丁烯和乙烯为原料,在反应温度为200~450 ℃、反应压力(以绝压计)为0~5 MPa、空速为1~50 h-1、丁烯与乙烯质量比为1∶(0.5~5.0)的条件下,原料通过催化剂床层,生成目标产物丙烯,其中所用催化剂为负载钨的歧化催化剂和经过酸解改性的碱土金属氧化物助剂,二者的质量比为1∶(1~15)。该催化剂可用于丁烯歧化制备丙烯的工业生产。(中国石油化工股份有限公司;中国石油化工股份有限公司上海石油化工研究院)/CN 103772107 A,2014-05-07

Influence of NH3in Raw Material on Catalyst for Methanol to Propylene

Zhang Kun1,2,Yong Xiaojing1,Wang Lin1,Li Yun1,Qian Xiaonan1,Dou Tao2

(1. Shenhua Ningxia Coal Industry Group,Yinchuan Ningxia 750001,China;2. College of Chemical Engineering,China University of Petroleum(Beijing),Beijing 102249,China)

The influence of NH3content in reaction materials on the ZSM-5 zeolite catalyst for methanol to propylene was investigated in a continuous f ow f xed-bed micro-reactor. The used catalyst was characterized by means of XRD, pyridine-FTIR and TG. The effects of the NH3content on the catalysts life and the methanol conversion were studied under the conditions of catalyst loading 10 g, atmospheric pressure, reaction temperature 480 ℃, WHSV of methanol 1.0 h-1, and mass ratio of water to methanol 0.69. It was showed that the NH3content had no inf uence on the crystal structure of the ZSM-5 catalyst, but had an evident effect on its acidity. When the NH3content was higher than 0.010%(w), the total coking amount decreased evidently with increasing the NH3content, which resulted in obvious shortening of the catalyst life.

ammonia; methanol to propylene;ZSM-5 zeolite catalyst

1000 - 8144(2014)08 - 0943 - 05

TQ 426.94

A

2014 - 03 - 26;[修改稿日期] 2014 - 04 - 23。

张堃(1982—),男,河南省洛阳市人,博士生,工程师,电话 0951 - 6963742,电邮 zhangkun05@nxmy.com。

[收稿日期]宁夏回族自治区战略性新兴产业项目“大型甲醇制丙烯装置多层次节能技术的集成应用”;宁夏回族自治区科技攻关项目“固定床甲醇制丙烯(MTP)过程研究及工艺优化”和“新型介微孔复合结构MTP催化剂的研究与开发”。