采煤机制动器松闸运转时温度超标的分析改进

朱红

(天地科技股份有限公司上海分公司,上海 200030)

按煤炭安全规程要求,煤层倾角大于15°的工作面,采煤机必须安装防下滑装置。常闭多盘湿式制动器 (结构如图1所示)作为采煤机的防下滑装置,是整机安全生产的重要保证。

图1 采煤机多盘湿式制动器结构示意图

但是,长期以来,在出厂检验中,经常会有制动器在松闸状态下,与其传动轴作同步连续运转时异常发热,温度和温升值均超出行标[1]的要求,返修次数较多,且即便是返修后的产品,如在环境温度高的夏季,其温度测试值也不尽理想,总在规定值的上限浮动。这样不仅影响到制动器本身和整机的出厂效率,更紧要的是,制动器长时间在过高温度下运转,会加速油液、密封材料特别是摩擦材料的老化、失效,严重影响其制动性能和使用寿命。因此,必须尽快对制动器温升过高的问题进行攻关。

1 对比试验及原因分析

对发热异常的液压制动器进行试验及现场拆装后,发现其内外摩擦片并无变形,开启油压正常,活塞动作不蹩卡,行程达到规定值,排查上述因素后,确定做下列两组对比试验,找出液压制动器异常发热的主要原因。

(1)试验一

考虑到制动器设计行程偏小,摩擦片数量多,片间间隙的设计有可能不能满足运转时片间完全分离而摩擦发热,对制动器行程值和摩擦副的数量做出轻微调整后,进行了以下试验。

试验条件:制动器外壳放置温度传感器,腔内注满齿轮油 (除干式摩擦外),转速1 500 r/min。

试验要求:同行标5.5,制动器在松闸状态下连续运转0.5 h,制动器外壳温度不大于80℃,温升应不大于60℃。

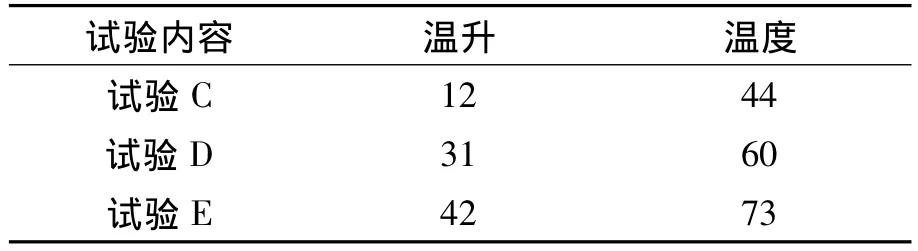

试验结果 (表1)表明:受制动器空间结构限制,又要保证一定的制动扭矩,此次试验只在制动器结构上做了轻微的调整变化,这种改进对外壳温度的控制虽有所作用,但要完全控制还是不够的,而且温度还是在80℃左右。

表1 试验一试验结果数据 ℃

(2)试验二

考虑到湿式条件下运转,内外摩擦片容易黏连,剪切油膜而发热[2],对制动器进行了以下试验,见表2。

试验条件和要求同试验一。

试验结果 (表2)表明:

①平卧时,制动器摩擦片间容易分离;倾斜30°,摩擦片结合在一起,试验C和D说明,摩擦片结合在一起发热就大;

②同一制动器在干摩擦条件下,发热少,温度可完全控制 (考虑到干式摩擦制动器容易起火的不安全因素,不宜在矿井下使用);湿式条件下运转发热,主要是受到了油液黏度的影响,油膜黏性摩擦会产生大量热量。

③机械分离各摩擦片,保持各片间间隙均匀分布,即使在湿式条件下运转,也是可以控制制动器温度的。说明制动器工作时摩擦片间虽有间隙存在,但是由于油液存在较高黏度,摩擦片间不能很好地分离,全行程可能出现在某一对摩擦副中,不能在所有摩擦片间均匀分布,片间间隙小,剪切油膜发热就大[3]。

通过两组对比试验后发现,稍许地增大几毫米行程或减少几对摩擦副是不会从根本上解决制动器异常发热的,更重要的是采取何种办法来保证全行程在摩擦片间的均匀分布,保持一定的片间间隙,在湿式条件下运转时,尽可能减少剪切油膜发热[4]。

表2 试验二试验结果数据 ℃

2 油膜剪切功率损耗的计算

摩擦片剪切油膜发热是湿式制动器异常发热的主要原因。文中对油液在摩擦片间受剪切所产生的功率损耗进行了理论计算和分析研究[5]。

基于牛顿内摩擦定律,其切应力计算表达式:

式中:F为油膜剪切力,N;τ为油膜剪切力,Pa;μ为流体的动力黏度,Pa·s;v为内外摩擦片相对速度或油膜剪切速度,m/s;h为油膜厚度,m;A为承受油膜剪切作用的面积,m2。

盘式摩擦片剪切油膜作用面半径r处、圆环宽度dr微小面积上,油膜摩擦损耗功率为[6]:

一对摩擦副剪切油膜消耗的功率为:

式中:P为功率损耗,W;ω为内摩擦片角速度,rad/s;R1为摩擦副有效工作面的内半径,m;R2为摩擦副有效工作面的外半径,m。

单位时间内摩擦副产生的热量为:

假设单位时间内,油液的比热和密度不随温度变化,所有的热负荷均被润滑油吸收,根据热量平衡[7],有:

式中:n为摩擦副数量;C为润滑油的比热容,J/(kg·K);q为腔内油液体积,m3;ρ为油液密度,kg/m3;Δt为温升,℃。

可见,内外摩擦片间具有一定的间隙形成油膜,油膜黏性摩擦会产生大量的热,且油膜厚度越小,发热越大。

通过式 (1)— (5),可以对摩擦副在湿式条件下运转时制动器的温升情况进行估算,也可以作为摩擦副和行程等参数设计时的温度校验。

3 解决办法

文中不考虑增加强制水冷装置及配套管路等常规的散热方法,而是提出一种通过改进制动器结构来减少其自身发热的办法。

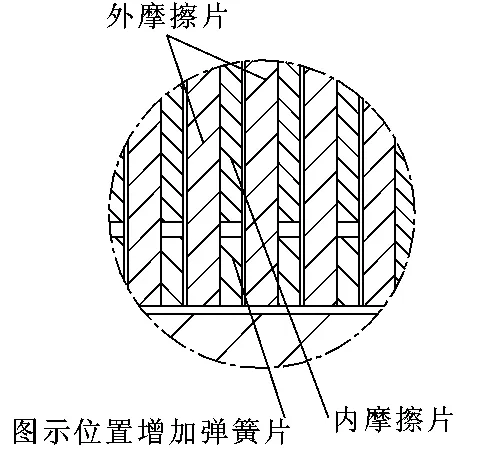

图2 增加弹簧片位置示意图

如图2所示,在每两片外摩擦片之间,增加一片波形弹簧,这样,在松闸状态下,强迫外摩擦片均匀分开,控制了各片间间隙即油膜厚度,避免了松闸后内外摩擦片黏在一起的可能,从而减少发热现象[8]。

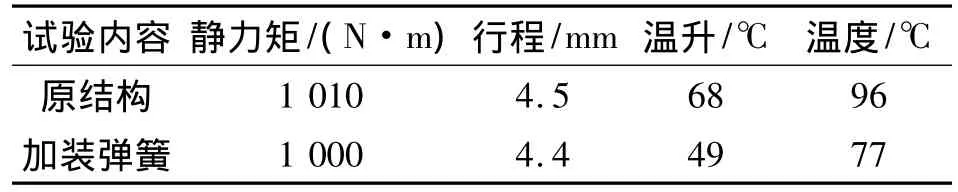

通过在同一制动器上加装弹簧和不加弹簧的对比试验表明 (表3):加装弹簧后,温升显著下降了19℃,温度和温升均控制在规定值内,且对制动力矩和行程等指标基本不产生影响。

表3 加装弹簧前、后试验结果对比

4 结束语

综上所述,可以得出以下结论:

(1)剪切油膜生热是湿式液压制动器最主要的热源。

(2)油膜厚度越小,油膜剪切消耗功率越大,解决发热问题的关键是:在制动器结构设计中如何保证行程尽可能在各片间间隙中均匀分布。

(3)摩擦片间加装波形弹簧,可通过弹簧力克服油液黏度来强迫分离各摩擦片,从而有效地控制制动器松闸运转时的温升和发热。目前,该项改进技术已推广使用,并得到了制造厂商和用户的一致肯定。

[1]煤炭行业煤矿专用设备标准化技术委员会.MT1149-2011采煤机用制动器技术条件[S],2011.

[2]王春荣,臧克江,吴佩.液压传动[M].长春:吉林科学技术出版社,2000.

[3]王福军.计算流体动力学分析[M].北京:清华大学出版社,2004.

[4]韩兆祺.带式输送机盘式制动器制动盘温度测试与分析[J].煤矿机械,2011(12):217-218.

[5]黄桂,陈飞,李晓亚,等.液粘调速离合器摩擦副传递转矩的计算和热平衡校核[J].机床与液压,2009,37(3):83-84.

[6]郭刘洋,杜明刚.液粘离合器摩擦特性及热负荷特性研究[J].摩擦学学报,2011,31(4):324-327.

[7]江云,侯国安,孙涛.液体静压导轨热特性有限元分析[J].航空精密制造技术,2011,47(5):23-25.

[8]周新建.采煤机湿式多盘制动器的散热问题[J].机床与液压,2004(8):176-177.