高速钢轧辊切削工艺新突破

李曼,魏福贵

(1.河北钢铁股份有限公司承德分公司,河北承德 067000;2.安阳市睿恒数控机床有限公司,河南安阳 456150)

高速钢材料作为工具钢使用已经有百年的历史,但是作为轧辊新材料使用仅有十几年的历史。高速钢轧辊的表面硬度可达HS80~90,其辊身接触屈服应力相当于赫芝接触应力3 200 MPa,滚动疲劳强度为2 200 MPa,并且高速钢轧辊具有很高的热稳定性和和红硬性,使得高速钢轧辊的轧钢量是普通轧辊轧钢量的15~25倍,能够大大提高钢材的轧制质量和轧机效率,使得高速钢轧辊在短短的时间内得到了国内轧钢公司的大力推广。

由于高速钢轧辊具有硬度高、耐磨性强的特点,使得高速钢轧辊的加工难度相应增加,对用于棒线材轧机高速钢轧辊的孔型加工难度更大。其加工工时是合金铸铁轧辊的3~4倍,通常在刀具选用合理、加工过程熟练的情况下,对于一支φ350 mm×600 mm轧辊,孔型加工需要2~3个班次,大约20多个小时,加工费用3 000~5 000元。切削参数如下:切削速度 5 m/min,进刀深度 0.1~0.2 mm[1-2]。总之,由于加工难度比较大,一直以来是限制高速钢轧辊应用的瓶颈。

某公司在高速钢轧辊在棒材线推广应用过程中同样遇到了上面的问题,通过和机床厂家共同合作和研究,实现了对高速钢轧辊加工工艺的新突破,达到了理想的加工效率和切削成本控制。

1 机床的选择

机床的选用很关键,对设备的要求如下:

机床:数控轧辊车床;

主轴转速:0~300 r/min;

精车外圆精度:

圆度:0.005 mm;

圆柱度:0.02/300 mm;

重复定位精度:

X/Z轴:0.006/0.010 mm;

定位精度:

X/Z轴≤0.01/0.02 mm;

快速移动速度:

X/Z轴:12~15 m/min;

机床无故障间隔时间:

MTBF≥1 500 h。

该公司根据以上技术要求,选择安阳市睿恒数控机床有限公司生产的RHCK8463/3000高精度数控轧辊车床。

该机床数控系统采用德国西门子828D数控系统;机床主轴采用独立主轴单元,机床尾座采用重型大载荷尾座,配置内置旋转尾座;机床加工精度:IT6,表面粗糙度:Ra≤0.8 μm,机床X/Z轴定位精度:≤0.01/0.02 mm,零件圆度:≤0.005 mm,机床无故障间隔时间:MTBF≥1 500 h,能够满足高速钢轧辊的高速、高效、可靠加工。

2 高速钢轧辊选用

规格型号:轧辊直径380 mm,每支有28个轧槽,轧槽直径12 mm,辊身长度700 mm。

轧辊材质:高速钢。

3 刀具的选择

由于高速钢轧辊硬度高,选择使用高硬度CBN轧辊专用加工刀具。

刀杆:

规格:40×40 mm,中置;

刀片:

材质:立方氮化硼 (CBN);

规格:R=4.75 mm的圆形刀片;

安装方式:反装,刀尖朝下;

刀具冷却:风冷(设备配备自动涡流冷风机,出风口温度-10℃)。

4 切削用量选择

合理的切削用量对于刀具的寿命和效率有很大的影响。

选择切削用量如下:

切削速度:180 m/min;

进刀深度:0.4 mm;

主轴转速:150 r/min;

进给速度:100 mm/min。

5 高速钢轧辊加工程序编制

为了缩短加工及辅助时间,采用计算机自动编程,一次对刀,自动完成轧辊加工。

加工工艺流程:计算机绘图→自动生成CNC程序→上传CNC程序至数控轧辊车床→机床对刀→启动加工程序→数控机床自动完成加工。

编程软件采用CAXA,根据轧辊图纸,绘制轧辊的电子图纸,然后选择要加工的轮廓。

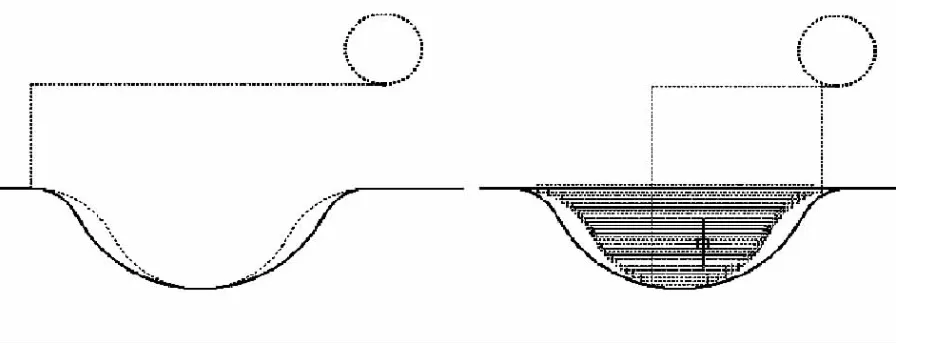

图1为轧辊单槽切削走刀示意图,粗实线为槽的轮廓线,细线为走刀路径。

图1 轧辊单槽切削走刀示意图

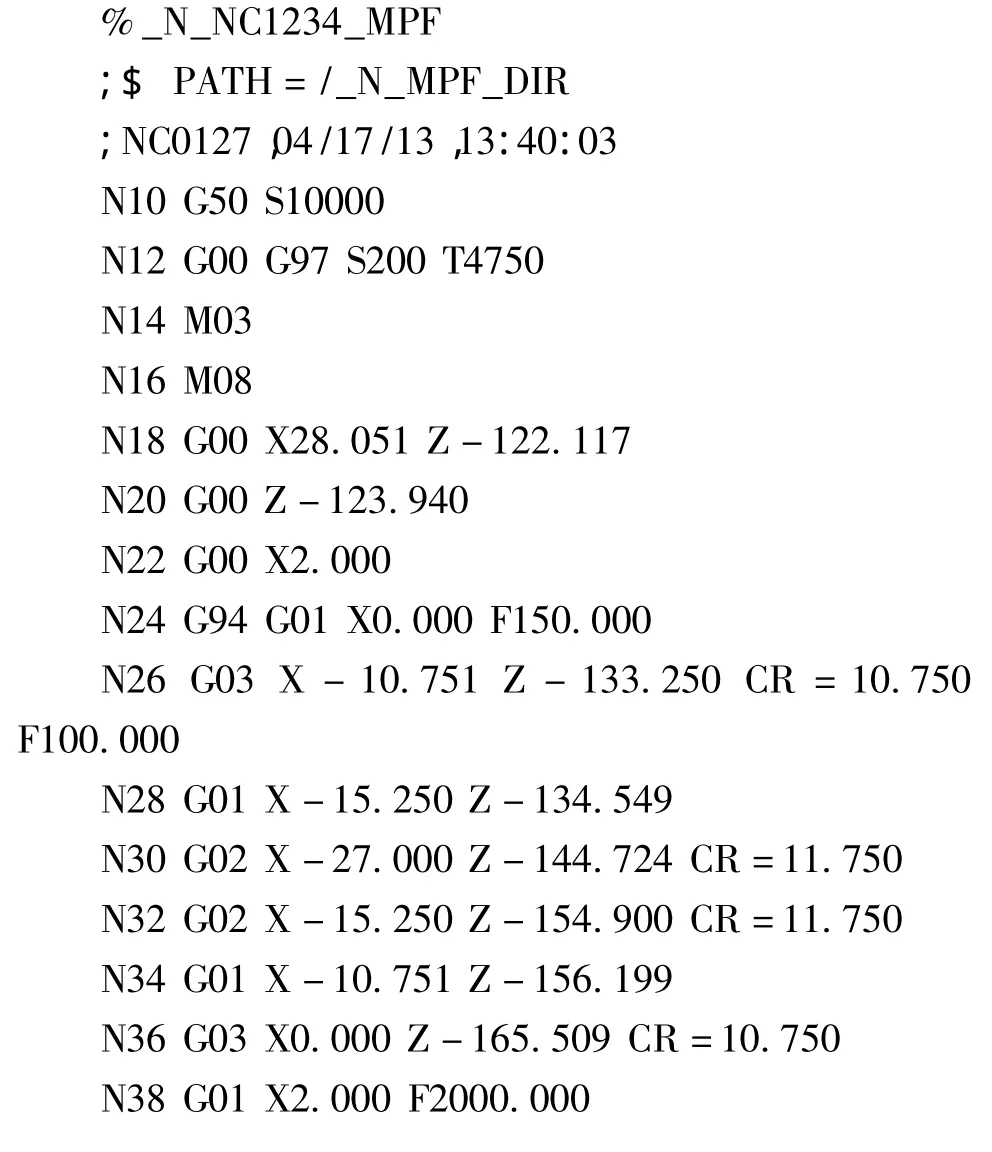

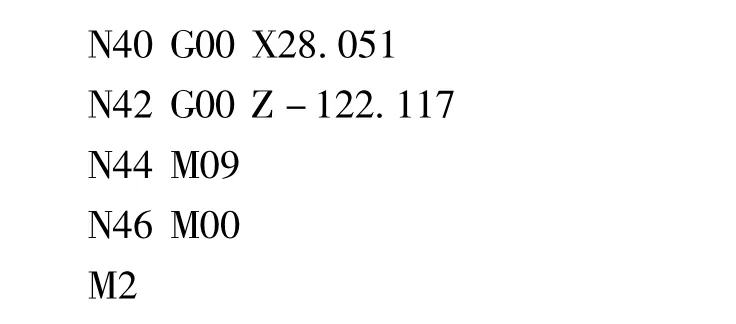

下面是CAXA自动生成的单槽复车程序:

加工程序编制完成后,通过CF卡或者U盘传输至机床的数控系统。

6 加工结果

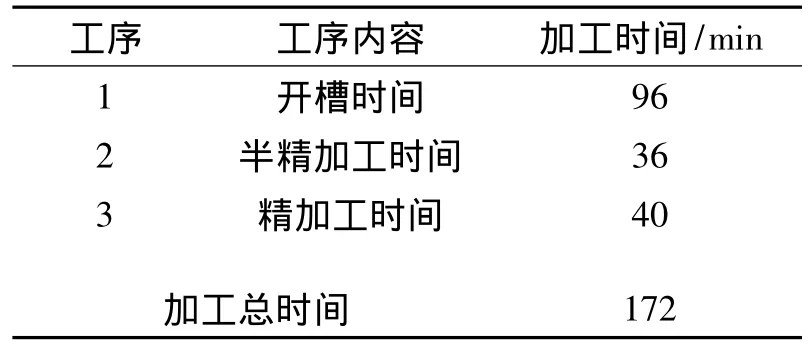

加工结果见表1。

表1 加工时间统计表

7 经济效益分析

加工时间分析:加工时间约3 h,是传统高速钢轧辊加工的5~10倍。

刀具费用分析:加工整只轧辊,消耗刀具费用大约160元。

人工工资分析:人工成本按20元/h,计60元。

机床耗电成本分析:按照机床总功率45 kW,实际使用50%,每小时耗电22.5 kW·h,切削时间按3 h计算,耗电67.5 kW·h,价值67.5元。

加工总费用=刀具费用+机床耗电+人员工资=287.5元。

8 结论

通过以上分析,利用以上工艺加工高速钢轧辊,加工效率提高了7倍;加工成本至少降低了10倍。由于加工效率大大提高,人员人数相应大大降低。

通过以上分析,该加工工艺能够满足高速钢轧辊的高速加工,能够大幅度提高效率和降低轧辊加工和人工使用成本。

[1]宫开令.我国棒线材轧机的发展及高速钢轧辊的应用[J].轧钢,2010,27(S1):1-7.

[2]张洪月.高速钢轧辊的研究和应用[J].钢铁钒钛,2004(3):54-60.

[3]安阳市睿恒数控机床产品样本,2013.

[4]刘文,王兴珍.轧辊生产基础知识问答[M].北京:冶金工业出版社,2005.

[5]黄玉龙,陈建荣,巴力颖,等.铸造高速钢轧辊在热连轧机组上的应用研究[J].铸造设备研究,2006(1):35-38.

[6]符寒光.高速钢轧辊研究的现状及展望[J].钢铁,2000(5):67-73.