加氢裂化REAC的仿真失效分析

偶国富,刘慧慧,王宽心,任海燕,王 凯,程福星

(1.浙江理工大学流动腐蚀研究所,杭州310018;2.杭州富如德科技有限公司,杭州310018)

加氢裂化REAC的仿真失效分析

偶国富1,2,刘慧慧1,王宽心1,任海燕1,王 凯1,程福星1

(1.浙江理工大学流动腐蚀研究所,杭州310018;2.杭州富如德科技有限公司,杭州310018)

通过对典型工况下工艺过程仿真分析、传热计算并结合CFD数值模拟,分析了热高分空冷器的失效形式与管束失效部位,并运用远场涡流检测技术验证结论的可靠性。结果表明:热高分空冷管束的失效主要由高腐蚀性介质下的流体冲蚀造成;热高分空冷系统中液态油相的黏度较低,可以降低溶液的腐蚀性和管壁所受的剪应力;典型工况下距空冷器入口5.8 m处溶液的腐蚀性强、管壁受到的剪应力大,是容易出现局部冲蚀减薄的危险区域。

空冷器;工艺仿真;传热计算;CFD仿真;加氢裂化

0 引 言

随着世界能源危机的日益加深,炼油工业不断向着装置大型化、原油劣质化、运行工况苛刻化的方向发展。加氢裂化反应流出物空冷器(reactor effluent air coolers,REAC)作为炼油过程中的重要设备,频繁出现堵管、爆管、泄漏事故,严重制约了企业的可持续发展[1-2]。REAC的腐蚀机理与失效形式与具体工艺过程密切相关,涉及化学反应、传热、相变、多相流动等多个领域[3]。流动腐蚀具有局部性、突发性和风险性特征,目前REAC的流动腐蚀失效并未得到有效控制。目前对流动腐蚀失效的有效控制主要通过实验研究和数值模拟方法进行冲蚀失效研究,针对装置中可能发生冲蚀失效的位置进行预测。文献[4-6]搭建了水平和垂直式冲蚀实验装置,利用电化学阻抗谱法和极化曲线等方法研究了高温高压下的冲蚀问题。Kritzer等[7]研究了在高温高压下腐蚀性水溶液中不锈钢、合金钢等材料的腐蚀特性及影响因素。郑玉贵等[8]研究了酸性悬浮液中冲蚀与腐蚀的协同作用,发现碳钢和不锈钢的冲蚀与磨蚀协同作用均较大,并比较了在给定的流速下不同材料的失重率。冲蚀失效的仿真预测,目前主要是通过FLUENT流体力学计算进行研究[9-13]。李健等[14]建立了气、液、固三相流冲蚀磨损试验装置,研究了混合流场中试样的磨损特征,通过扫描电子显微镜观测了三相流冲蚀磨损表面,并借助计算机模拟分析了发生气蚀破坏的条件,为进一步开展三相流气蚀与冲蚀磨损研究奠定了基础。

某炼油厂近年来因加工劣质原油,加氢裂化REAC管束出现了严重的局部穿孔失效。本文针对该装置典型工况下的空冷器系统进行工艺过程、传热和流动关联分析,首先运用Aspen对工艺过程进行仿真,获得腐蚀性介质在各相中的分布及相关物性参数;其次运用HTRI对空冷器进行传热计算,获得各管程的温度分布;最后运用FLUENT软件对管束进行流体力学模拟计算,得到各管程壁面剪切应力的分布情况。通过各仿真结果剖析了空冷器的失效形式,对失效位置进行了预测,并采用远场涡流检测技术对空冷管束进行全面检测,对预测结果进行了验证。

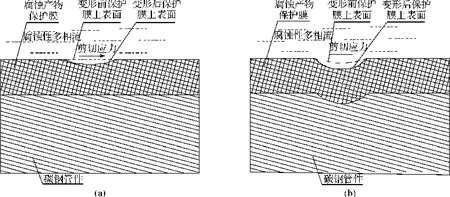

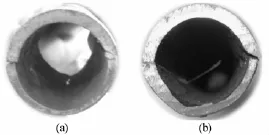

1 工艺过程分析

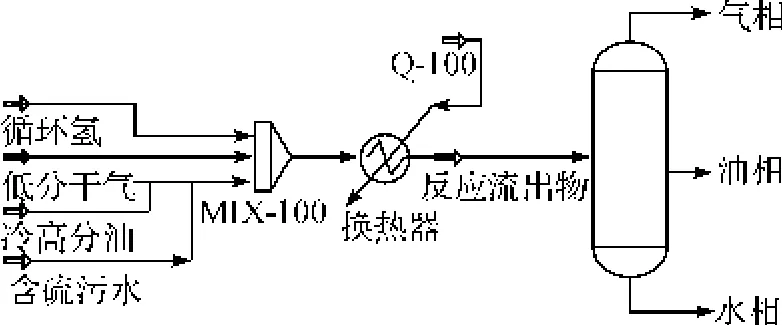

典型加氢裂化反应流出物热高分系统的工艺流程如图1所示。加氢反应流出物经换热后进入高温高压分离器,分离出的气体经换热和注水后进入REAC进行冷却,该股物流在REAC内冷却过程中转变成油-气-水三相流,进入低温高压分离器分离为循环氢、冷高分油和含硫污水。高温高压分离器分离出的油相经低温低压分离器分离为低分干气、低分油和含硫污水。为了防止气相中的NH3、HCl、H2S等反应生成的铵盐颗粒堵塞空冷管束及产生垢下腐蚀,在物流进入空冷器之前进行了注水。注水虽然能有效避免铵盐沉积和垢下腐蚀,但是形成了具有高腐蚀性的水溶液。在空冷器中,随温度的逐渐降低,气体中的H2S、NH3等不断溶解到液态水中,溶液的腐蚀性不断增强。腐蚀性的水溶液与碳钢材料接触发生电化学反应,在管束内壁行成腐蚀产物保护膜,在一定的流体的冲刷作用下,这层保护膜会受壁面剪切应力作用而发生剥离破坏,使碳钢管束再次裸露在腐蚀性流体中,如此反复,金属材料不断损耗而使得管壁减薄[15-16],管壁冲蚀减薄失效是在腐蚀和冲刷共同作用下形成的。管壁冲蚀失效过程见图2。开始管件基体和腐蚀产物保护膜的表面是都是平滑的,如图2(a)所示;腐蚀产物保护膜被完全被破坏,裸露出的碳钢管件基体进一步被腐蚀,碳钢管件的基体局部减薄,从而使得腐蚀保护膜表面凹凸不平,如图2(b)所示。新产生的腐蚀产物保护膜再次被破坏,如此反复,碳钢管件的基体不断地被腐蚀,逐渐减薄直至穿孔。

图1 加氢裂化热高分REAC系统工艺流程

图2 管壁冲蚀减薄失效过程示意

2 仿真分析

2.1 工艺过程仿真

运用化工工艺模拟软件Aspen对REAC分离过程进行工艺过程仿真。反应流出物从常压塔顶出来经过冷却过程进行分离,整个过程只发生物理变化,不涉及化学组分的变化,且各产品的分析数据较易获得,因此,根据物料守衡原理采用“逆推过程”进行建模,即根据各分离及精馏后物料的物性参数,利用Aspen软件中的混合器模块,推导出常压塔顶系统中各设备中物流的物性参数及系统的油-气-水三相的平衡体系。REAC系统Aspen工艺模型见图3。通过工艺过程仿真获得空冷器内油-气-水三相流量、水相NH+4浓度随管程温度的变化规律,从而得到不同温度下溶液的腐蚀性强弱和发生相变的温度。另外,模拟计算得到不同温度下各相的物性数据,为空冷器的传热计算与流体力学仿真提供基础数据。

图3 REAC系统Aspen工艺模型

2.2 空冷器传热计算

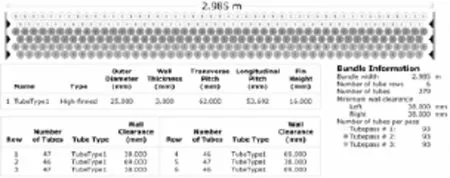

运用HTRI传热计算软件导入Aspen仿真所得到的物性数据,根据图4所示的空冷管束结构参数进行传热计算。空冷器入口温度为116℃,出口温度为40℃,操作压力为14.2 MPa,管束外空气的流速为2.5 m/s,温度取平均值35℃,管束长10.0 m。通过传热计算获得空冷器管束的温度场分布,结合Aspen仿真所获得的流体物性随温度的变化情况,对空冷管束内溶液的腐蚀强度随位置的变化规律以及发生相变的具体位置进行预测。

图4 空冷器管束结构参数

2.3 CFD仿真分析

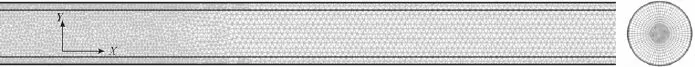

运用CFD软件进行REAC系统的建模与仿真,计算管束所受的壁面剪应力变化情况。由于对整台空冷器建模计算所需计算机性能较高,难以得到精确解,且空冷器结构的对称分布,相同管程的管束流体性质和流量基本一致,故每管程只对单根管束进行建模,计算模型与网格如图5所示。计算模型选择k-ε湍流模型,充分考虑流动过程中速度边界层的影响,在进口端设置速度入口,并分别设置Aspen仿真得到的第一、二管程入口物流参数,尾端设置压力出口。

图5 数值模拟的计算模型与网格

3 结果与讨论

3.1 工艺过程分析

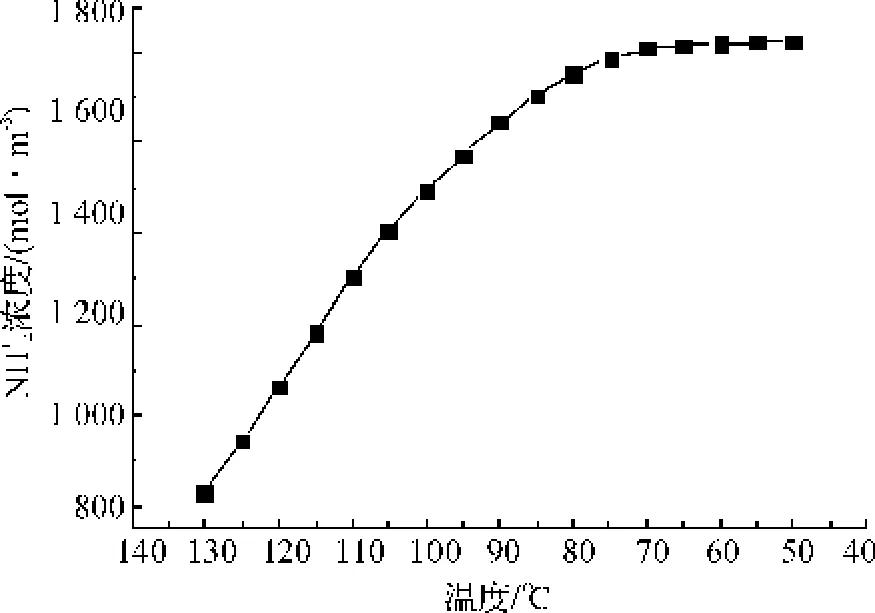

根据工艺仿真得到了第一、二管程入口物性的参数(表1),油-气-水三相流量和水相NH+4浓度随温度的变化情况如图6、图7所示。由表1可见,热高分空冷系统中的油相的黏度较水相低,在较高流速下可以形成油包水型乳浊液,对管束的腐蚀起到一定的抑制作用[17]。

表1 REAC第一、二管程入口物流的物性参数

由图6可见当温度降低到149℃时,物流由气相开始转变为气-水两相,而空冷器器的入口温度为116℃,所以发生相变的位置在空冷器之前。在空冷器入口处已存在气-水两相,且液态水量已达5.1 t/ h,因此能有效避免铵盐沉积。流体温度降低到92℃时开始出现液态油,且随温度的降低其流量不断增大。由图7可见,随着温度的降低水相中NH+4浓度逐渐增加,说明水溶液腐蚀性不断增强,温度降低到80℃以下时,水溶液的腐蚀性趋于稳定。

图6 三相流量随温度的变化

图7 NH+4浓度随温度的变化

综上,反应流出物进入第一管程后,随着温度的降低,液态水增加,同时溶液中NH+4浓度也相应增加,在液态油出现并到达一定量以前,如果管壁所受的剪切应力比较大,蚀腐蚀产物保护膜会很容易被剥离破坏,高浓度的腐蚀溶液环境中,管束就会不断的冲蚀减薄。

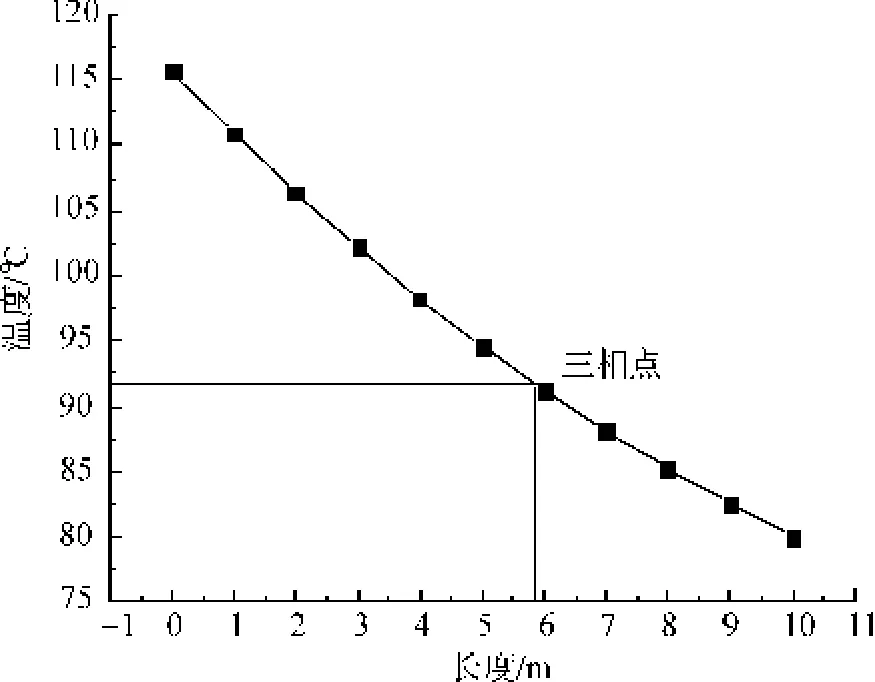

3.2 传热计算结果

通过HTRI传热计算得到了各管程温度分布,如图8所示。设多项式为T=A+Bx+Cx2,运用最小二乘法对曲线进行多项式拟合,得出各系数值分别为A=115.530,B=-4.816,C=0.128。根据拟合曲线,温度为92℃所对应的管束位置在距离第一管程入口5.8 m处,此位置之后反应流出物由气-水两相流转变为油-气-水三相流。此处水相N浓度已达到较高值,溶液的腐蚀性较大。随流体温度的进一步降低,水相的腐蚀性变化不大,而液态油相流量的不断增加,使流体对管束的腐蚀逐渐降低。因此,距第一管程入口5.8 m处流体对管束的腐蚀最为严重,若此处管壁所受的剪应力较大,腐蚀产物保护膜将很容易被冲破,发生局部的冲刷减薄。

图8 第一管排不同位置的温度分布

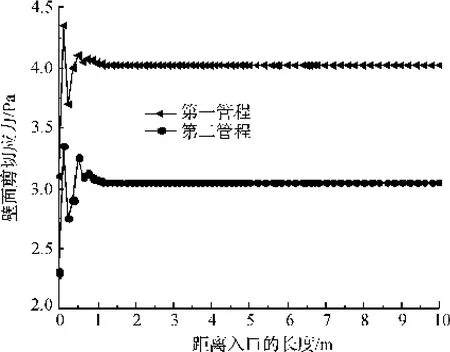

3.3 CFD仿真结果

通过CFD计算得到的第一、二管程管束底部剪应力的变化如图9所示。反应流出物由管箱进入管束后,由于局部紊流的影响管壁所受的剪应力波动较大,但由于各管束入口均设有不锈钢衬管,所以入口处不会造成严重的局部冲蚀。第一管程管束所受壁面剪切应力从距入口0.5 m之后趋于稳定,且壁面剪切应力值较大,大于4 MPa。第二管程管的束所受的剪应力明显降低,这可能是由于随温度降低,反应流出物流速不断降低且黏度较低的液态油量不断增大两者共同作用的结果。综上,距第一管程入口5.8 m附近区域,溶液的腐蚀性最强,且管壁剪应力值较大,是发生冲蚀失效最危险区域。

图9 各管程管壁底部剪应力的变化

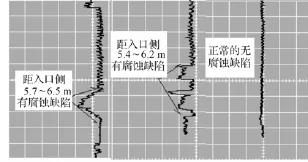

3.4 远场涡流检测验证

为分析该空冷器失效位置的分布规律,对空冷器的所有未穿孔管束进行远场涡流检测。典型腐蚀缺陷信号如图10所示。结果显示,第一管程的大部分管束存在一定程度的局部腐蚀减薄,腐蚀减薄的位置大部分在距入口5.3~6.5 m的区域,其它管程的管束没有探测到严重的减薄现象,与仿真分析得出的失效位置基本吻合。由于炼油厂实际运行工况和原料油S、N含量均有所波动,所以管束冲蚀减薄的实际位置会有所变化,在距空冷器入口5.8 m附近的一段区域。该空冷器管束腐蚀失效形貌如图11所示。

图10 典型腐蚀缺陷信号

图11 管束横截面的冲蚀减薄形貌

4 结 论

腐蚀性介质下的多相流冲蚀是造成加氢裂化热高分反应流出物空冷器管束失效的主要原因,在劣质油加工过程中可采取强化原料油脱氮、增强循环氢脱硫和增加注水量等措施降低系统冲蚀失效的风险。典型工况下,热高分空冷器发生冲蚀失效的最危险的区域是距第一管程入口5.8 m附近区域,在装置运行期间应重点监控。热高分空冷器中的液态油黏度较低,可抑制水溶液对管壁的腐蚀,降低管壁所受的剪应力,所以在反应流出物冷却系统设计过程中,应尽量在空冷器之前出现液态油,或者对腐蚀性高、剪应力大的局部区域进行材质升级或做特殊处理。本文的分析方法和结论可为同类热高分空冷系统的失效预测、风险评估及设计制造提供参考。

[1]俞国庆,沈春夜.加氢裂化装置工艺设备的腐蚀分析和防护措施[J].石油化工设备技术,2004,25(1):53-56.

[2]张国信.加氢高压空冷器系统腐蚀原因分析与对策[J].炼油技术与工程,2007,37(5):18-22.

[3]Ou G,Jin H,Xie H,et al.Prediction of ammonium salt deposition in hydroprocessing air cooler tubes[J].Engineering Failure Analysis,2011,18(6):1458-1464.

[4]Sun W,Nesic S.Amechanisic model of H2S corrosion of mild steel[C]//NACE International.Corrosion. Houston:NACE International Publications Division,2007:3725-3738.

[5]Nesic S,Cai J,Lee J.A multiphase flow and internal corrosion prediction model for mild steel pipelines[C]// NACE International.Corrosion.Houston:NACE International Publications Division,2005:2864-2875.

[6]Wang H.Application of electrochemical noisetechnique in multiphase flow[C]//NACE International Corrosion. Houston:NACE International Publications Division,2005:3215-3227.

[7]Kritzer P,Boukis N,Dinjus E.Factors controlling corrosion in high-temperature aqueous so utions:a contribution to the dissociation and solubility data influencing corrosion processes[J].Journal of Supercritical Fluids,1999,15(3):205-227.

[8]Zheng Y,Yao Z,Wei X,et al.The synergistic effect between erosion and corrosion in acidicslurry medium[J].Wear,1995,186-187(2):555-561.

[9]Bozzini B,Marco E.Evaluation of erosion corrosion in multiphase flow via CFD and experimental analysis[J]. Wear,2003,255(1):237-245.

[10]Tang P,Yang J,Zheng J,et al.Failure analysis and prediction of pipes due to the interaction between multiphase flow and structure[J].Engineering Failure A-nalysis,2009,16(5):1749-1756.

[11]代 真,沈士明.高压空气冷却器管束冲蚀破坏的数值模拟及其结构优化[J].核动力工程,2007,28(4):104-107,127.

[12]刘 伟,宣征南,韩建宇,等.加氢裂化空冷器管束失效的多相流数值分析[J].腐蚀与防护,2008,29(12):759-762,779.

[13]徐鸣泉,王乐勤,杨 健,等.石化管道冲蚀破坏的流动仿真及其结构优化[J].流体机械,2005,33(7):24-26,23.

[14]李 健,张永振.高冲蚀与气蚀复合磨损试验研究[J].摩擦学学报,2006,26(2):164-168.

[15]API Publication 932-B.Design,Materials,Fabrication,Operation,and Inspection Guideline for Corrosion Control in Hydroprocessing Reactor Effluent Air Cooler(REAC)System[S].2004.

[16]偶国富,朱祖超,杨 建,等.加氢反应流出物空冷器系统的腐蚀机理[J].中国腐蚀与防护学报,2005,25(1):61-64.

[17]Kane R,Hqrwath R,Cayard M.Major improvements in reactor effluent air cooler reliability[J].Hydrocarbon Processing,2006,85(9):99-111.

AnaIysis of SimuIation FaiIure of Hydrocracking REAC

OUGuo-fu1,2,LIU Hui-hui1,WANG Kuan-xin,REN Hai-yan1,WANG Kai1,CHENG Fu-xing1

(1.Flow Corrosion Research Institution of Zhejiang Sci-Tech University,Hangzhou 310018,China;2.Hangzhou FLUID Technology Co.,Ltd.Hangzhou 310018,China)

This paper analyzes failure mode and location of hot and high air cooler through simulated analysis of craft process in typical working conditions and heat-transfer calculation and combination of CFD numerical simulation.Far-field eddy current testing technology is used to verify the reliability of the conclusion.The results show that tube bundle failure of hot and high air cooler is mainly caused by erosion of the highly corrosive media.Low-viscosity liquid oil in hot and high air cooling system can reduce the corrosivity of the solution and shearing strength of the tube wall.Under the typical operating condition,the solution at 5.8 m away from the inlet of the air cooler has the strongest corrosivity and the tube wall suffers the largest shearing strength.So,it is a dangerous area where partial washout can easily happen.

air cooler;craft simulation;heat-transfer calculation;CFD simulation;hydrocraching

TQ026.5

A

(责任编辑:康 锋)

1673-3851(2014)05-0491-05

2014-01-09

国家科技支撑计划(2012BAK13B03-02);国家基金委与神华集团联合资助项目(U1261124)

偶国富(1965-),男,江苏太仓人,教授,主要从事流动腐蚀预测和石化装置安全保障技术研究。