BGA密集孔耐热性能影响因素分析

吴云鹏

(天津普林电路股份有限公司,天津 300308)

1 前言

随着电子产品不断向着“轻薄短小”发展,PCB上的器件布局集中,组装密度上升,元器件功率增加,及伴随欧盟无铅指令实施而来的无铅焊接,无疑对PCB耐热性能提出新的挑战。而BGA密集孔受热分层,会引起整个电路板电性能失效的问题,存在严重质量隐患,如图1所示。

图1 BGA密集孔分层

2 实验设计

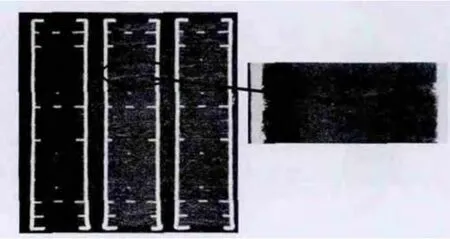

实验以12层板为例,叠层设计如图2。

图2 实验板叠层设计

理论板厚2.3 mm±10%,BGA测试区域中心距0.8 mm,通孔孔径0.3 mm,孔边距0.5 mm,其中设计在L2、L3、L6、L7、L10、L11层设计为内层盘,其余层为绝缘环。

实验板主加工流程:

开料—内层烤料—内层图转—棕化—(烤板)—压合—钻孔—(烤板)—电镀—塞孔—外层图转—阻焊—沉镍金—测试

耐热性测试条件:

烤板120 ℃×4 h,漂锡288 ℃×10 s×3次

3 对比方案设计

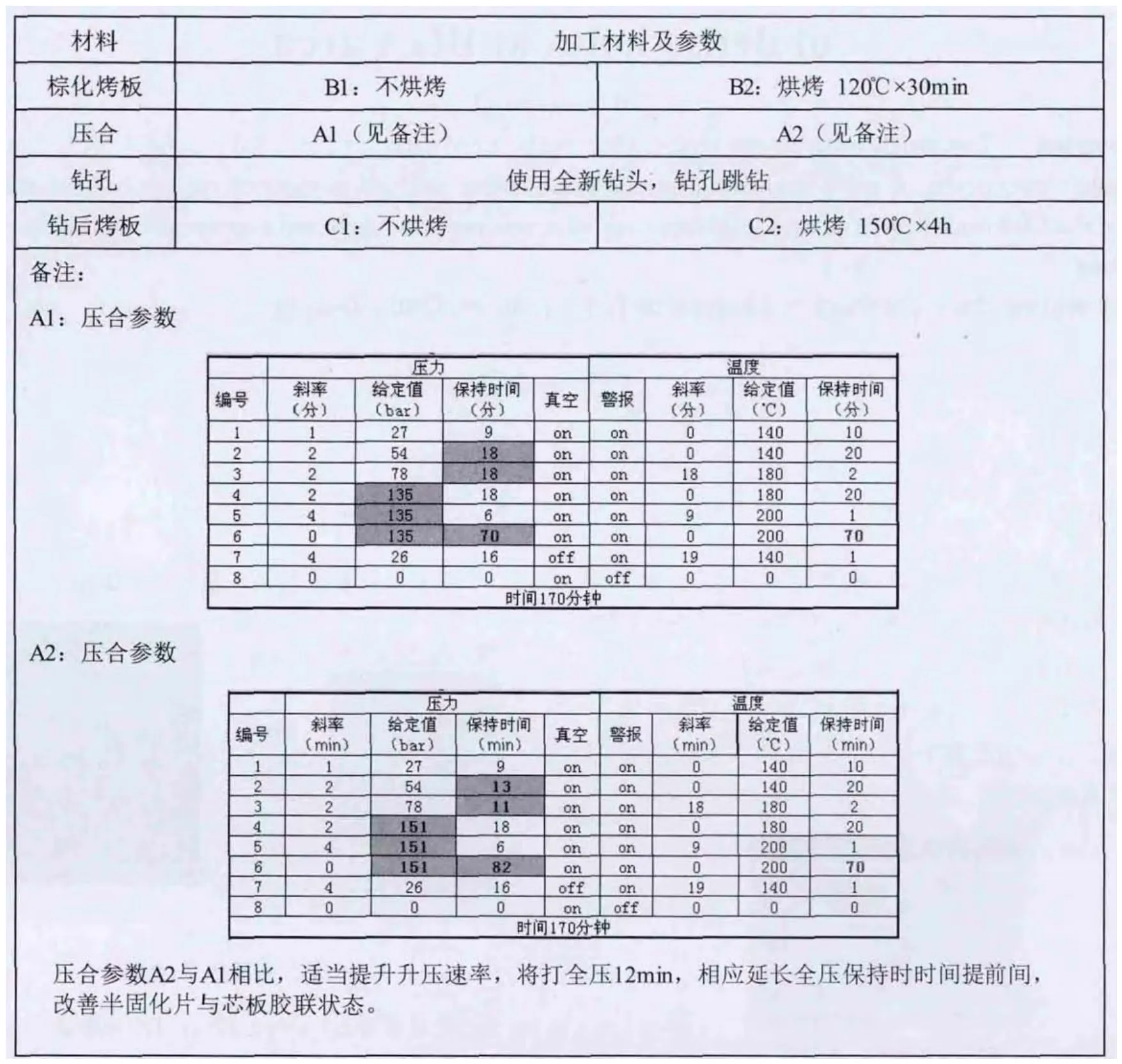

实验设计主要从压合参数、棕化后烤板及钻孔后烤板进行对比实验,方案如表1。

4 实验结果

首次加工中,所有测试样品在耐热性测试中均出现分层现象,分层位置位于0.36 mm芯板中,如图3所示。所有分层位置均为0.36 mm H/H芯板玻璃纤维与树脂结合位置,分析认为缺陷产生主要原因为0.36mm芯板由7628*2压合制成,7628PP玻纤布较粗,在浸胶过程中极易出现浸胶不足现象,浸胶不足位置玻纤之间存在树脂空洞,极易出现分层现象,针对此问题,更换芯板类型,压制PP类型由7628*2更换为2116*3,相比较与PP7628,PP2116玻纤更细,有利于压合分层问题改善。采用DOE方式进行试验设计,具体设计方案如下。对试验结果判定原则:热冲击后,以BGA最外层排孔为基准,第一层孔分层相关性记为1,依次类推,研磨至第9层不分层,视为pass,相关性记为9。

图3 0.36mm H/H芯板分层

表1

由上表可以看出,最佳加工参数为A2、B2、C2组合,测试板BGA区域无分层现象,测试结果为合格。图4为缺陷产品示意图。

图4 实验结果展示

图5 不同加工参数的影响程度

表2 对比试验设计方案

表3 对比试验测试结果

表4 数据分析

由上图可以看出,对于改善BGA耐热性影响度依次为钻后烤板≥压合程式≥棕化后烤板,最佳加工参数为,棕化后烤板120 ℃×30 min,用于彻底去除水汽影响;采用A2压合程式,提高升压速率,提前打全压点,提升半固化片与芯板之间的胶联强度;钻孔后烤板150 ℃×4 h,使机械钻孔过程中芯板产生的内应力缓慢释放,避免在最终产品热冲击过程中内应力突然释放而导致的爆板分层。

5 结论

通过以上实验,针对BGA密集孔耐热性影响结论如下:

材料选择上,建议选用玻纤较细芯板,芯板玻纤建议采用2116、1080玻纤,不建议使用包含7628玻纤布的芯板;

棕化后烤板对与改善分层爆板有一定作用,但棕化后烤板存在棕化层划伤的隐患,建议增加棕化后烘烤温度,延长烘烤时间,确保水汽烘烤彻底;

压合程式上,可根据材料特性,适当提前打全压点,有利于层间气体顺利排出,提升半固化片与芯板胶联作用;

对于BGA爆板分层最主要的影响因素在于钻后烤板,在钻孔过程中,受机械外力影响,树脂与玻纤、半固化片与芯板等结合位置均受到冲击,并存在内应力残留,钻后烤板可以有效去除残留内应力,避免受热冲击时内应力突然爆发,引起分层。

以上,针对密集BGA的影响因素还有很多,如板材Tg值、填料、跳钻方式、镀铜厚度等,本文中仅对有限几种影响因素进行分析,后续还有很多工作需要深入研究

[1]黄世清等. 散热密集孔爆板分层改善探讨[C]. 秋季国际PCB技术/信息论坛, 2011,10.

[2]孟晓玲等. 浅谈高耐热环氧玻璃杯层压板制作[J].覆铜板资讯, 2007,04.