HDI印制电路板中的激光钻孔工艺研究及应用

杨 婷 何 为 成丽娟 周国云

(电子科技大学,四川 成都 610000)

徐 缓

(博敏电子股份有限公司,广东 梅州 513768 )

1 引言

CO2激光钻孔是目前刚性HDI板中盲孔的主要加工方式[1]。激光钻孔技术很大程度上提高了钻孔速度,也扩大了微孔加工的应用范围。更小的孔加工、更大的厚径比和可实现更完美的电气性能的孔型进一步推进印制电路行业的技术水平[2]。

对于CO2激光钻孔,目前主要用于加工孔直径为0.15 mm、0.125 mm、0.1 mm、0.075 mm的微盲孔,最小加工直径可以做到50 μm以下,厚径比达到20:1。随着激光技术的不断推进,激光钻孔技术逐渐成熟起来[3],但同时也对其提出更高、更难的要求,即更高效率和高质量制孔。

胡友作[4]等使用正交试验法对挠性双面板CO2激光钻盲孔参数进行了优化,得到了比较好的参数。李晓蔚[5]等采用单纯型法优化了CO2激光制作的100微米的盲孔参数。但是,目前还没有人系统的研究在刚性HDI板上CO2激光钻孔参数分别对激光钻孔效果的影响,所以本文做了该方面的工作。此外,胡友作等和李晓蔚等的研究中激光打铜和打树脂的参数没有区分开,在刚性HDI板中,激光打铜和打树脂的参数差别很大,且两者之间的相互配合对打孔效果影响也很大,要提供具有实际生产参考价值的参数就需要将打铜和打树脂的参数区分开,并考虑两者的组合对打孔效果的影响,这部分本文做了详细的实验研究,并提供了具体的打铜和打树脂参数,便于再现,更具实际指导意义。本文首先通过控制变量法客观的研究了FR-4基板上激光钻孔中激光束的能量、脉冲宽度、脉冲次数,光罩尺寸各参数对激光钻孔的影响,通过分析,确定优化激光钻孔参数初步选择规律,在此基础上,再用优化试验法优化了刚性HDI板的直接烧蚀铜箔法激光钻孔参数,找出了孔直径为75 μm、100 μm、和125 μm的微盲孔的制作参数,为生产控制提供直接指导。

2 实验

2.1 实验设备及药水

设备:三菱Mitsubishi ML605GTW-H CO2激光钻孔机,垂直电镀线,金相显微镜。

垂直电镀线药水:罗门哈斯填孔系列药水,主要含有Cu2+、H2SO4、Cl-、Fe2+、Fe3+、加速剂、整平剂、光亮剂等。

实验首先通过控制变量法研究了激光能量、激光脉冲宽度、激光脉冲次数和光罩尺寸四个激光钻孔参数分别对激光成孔的效果影响,并以此确定了激光参数的选择大体范围。在此基础上,通过优化实验设计,进一步确定了得到最优上下孔径比和真圆度的不同孔径的孔的具体激光参数。

2.2 激光烧蚀FR-4基板的激光钻孔参数对激光钻孔的效果影响

为明确激光钻孔参数对激光钻孔的效果影响,现采用三菱Mitsubishi ML605GTW-H CO2激光钻孔机,在输出功率5 600 W,频率100 Hz的条件下,在FR4上钻孔分别讨论激光钻孔参数激光脉冲能量、激光脉冲宽度、激光脉冲次数、激光脉冲光罩尺寸(mask)与激光钻孔的孔深、孔径的关系,实验参数分别如表1,表2~表4,表2-4所示。

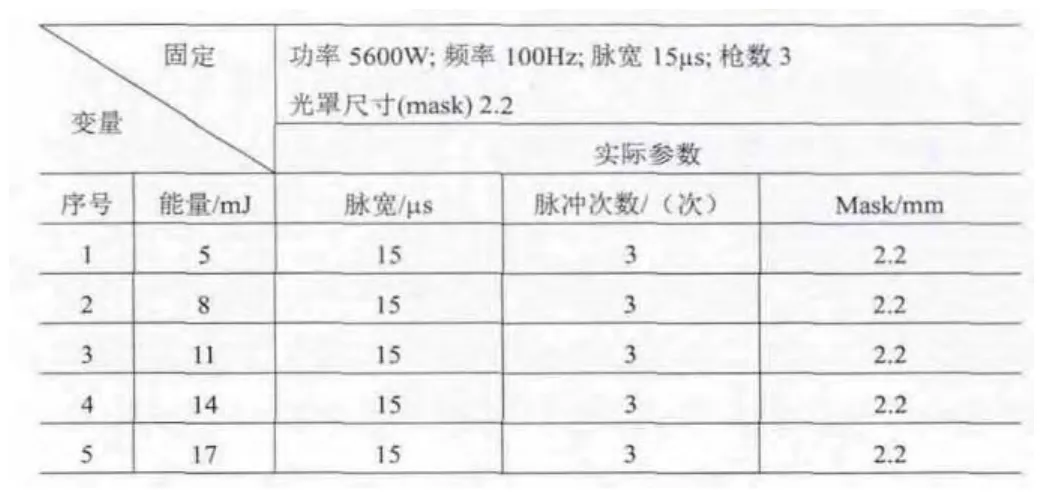

表1激光能量与激光钻孔的孔深、孔径关系实验的参数表

表2 激光脉宽与激光钻孔的孔深、孔径关系实验的实验参数表

表3 脉冲次数与激光钻孔的孔深、孔径关系实验的实验参数表

表4光罩尺寸(mask)与激光钻孔的孔深、孔径关系实验的实验参数表

2.3 直接烧蚀铜箔法的激光钻孔的参数优化

根据在FR-4基板上激光钻孔参数对激光钻孔的效果影响实验确定的激光钻孔参数与孔径、孔深的关系,来选择直接烧蚀铜箔法激光钻孔优化实验设计的激光参数范围,采用L16(45)优化实验表安排实验[6],对激光钻孔参数进行优化:

选取激光脉冲能量、激光脉冲宽度、激光脉冲次数、激光脉冲光罩尺寸(mask)四个因素,前三个因素,每个因素取四个水平,最后一个因素即光罩尺寸取三个水平,试验因素水平安排如表5。打孔板材为在RCC(Resin Coated Copper,覆铜板)上做完图形后覆PP(Prepreg,半固化)片和长春铜箔并减铜棕化后的层压板,孔深60 μm ~ 76 μm(铜厚5 μm ~ 6.5 μm和电介质层厚度55 μm ~70 μm之和),实验评价指标:孔径,真圆度,上下孔径比。

表5 直接烧蚀铜箔法的激光钻孔的参数优化正交试验因素水平表

根据优化实验结果选出各指标的最优参数和综合各指标的最优参数做验证实验,具体实验方案见表3。

根据激光参数与钻孔孔深、孔径的关系实验和直接烧蚀铜箔法的激光钻孔参数优化实验的结果选出各打不通孔径的盲孔的最优激光钻孔参数验证实验。

将优化后得到的孔做孔金属化验证实验,分析其金属化效果,进一步验证优化后的激光钻孔参数打出的孔的性能。

镀铜工艺流程为:除胶—化学镀铜—电镀铜—填盲孔

实验以公司垂直电镀生产线为环境,药水为罗门哈斯填镀系列药水,电镀参数为:1.4ASD×60min(ASD,安培/平方分米)。

3 实验结果及讨论

3.1 激光烧蚀FR-4基板的激光钻孔参数对激光钻孔的效果影响的实验分析

在激光输出功率与频率恒定的条件下,光脉冲能量、光罩尺寸、脉冲宽度与次数决定钻孔尺寸、形状与加工质量及精度。下面通过实验结果,分别详述各激光钻孔因素对激光成孔的影响。

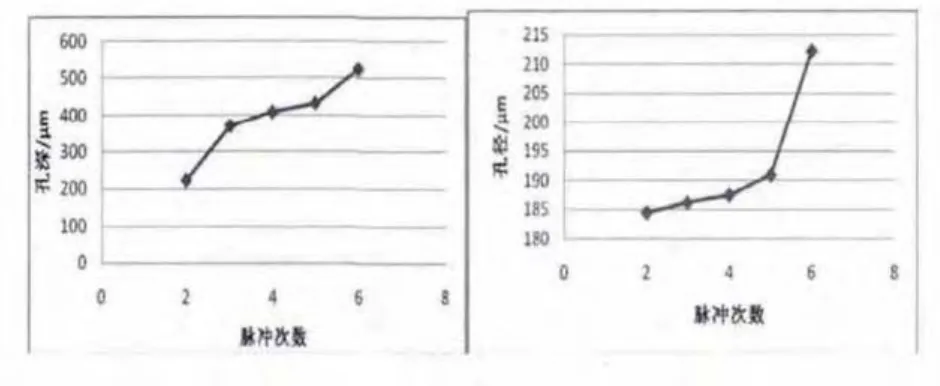

实验得到激光脉冲能量与孔深、孔径有如图1。

图1 激光能量与成孔孔深、孔径的关系曲线图

由图1可得到激光能量越大,激光钻孔的孔尺寸也明显增大,尤其是孔的深度,随着激光能量的增加,大幅增加。CO2激光脉冲能量随着其加工孔径、孔深的增加而增加,且激光钻孔的能量分布对成孔的孔壁影响很大,第一枪的脉冲能量较高有助于成孔真圆度及孔径的控制,后面的枪数脉冲的能量应在第一枪的基础上降低,这样有利于孔的上下孔径比即孔的锥度的控制,更对激光钻孔的孔壁的质量有着不可忽略的影响。

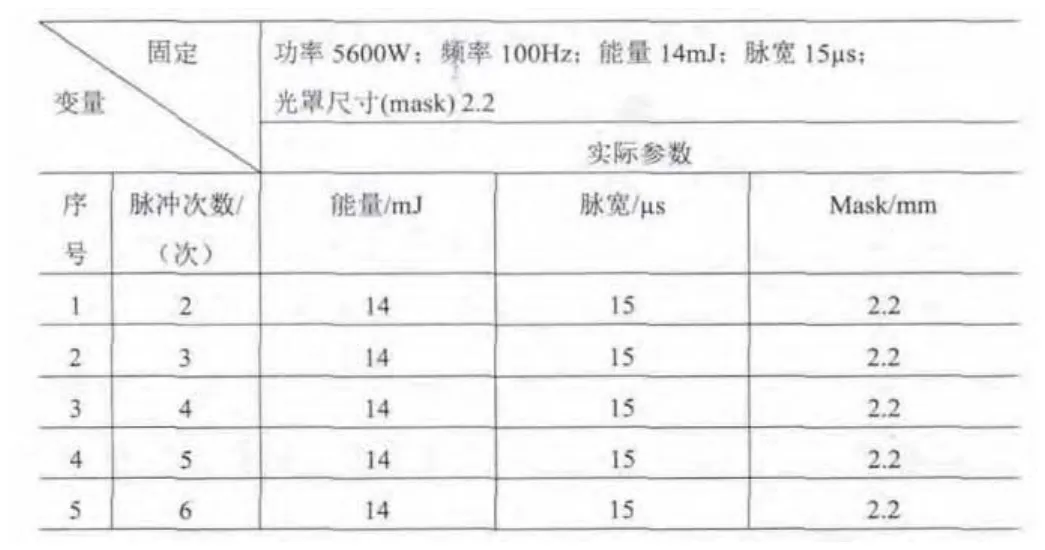

实验得到激光脉冲宽度与孔深、孔径有如图2关系。

图2 激光脉冲宽度与成孔孔深、孔径的关系图

从图2可以看出,脉冲宽度对激光钻孔的效果也有很大的影响,CO2激光脉冲宽度直接影响其成孔尺寸、孔壁粗糙度,且随钻孔孔径的增大而增加。脉冲过大,作用时间长,孔壁会有裂纹,且再铸层也使孔壁更加凹凸不平,波纹,积瘤,严重的时候还孔被堵住。若用小脉宽则通光量密度虽然增大,但激光作用时间减少,尚未进入准稳定蒸发状态,激光照射就已结束,从而无法钻孔,因此根据HDI电路板的的需要,明确孔的各项要求,选取合适的脉冲宽度。对于深而小的孔,宜选择较长的脉冲;大而浅的孔,则易选择较短的脉宽。

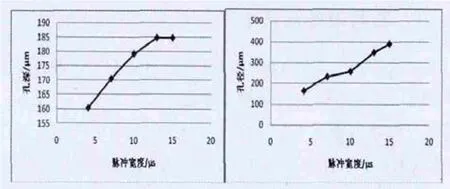

用多模式光束处理5 μm ~ 7 μm厚度的薄铜箔、介质层为55 μm ~ 70 μm的RCC,实验结果得到光罩尺寸与激光钻孔孔径关系如表6。

表6 光罩尺寸和对应的孔径关系表

从表3-1可看出,光罩尺寸对孔径大小的影响很大,同时选取合适的光罩可以保证孔的质量,如孔径为100 μm的孔,既可以用光罩尺寸为2.0 mm的,也可以用2.2 mm的,但是用2.2mm的打出的孔的质量会明显优于用2.0 mm的,因为用2.0 mm的光罩尺寸打100 μm的孔时,需将能量增大,能量超过15 mj时,由于激光照射时,加工能量会在材料的内部产生热量,照射部分几乎蒸发的同时,有一部分会扩散至孔的周围,从而导致孔入口周围及孔底的温度上升,加工孔壁发生膨胀现象。为获取HDI加工所需的高精度微孔,选用合适的光罩的同时还要选取合适能量与之匹配,才能得到最佳的孔。

在脉冲能量,脉冲宽度、光罩直径选定后,影响钻孔质量的重要因素还有脉冲次数。通过控制脉冲次数,使孔型呈圆倒梯形。实验得到脉冲次数与成孔的孔深、孔径的关系如图3所示。

图3 激光脉冲次数与成孔孔深、孔径的关系图

从图3可以看出,由于在多脉冲加工中,激光脉冲的持续时问比孔壁冷却时问短,因此通过控制脉冲模式,第一脉冲一般能量较高,以利于表面铜箔和绝缘层的去除;经第一个脉冲后,孔径不再有较大的增加,而孔深则随着脉冲次数的增加而增加;而能量较小的第二脉冲则被使用于孔形的修整与孔底残留绝缘层的除去,同时结合短脉冲高能量加工方式,以抑制孔入口处周边的温度上升速度。此外,随着脉冲次数的增加,其每次打孔深度要小于初始孔径以便于液相产生的量少且易排除,并且分布均匀,以保证钻孔过程中孔壁和孔底的熔化最小,从而获得最好的打孔质量和精度。

3.2 直接烧蚀铜箔法的激光钻孔的参数优化实验结果分析

激光钻孔优化实验结果分析:采用L16(45)优化实验表安排实验[6],对激光钻孔参数进行优化:a上下孔径比=(下孔径/上孔径)×100%。b 脉冲宽度组合代号1、2、3、4分别代表打铜脉宽13 μs+打树脂脉宽6 μs、打铜脉宽14 μs+打树脂脉宽5 μs、打铜脉宽15 μs+打树脂脉宽4 μs和打铜脉宽15 μs+打树脂脉宽6 μs。

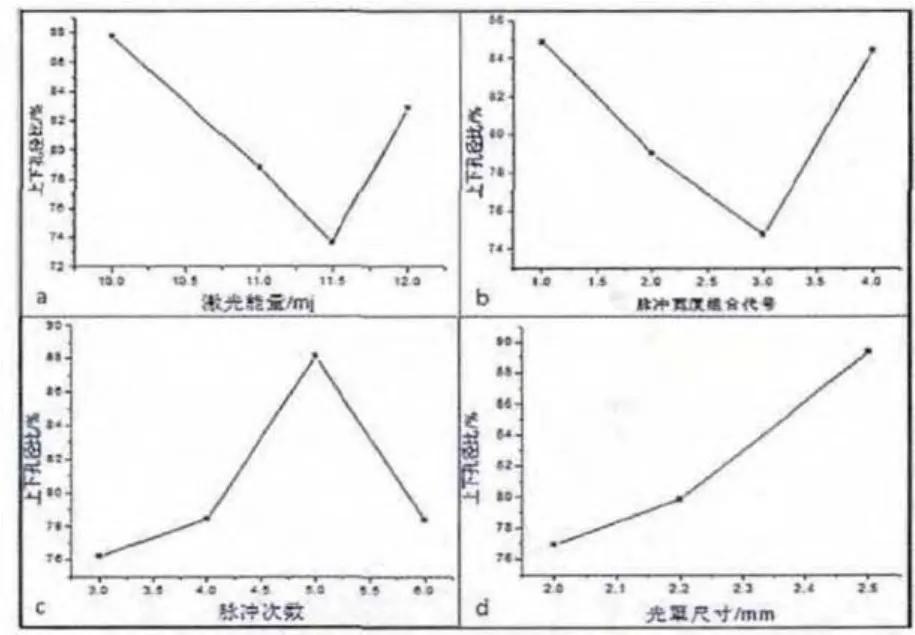

因此,激光能量对孔的上下孔径比和真圆度影响最显著,光罩尺寸对孔径影响最显著。各参数的因素-指标曲线图如图4~图6所示。

对于实验指标上下孔径比,实验结果由极差数据可得, R1A>R1D>R1B>R1C,因而因素主次关系依次为A-D-B-C。由于激光钻孔得到的微孔的下孔径是上孔径的80%~85%是最佳的,85%~90%也是较优的,小于79%,大于90%的是不好的,小于79%的,除胶时容易出现侧噬悬铜,孔的电气性能不好等问题。大于90%不利于下一步镀铜填盲孔时镀液的分布,容易出现凹陷、空洞等缺陷。所以可选择出最佳的参数组合为A2B2C3D2。

图4 (a)激光能量、(b)脉冲宽度、(c)脉冲次数和(d)光罩尺寸对激光钻孔的上下孔径比的影响图

图5 (a)激光能量、(b)脉冲宽度、(c)脉冲次数和(d)光罩尺寸对激光钻孔的上下孔径比的影响图

图6 (a)激光能量、(b)脉冲宽度、(c)脉冲次数和(d)光罩尺寸对激光钻孔的上下孔径比的影响图

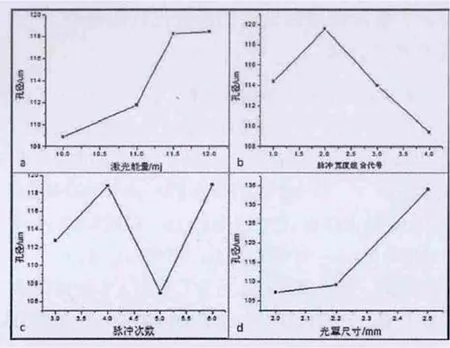

对于实验指标真圆度,实验结果由极差数据可以看出,R2A>R2B>R2D>R2C,因此因素主次关系依次为A-B-D-C。由于微孔的真圆度越接近100%,孔的电气性能越好,对下步工序镀铜越有利。所以,由实验的因素-指标曲线图5可选择出最佳的参数组合为A2B4C3D1。

由实验的因素-指标曲线图6可知,激光能量的增加,孔的尺寸随之增加,但在不同的激光能量范围内,孔径随激光能量增加的而增加的速度不同,能量在11 mj ~ 11.5 mj的范围内,孔径急速增加,11.5 mj ~12 mj内,能量增加,孔径增加的较小。脉冲组合对激光钻孔的尺寸影响曲线关系中可知打铜脉宽14 μs+打树脂脉宽5 μs的组合下孔径较大。脉冲次数对孔径的影响不显著,而光罩尺寸对孔径影响非常显著,随着光罩尺寸的增加,孔的尺寸也随之明显增加。所以如需打出不同大小的孔,首先要确定光罩尺寸。

激光钻孔参数优化后加工的微孔质量分析:

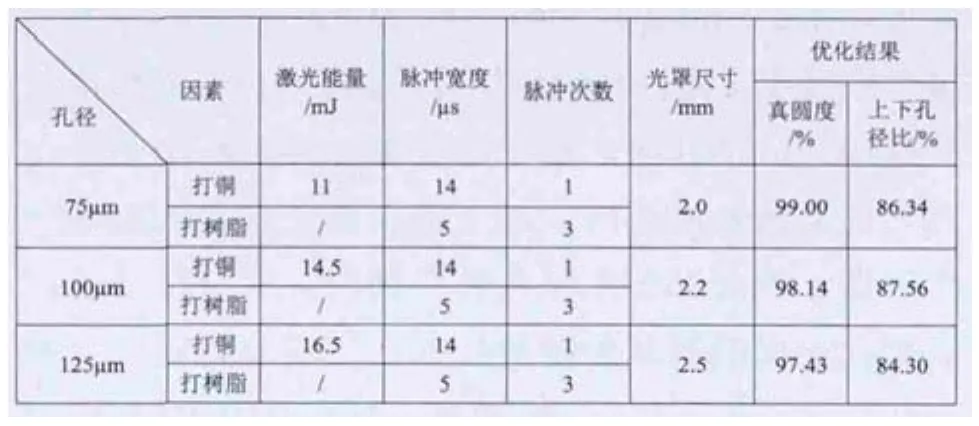

根据参数对各因素的影响关系图可知,最优真圆参数组合是A2B4C3D1,做最优上下孔径比参数组合为A2B2C3D2,用这两组实验参数以及综合两者选择的参数,做激光钻孔优化参数验证实验,实验结果与理论一致,具体实验方案及优化结果如表8。

根据孔径随参数变化的分析我们已经知道,对孔径影响最显著的参数是光罩尺寸,激光能量次之,根据此结论和表得到的综合最优参数为参考,做不同孔径的最优参数验证实验,实验参数及结果如表9。

4 实验结论

在激光输出功率与频率恒定的条件下,光脉冲能量、光罩尺寸、脉冲宽度与次数等激光参数,对成孔尺寸、形状与加工质量都有很大的影响,对此用控制变量法研究了激光钻孔各参数对成孔的影响,并用优化试验优化了激光钻孔参数,得出真圆度和上下孔径比都相对的较优参数为:激光能量为11.5 mj,打铜脉宽14 μs、1次,打树脂脉宽5 μs、3次,光罩尺寸2.0 mm。且得到盲孔孔型差异性最小。优化验证得到的综合最优参数,得出了75 μm、100 μm、125 μm三种不同的孔径的最优参数验,并通过了实验证实,最佳参数可以为生产提供指导。用优化激光参数制作的孔进行填盲孔试验,经试验验证,填铜效果非常好,无空洞、凹陷等缺陷。且对镀铜参数操作范围大,易于方便生产。

表8 直接烧蚀铜箔法的激光钻孔的优化参数验证实验及结果数据表

表9 直接烧蚀铜箔法的激光钻孔的不同孔径优化参数实验及结果数据表

[1]J. M. Morrison, T. G.Tessier, and B. Gu. A Large Format Modified TEA CO2Laser Based Process for Cost-effective Small Via Generation [J]. Circuit World, 1994, 21(1): 24-27.

[2]陈壹华. CO2激光成孔技术在HDI的应用研究.应用激光[J]. 2007, 27(2):144-147.

[3]Eric K. W .Gan, H. Y. Zheng, and G. C. Lim. Laser Drilling of Micro-Vias in PCB Substrates. Singapore:Gintic Institute of Manufacturing Technology[J].2000,321-324.

[4]胡友作. CO2激光钻挠性板盲孔工艺参数的优化[J].印制电路信息. 2012,(04):10-12..

[5]李晓蔚. 单纯型优化法在CO2激光钻盲孔工艺参数中的应用研究[J]. 国际PCB技术/信息论坛.2013,70-75.

[6]何为. 优化试验设计法及其在化学中的应用[M]. 电子科技大学出版社, 2004.