高精度滚珠丝杠磨床的设计与开发

肖建军孙姚飞林惟杰

1上海交通大学机械与动力工程学院 (200240)2上海机床厂有限公司 (200293)肖建军(1984年~),男,工程师,本科,主要研究方向机械机床设计。

0 引 言

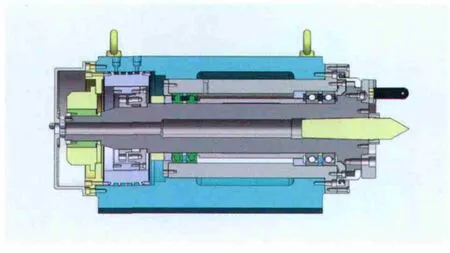

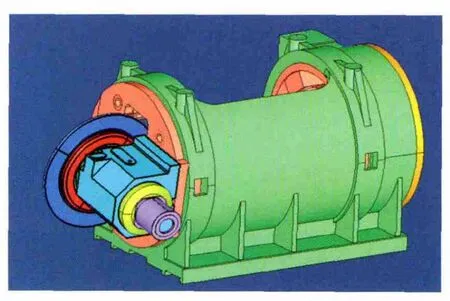

一直以来,滚珠丝杠副(图1)是数控机床的关键部件,尤其是高精度滚珠丝杠副(P1级以上)在机床等高精度机械设备的进给传动方面有着非常广泛的应用,是十分重要的机械功能部件,其制造精度高低在很大程度上决定了数控机床的加工精度,被国家列为机械行业重点发展研究产品。如何提高滚珠丝杠的加工精度,特别是螺距加工精度,是磨床制造厂商致力于完成的任务。

图1 滚珠丝杠副

上海机床厂有限公司作为国内磨床行业的排头兵,率先开发了SK7420全新系列数控丝杠磨床,该磨削设备以精加工P1级滚珠丝杠副为主,为我国高精度丝杠副的生产制造提供有效的设备保障。

1 SK7420型数控丝杠磨床介绍

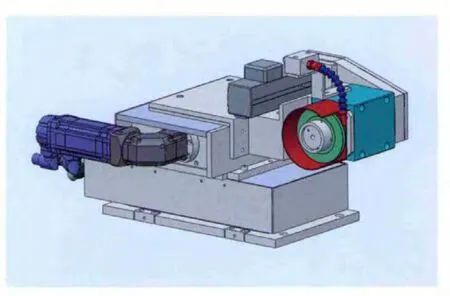

SK7420型数控丝杠磨床(图2、图3)由CNC控制,适合于磨削三角螺纹、梯形螺纹、锯齿螺纹、圆弧滚珠丝杠以及其他螺纹齿形的外螺纹,可实现P1级精度滚珠丝杠的磨削。配置的CNC系统可控制六轴三联动,实现机床的加工运动:充分应用直接驱动技术,C轴(头架主轴回转运动)配置内装式力矩电机结合高精度角度编码器实现全闭环控制,Z轴(工作台轴向移动)配置直线电机结合直线光栅尺实现全闭环控制,C轴旋转与Z轴移动,两轴联动实现螺纹的加工运动。工件径向(X轴)切深进给(当磨削锥形等形状螺纹时,X轴、Z轴、C轴三轴联动),砂轮架旋转(A轴),砂轮修形轴V、W轴进给运动。

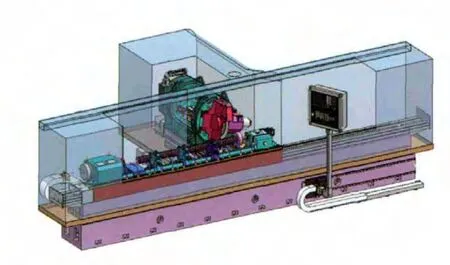

图2 SK7420机床的整机3D模型

图3 SK7420机床的总装

1.1 机床主要技术参数

主要规格:

最大磨削直径 Ø200 mm

最大磨削长度 2 000 mm

顶尖距 2 200 mm

中心高 150 mm

工件最大重量 250 kg

砂轮规格 Ø500×10、15、24×Ø305 mm

砂轮线速度 35 m/s

工件转速(无级) 0.5~50 r/min

工作台纵向移动速度(Z轴) 0.1~4 000 mm/min

砂轮架横向移动速度(X轴) 0.1~4 000 mm/min

1.2 机床控制系统

SK7420数控丝杠磨床数控系统采用西门子 840D控制系统,通过Z轴和C轴联动实现主螺旋运动,U轴和W轴的联动实现砂轮修形。同时,X轴,A轴亦为伺服控制,并且所有数控伺服轴均采用全闭环控制。

1.3 机床主要部件结构

1.3.1 床身

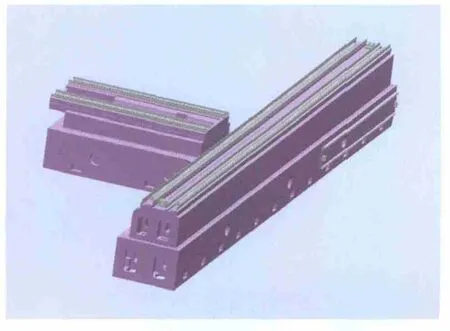

床身前后分体,拼接后为T型布局,采用低合金高强度孕育铸铁,既具有很高的整体刚度和表面耐磨性,又具有良好的抗振性和热稳定性。可满足高效、高精度设备对基础件的要求(图4)。

图4 床身

1.3.2 工作台

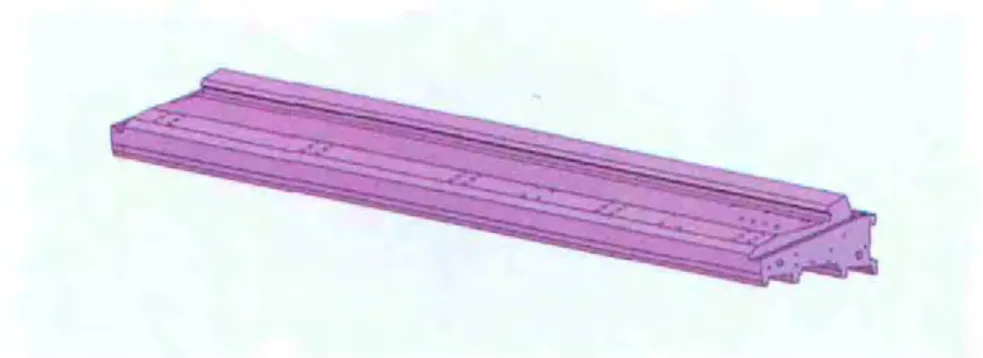

工作台为整体铸造的斜台面,内为米字筋布局,整体刚度好,工作台与床身的导轨为高精度直线导轨副,并由滑块长效润滑单元进行油脂润滑。底面安装直线电机直接驱动,配置绝对式直线光栅尺,全闭环控制(图5)。

图5 工作台

1.3.3 头架

头架固定在工作台上,采用内装式力矩电机直接驱动,实现工件磨削的无级变速,并且保证在转速范围内的恒转矩输出。主轴系统(图7)采用前后滚动轴承支承形式,配置高精度角度编码器实现全闭环控制并在轴头安装顶尖,以支撑工件(图6)。

图6 头架

图7 头架主轴

1.3.4 尾架

尾架体壳分上下两层,以便微量调整头、尾架中心连线。尾架顶尖套筒为等边三菱柱异形面,装在尾架体壳中。通过弹簧预压、转动手柄使套筒伸缩,带动固定式顶尖移动,并在轴头安装顶尖,以支撑工件。尾架配有高精度长度计,可对工件的热伸长量在线实时监控(图8)。

图8 尾架

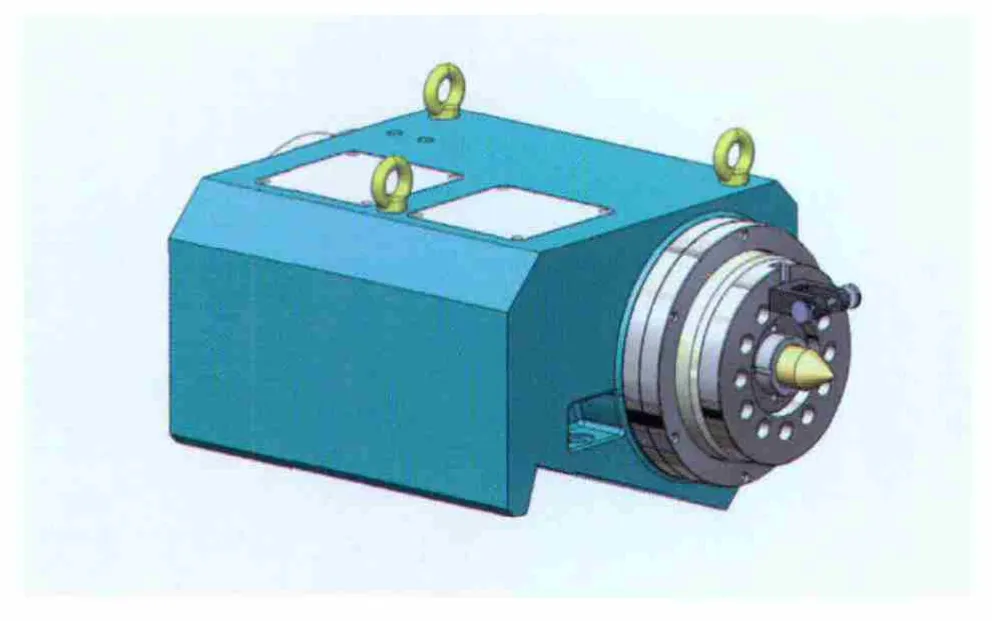

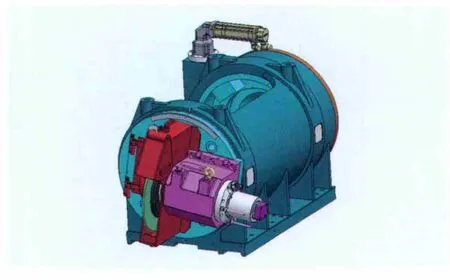

1.3.5 砂轮架及砂轮主轴

砂轮架采用大圆筒结构形式,横向进给由伺服电机直接驱动滚珠丝杠,配置绝对式直线光栅装置进行闭环控制,实现砂轮架的进退运动、周期进给、切入进给等。砂轮架旋转转筒采用滑动轴承支承,伺服电机连接直角精密背隙减速器驱动蜗杆蜗轮带动转筒旋转,并配有多点自动松开夹紧装置。导轨副为高精度直线导轨副,滑块自带的润滑单元进行油脂润滑。

砂轮轴系采用高精度滚珠轴承支撑,中间为内装式异步电机,可无级调速,电机采用专用冷却水进行内冷却,配备在线动平衡仪及AE传感器,可实现在线平衡砂轮和防碰撞及非接触式对刀(图9)。

图9 砂轮架及砂轮主轴

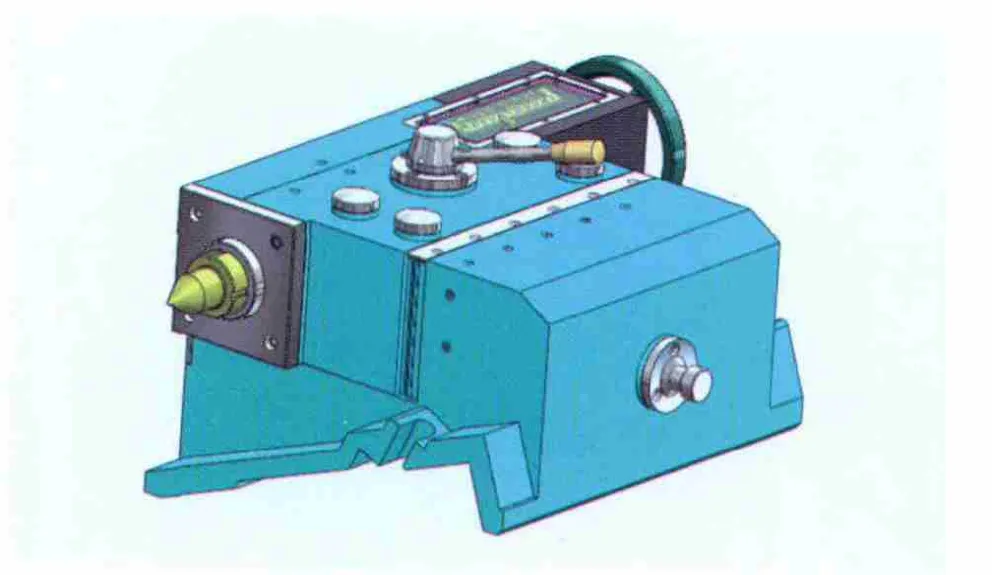

1.3.6 砂轮修整器

砂轮修整器后置安装在砂轮架转筒内部,两轴 (U轴、W轴)伺服驱动,可采用碟片金刚滚轮两轴插补修整砂轮,亦可采用成型金刚滚轮进行成型修整 (图10)。

图10 砂轮修整器

2 设计开发过程中采用的保证措施

SK7420型数控丝杠磨床在产品设计开发过程中,借鉴已经开发的螺纹磨床的设计制造经验,通过分析对比国内外同类产品的性能特点,研究精密螺纹丝杠磨床的设计制造方法。另一方面,充分利用高等院校在理论研究方面的长处,对精密螺纹丝杠磨床与磨削的相关理论进行研究。因此,可以从多方面保证SK7420型数控丝杠磨床设计开发的顺利进行,缩短产品开发周期,最终研制出达到要求的机床。

2.1 主要零部件结构的有限元分析

2.1.1 工作台动、静力学分析

针对SK7420型数控丝杠磨床的工作台,对其进行静力学分析及模态分析。静力学分析重点验证工作台在受工件及头尾架的压力、自身重力及直线电机吸引力作用下的变形及应力分析,验证工作台结构的安全;模态分析得到了数控丝杠磨床工作台的前二十阶固有频率和振型,为工作台结构设计提供参考。

2.1.1.1 工作台静力学分析

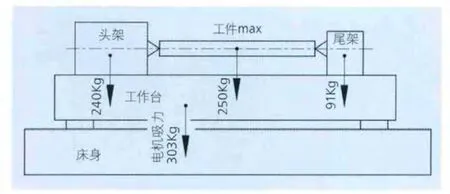

在做静力学分析时,工作台承受工件及头尾架的压力、自身重力及直线电机吸引力等(图11)。

图11 工作台的受力

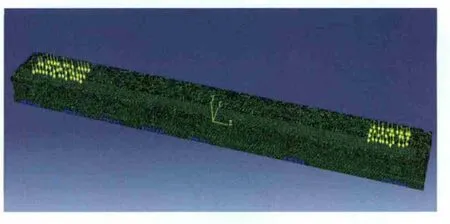

对工作台进行有限元网格划分,并施加载荷。各载荷数值如下:头架对工作台的压力大小为3 650N,方向为Z轴负向;尾架对工作台的压力大小为2 250N,方向为Z轴负向;重力加速度9.8m/s2,方向为Z轴负向;直线电机次级吸引力为3 030N,方向Z轴负向。最终建立工作台的静力分析有限元模型如图12所示。

图12 工作台的有限元模型

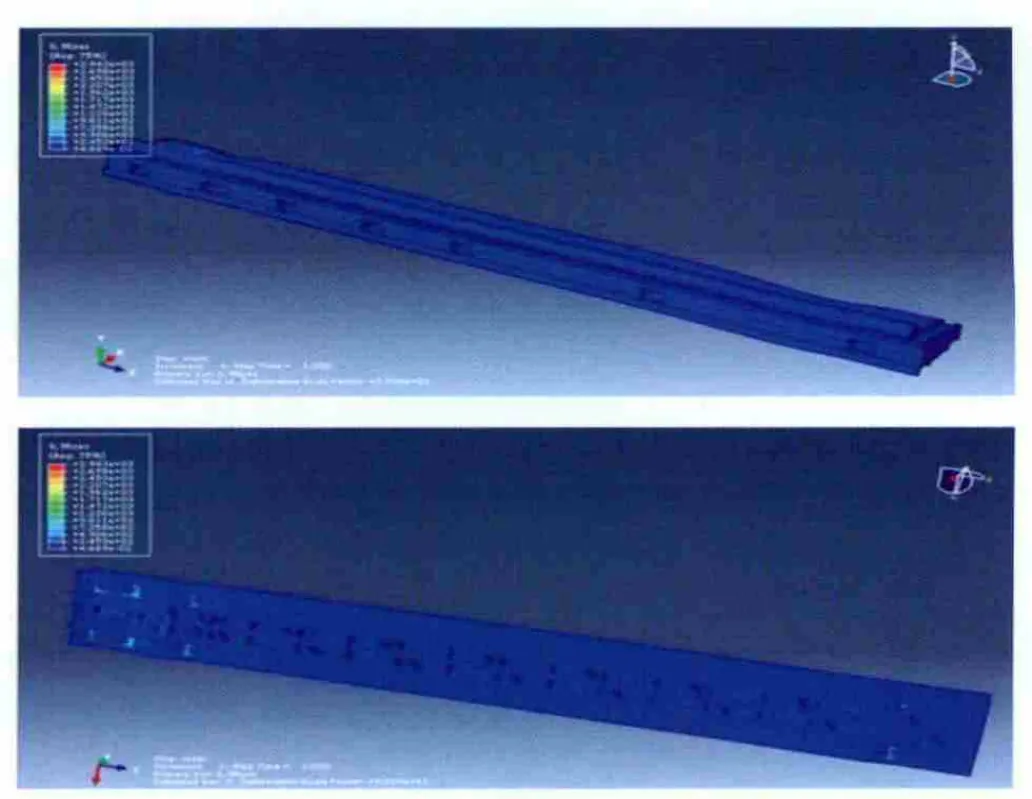

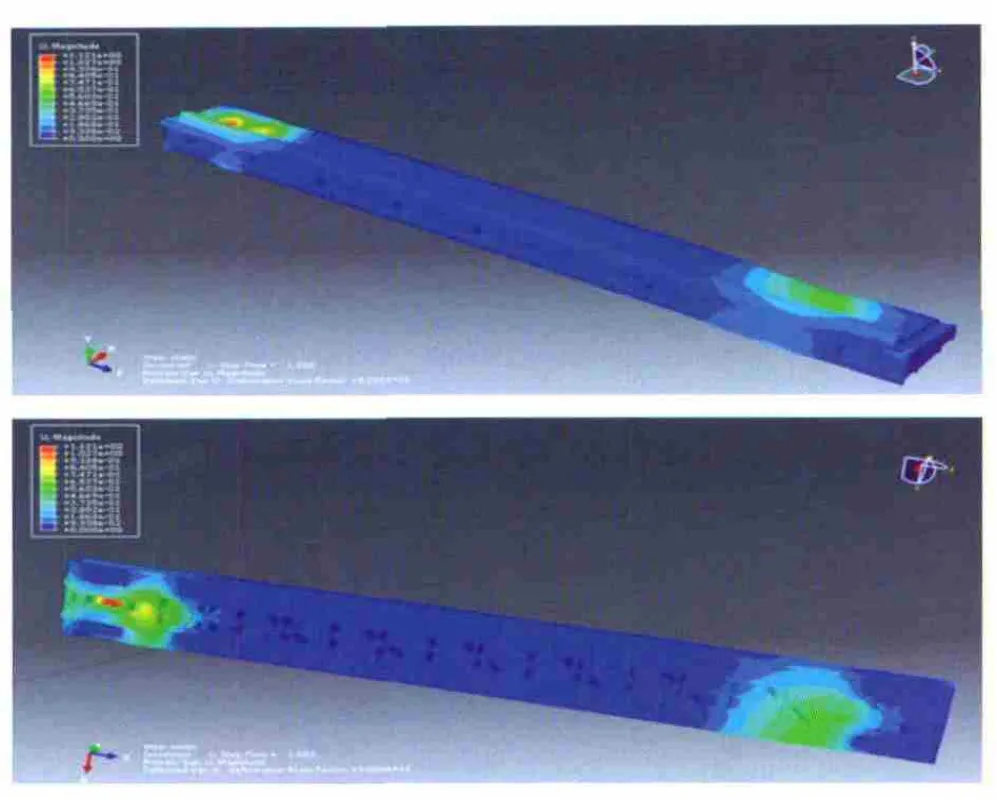

在ABAQUS中对工作台有限元模型进行求解,得到位移云图与应力云图,如图13和图14所示。

图13 工作台应力云图

图13 工作台位移云图

从工作台应力云图中可以看出,最大应力为2 943MPa,出现在尖角连接处,出现原因在于应力集中,而工作台绝大部分应力在0.046~245MPa,可以确定工作台结构是安全的。从工作台位移云图中可以看出,最大变形量为1.21mm,出现在工作台头架下方部位,而工作台绝大部分变形量控制在0.093~0.180mm,也可以看出该工作台结构是满足设计要求的。

2.1.1.2 工作台模态分析

在对工作台进行模态分析后,得到了该工作台的前二十阶固有频率和振型,为工作台结构设计与优化提供参考。

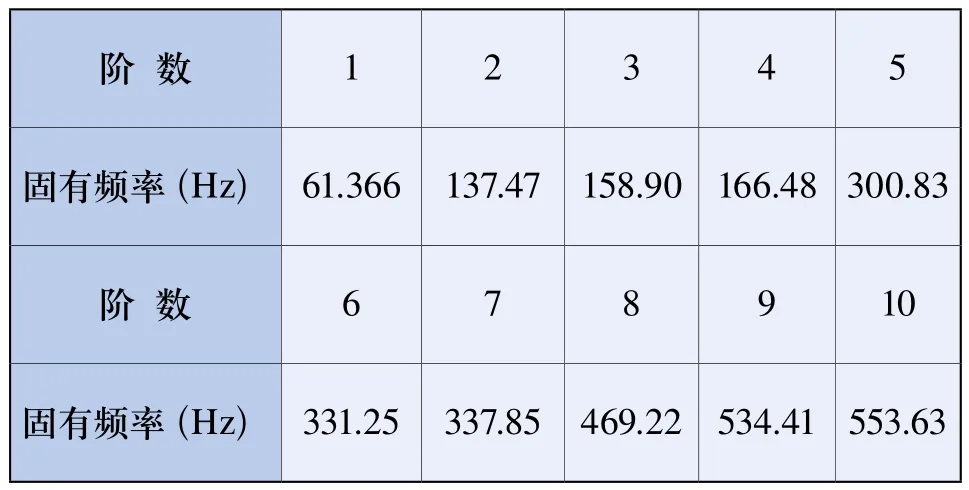

通过计算可知,工作台的前十阶非刚体固有频率在61.36~553.63Hz范围内,计算结果列于表1。

表1 SK7420型数控丝杠磨床工作台前10阶模态的固有频率

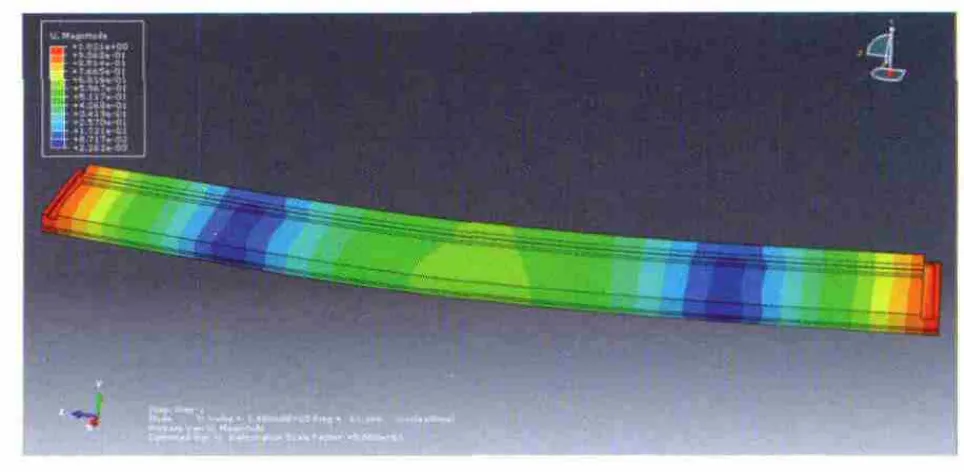

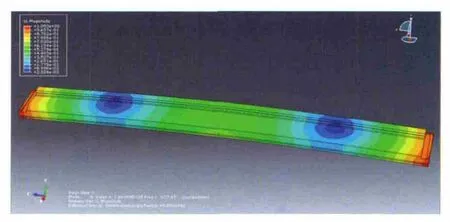

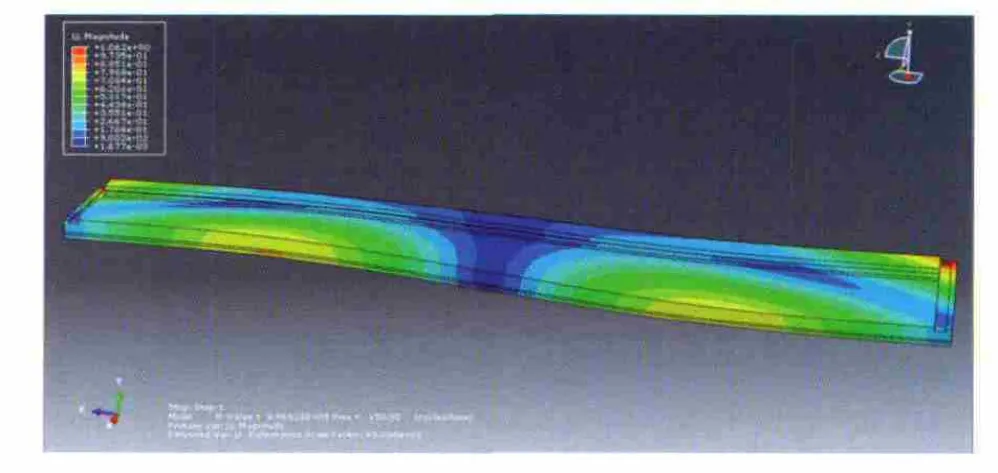

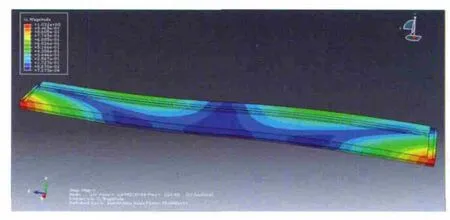

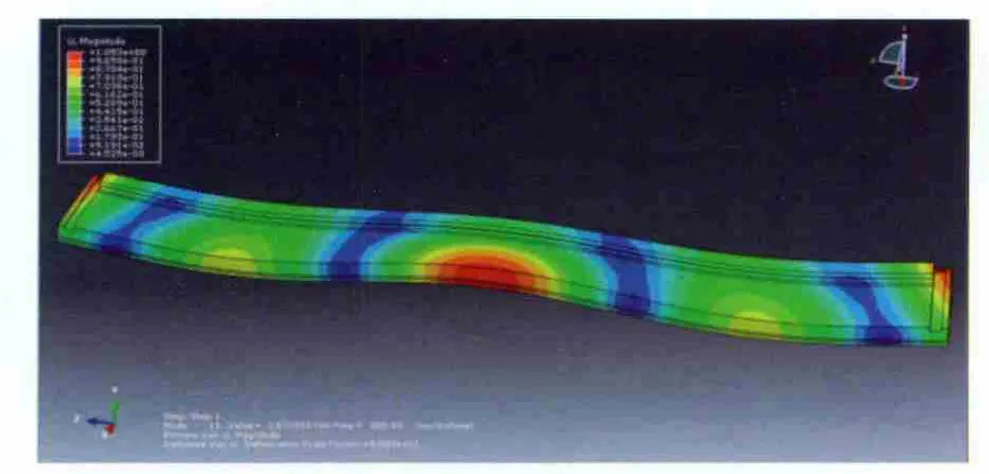

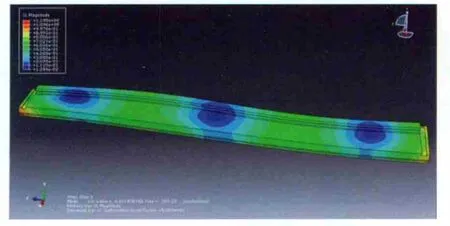

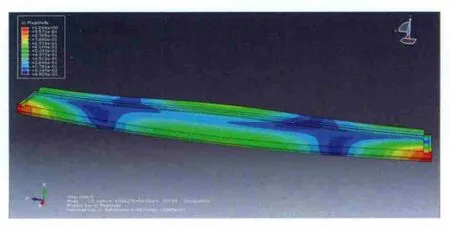

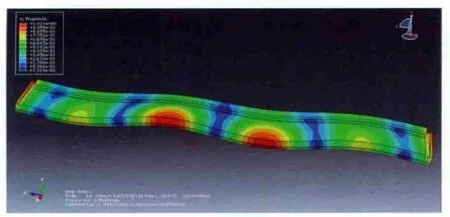

在图14至图21中列出了SK7420型数控丝杠磨床工作台的前八阶固有频率所对应的振型图。

图14 第一阶振型图(61.366Hz)

图15 第二阶振型图(137.47Hz)

图16 第三阶振型图(158.90Hz)

图17 第四阶振型图(166.48Hz)

图18 第五阶振型图(300.83Hz)

图19 第六阶振型图(331.25Hz)

图20 第七阶振型图(337.85Hz)

图21 第八阶振型图(469.22Hz)

根据数控丝杠磨床工作台的工作状况可知,可能产生共振的干扰频率主要来自砂轮主轴转动、头架回转等运动,其中砂轮主轴属于砂轮架的重要组成部分,其最高设计转速为2 000r/min,即最高频率约为40Hz,砂轮头架最高转速为20r/min,远小于主轴回转频率。模态分析的主要目标之一就是使数控丝杠磨床工作台的固有频率避开主轴转动激励的共振影响区。一般认为结构固有频率大于干扰频率的倍时结构没有发生共振的危险。目前数控内螺纹磨床床身的第一阶固有频率为61.366Hz,砂轮主轴频率为40Hz,因为40×≈57Hz< 61.366Hz,可以认为不存在共振危险。

从振型图中可以看出:工作台的低阶振型与一般长板的低阶振型一致,为纯弯曲或弯扭组合,可以看出SK7410型数控丝杠磨床工作台的刚度不错,并且结构无明显的薄弱部位。

2.1.2 砂轮架系统磨削变形分析

通过建立砂轮架系统有限元分析模型,重点分析丝杠磨削过程中,在磨削力作用下砂轮架系统的变形,为砂轮架夹紧机构设计提供参考,并验证数控丝杠磨床砂轮架系统设计的合理性。

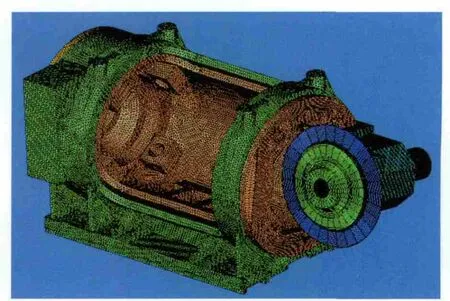

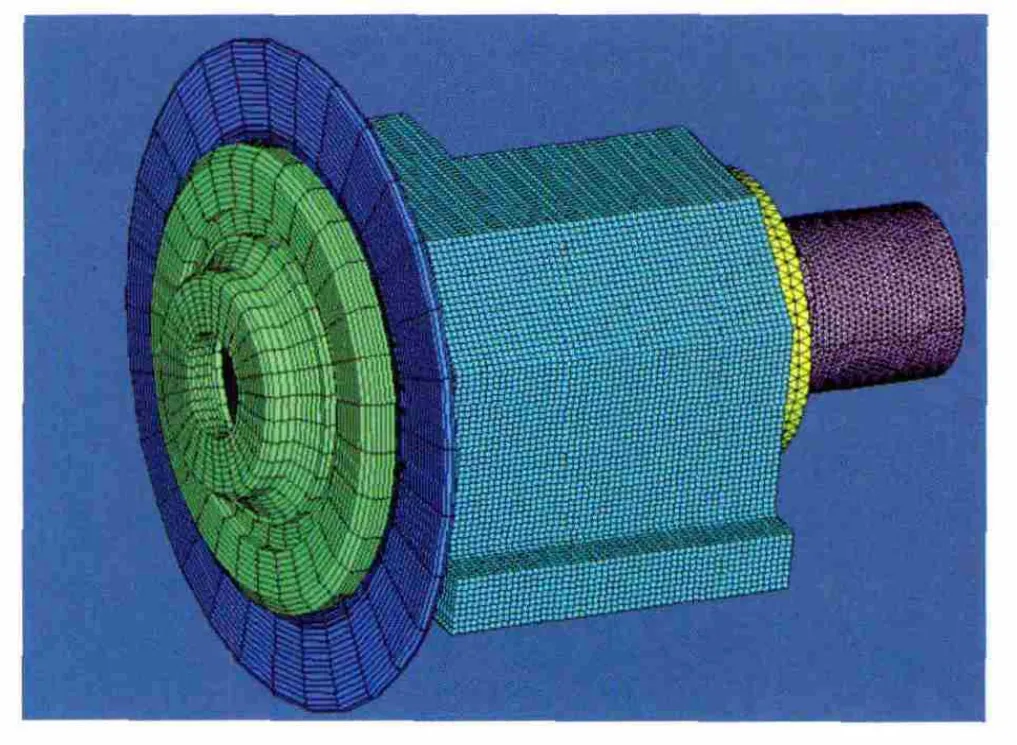

2.1.2.1 砂轮架系统有限元模型的建立

砂轮架作为整体,其组成结构包括砂轮架底座、转筒、砂轮主轴系统、冷却系统、防护系统等。在建立有限元模型前对其设计进行必要的简化与清理工作,包括清理倒角、螺孔及对分析结果影响不大的部分小零件,只留下对动态特性影响较大的一些参数或结构,完成后在Solidworks软件中输出为IGES格式文件,并导入HyperMesh软件中进行有限元网格划分。利用HyperMesh软件中的网格划分功能建立砂轮架系统的有限元模型如图22、图23所示。

图22 砂轮架系统的有限元模型

图23 砂轮架系统的主轴有限元局部模型

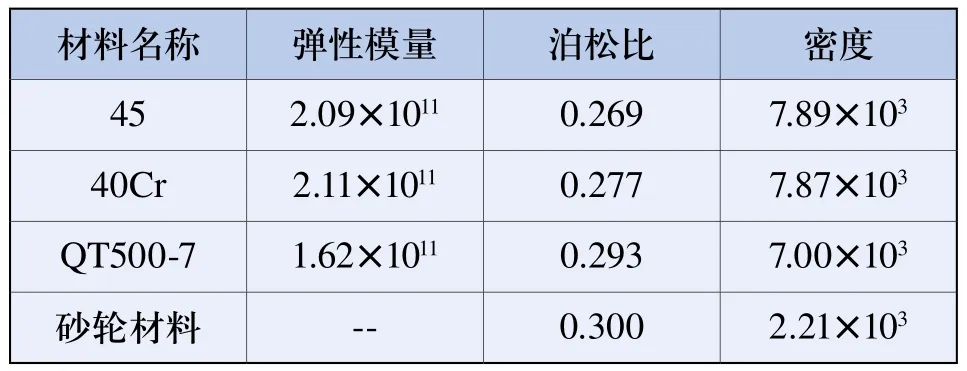

砂轮架系统的零部件基本由45、40Cr和QT500-7等材料组成,进行有限元分析前需要设定各自的弹性模量、泊松比及密度三个参数。材料所采用的属性值见表2,其中包括砂轮材料的属性。

表2 数控丝杠磨床砂轮架系统的材料属性

砂轮架有限元模型中使用的接触关系为绑定约束(tie),能限制两接触面之间的相对运动。对于存在紧配合关系的部件之间,认为相互配合的部件的相对位移对整体变形计算结果而言属于次要因素,在其接触面间建立绑定约束。

绑定约束在HyperMesh软件中建立,使用interfaces功能,在接触面上分别创建Surface Element后,创建tie并设置主面(Master Surface)和从面(Slave Surface)。

砂轮架有限元模型的约束条件包括载荷约束和边界条件约束。边界条件根据实际工作状况设定,固定砂轮架底座底面的全部6个自由度。

2.1.2.2 砂轮架系统磨削变形分析

选取典型工作状态的砂轮架系统特征,如砂轮倾斜角为10°,根据计算磨削力沿磨削点的切向方向,大小为200N左右加载如图24所示。

图24 砂轮架系统的磨削力加载

可见,通过有限元分析对SK7420型数控丝杠磨床设计与制造装配的正确性、合理性进行检验,并为安装、调试、维护工作以及今后此类磨床的设计制造提供了一定的理论依据和保证。

2.2 滚珠丝杠磨削表面质量在线监测方法的研究

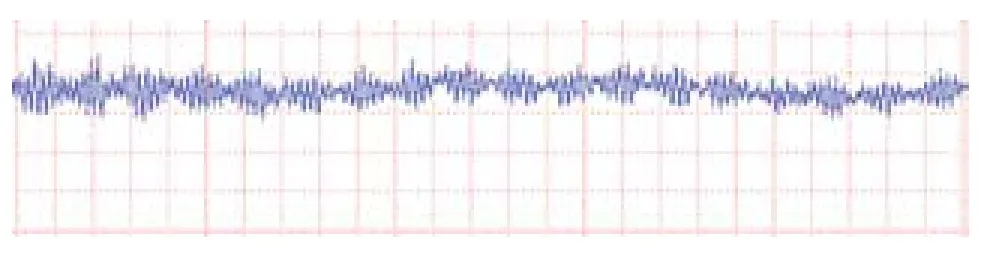

由于滚珠丝杠磨削表面质量的在线监测方法对于保证磨削质量起着重要的作用,因此,SK7420型机床在设计开发过程中对磨削表面质量的在线监测方法进行了一系列研究,主要对基于声发射技术的工件表面质量在线监测方法进行了研究,通过实验发现滚珠丝杠磨削的声发射信号(图25)可以很好地反映滚珠丝杠表面的磨削质量。

图25 滚珠丝杠磨削的声发射信号

这样,通过声发射信号监测滚珠丝杠的表面磨削质量,并在线提供表面粗糙度信息,结合滚珠丝杠的磨削机理,给出工艺参数的调整方法,为保证滚珠丝杠的磨削质量提供依据。

2.3 滚珠丝杠磨削热误差分析及补偿技术的研究

滚珠丝杠属于细长轴类零件,长径比一般在30~60左右,刚度较差,易弯曲变形,加工难度大。磨削过程中由磨削热引起的热变形是精密丝杠磨削过程中重要的误差来源之一。梯形丝杠、滚珠丝杠的国家验收标准,是以摄氏20°C为标准制订的,企业对精密丝杠的计量也必须在标准温度20°C下进行。一般细长轴类零件温度每升高1°C,在1m长度上将伸长0.0115mm。若磨削热使工件温度升高3°C,2m长的丝杠将会伸长0.069mm,这样就很容易使滚珠丝杠螺距精度超差。

在其他误差能进行有效控制的前提下,滚珠丝杠螺距精度因温度变化产生的误差成为主要误差。由于加工过程中温度变化的非均匀性,使该误差很难量化,从而使补偿也很困难。磨削经验、环境温度、磨削热、冷却液温度、机床内部热源等都不同程度地对滚珠丝杠螺距精度产生影响。

(1)磨削热

由于砂轮线速度较高,砂轮与滚道间因摩擦、挤压作用产生大量的热,大约有60%~95%的热量传入工件,仅有不到10%的热量被磨屑带走。传入工件的热量来不及传入工件深处,而是聚集在工件表层形成局部高温。表面温度常甚至可达1000°C以上,在表面层形成极大的温度梯度(可达600~1000°C/mm),从而产生尺寸精度和形状精度误差。

(2)磨削冷却油对工件的影响

在滚珠丝杠磨削过程中,磨削冷却油一般高于室温及丝杠的平均温度。磨削冷却油一面将磨削热带走,一面又将本身的热量传给被磨丝杠,使丝杠平均温度升高。磨削冷却油在最初加工1h左右,温度将升至25°C甚至更高,对精密丝杠的磨削影响非常大。温度不断变化的冷却液,不仅影响丝杠螺距精度,而且容易引起滚道表面烧伤、裂纹等缺陷。

(3)机床内部热源的影响

头架电动机、砂轮电动机、直线电机、轴承摩擦热等都可看作机床的热源,这些热源一方面通过热传递将热量传入被磨丝杠,一方面使得机床相关零部件产生热变形,造成机床本身几何精度的改变,从而影响加工精度。

(4)环境温度的影响。

环境温度与机床、检测仪器、工件之间也进行热交换,只是交换速度比较慢。如果环境温度波动不是太大,它对机床和工件的影响是有限的;但如果在一定时间内环境温度变化比较大,且远离标准20°C,将对精密加工、精密测量产生很大的影响,容易产生非渐进性局部误差。

为了补偿磨削产生的热变形,SK7420型磨床在尾架内安装了高精度长度计,用以测量滚珠丝杠由于磨削热而产生的伸长量。即使能够建立,求解起来也是非常复杂的。但是,高精度滚珠丝杠的磨削热误差是一个复杂的非线性时变系统,要建立其精确数学模型是非常困难的。应综合考虑整体解决方案与策略、在线检测、多轴联动控制方案、智能补偿算法及软件系统等,建立闭环加工系统,按照热伸长量进行分段补偿磨削,从而实现实现磨削自优化、自监控、自诊断和自维护。

3 结语

SK7420型数控丝杠磨床可磨削P1级甚至更高精度的滚珠丝杠,该机床的开发制造为高精度滚珠丝杠的精加工提供了有效的设备保障,将填补我国缺少高精度数控螺纹磨床的技术空白,大大提升我国滚珠丝杠副生产制造的技术水平,具有广阔的市场前景。

国家高档数控机床与基础制造装备科技重大专项资助课题(2011ZX04003-022)。

[1]徐嘉元,曾家驹.机械制造工艺学[M].北京:机械工业出版社,1998.

[2]机械工程手册编辑委员会.机械设计手册[M].北京:机械工业出版社,2004.

[3]李伯民,赵波.现代磨削技术[M].北京:机械工业出版社,2003.

[4]赵训贵,螺纹磨削[M].北京:机械工业出版社,1989.