适用于7.2kW空调机的高效节能压缩机

2009年上半年开始,国内组织实施“节能产品惠民工程”,通过财政补贴方式,加快高效节能产品的推广使用,一方面有效扩大内需,拉动消费需求;另一方面提高用能产品能源效率,促进节能减排。

该政策的推出,大大促进了各空调厂商对高效空调的开发速度。作为空调心脏--压缩机的生产厂商,节能惠民空调用新高效压缩机开发直接影响到空调整机能效。

节能惠民空调开发新高效压缩机的目标是将压缩机单体能效从现在的3.09提高到3.25以上,相对应匹配的空调能效要求达到并超过国家高能效标准。

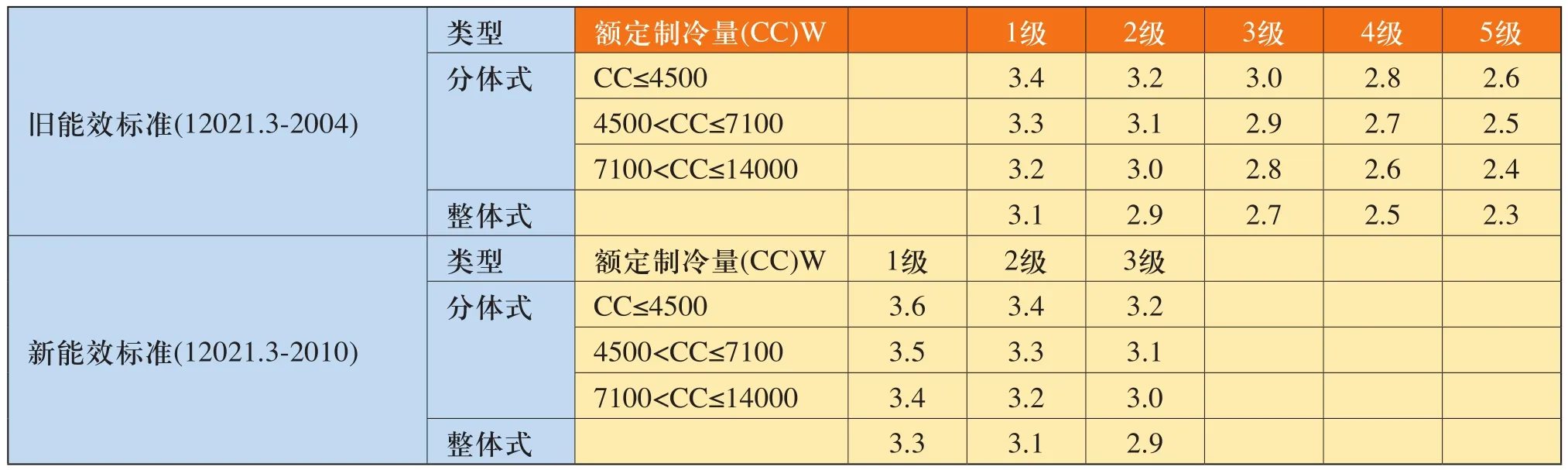

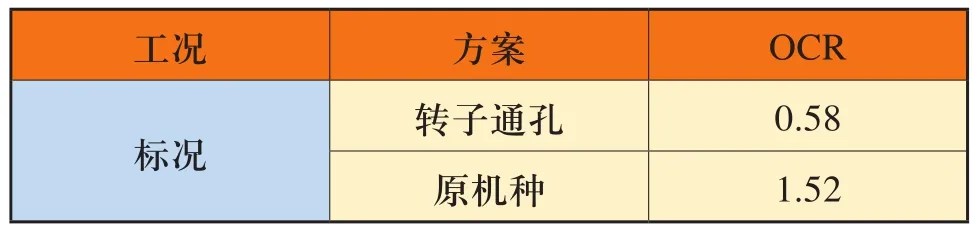

表1 新旧国标对比

1 压缩机性能的影响因素

空调的实际运行工况和压缩机目前标准测试工况有很大差异,除了需要对节流装置、冷媒充注量、风量及流路设计进行优化外,普通意义上的高效压缩机已不能满足要求,必须采用适用于该空调系统的高能效压缩机进行匹配。

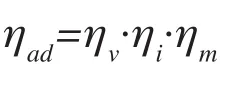

压缩机有若干个效率指标,所有改善方向都围绕这几个指标进行。

1.1 容积效率

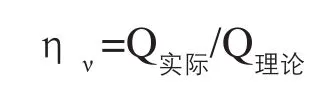

压缩机在单位时间内,实际能够从吸气端输送到排气端的气体,折算为吸气状态的体积,称为压缩机的实际容积流量。实际输汽量与理论输汽量之比称为容积效率。

容积效率用于衡量容积型压缩机气缸工作容积的有效利用程度,其值越大,说明气缸容积的利用率越高,相应的气缸容积损失就越小。

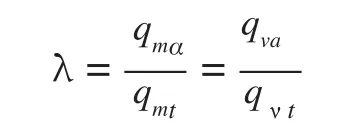

对压缩机来说,通常用ην来表示容积效率 。

1.2 指示功率和指示效率

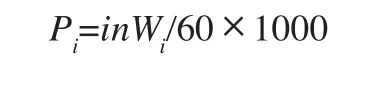

单位时间内实际循环所消耗的指示功就是压缩机的指示功率Pi,单位为kW。

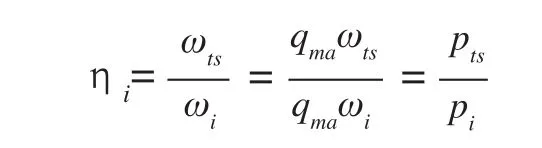

制冷压缩机的指示效率ηi是指压缩1kg工质所需的等熵循环理论功ω与实际循环指示功ωi(单位为J/kg)之比。

ηi是用以评价压缩机气缸或工作容积内部热力过程完成的完善程度。

1.3、轴功率、机械效率、绝热效率、电效率

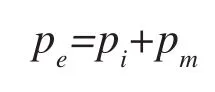

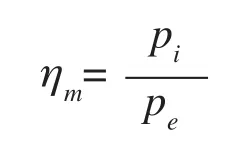

由原动机传到压缩机主轴上的功率称为轴功率Pe,其一部分,即指示功率Pi直接用于完成压缩机的工作循环;另一部分,即摩擦功率Pm用于克服压缩机中各运动部件的摩擦阻力和驱动附属的设备,可根据压缩机各摩擦副的解析模型求得,或根据各种机器给出的经验数据或公式求得。

机械效率ηm是指示功率和轴功率之比,用它可以评定压缩机摩擦损耗的大小程度。

1.4 压缩机性能损失因素

容积效率ηv主要影响压缩机的制冷量,影响因素有余隙容积膨胀引起的损失、泵体内部泄漏引起的损失和传热损失,主要同余隙容积、泵体部件间的密封尺寸和间隙、气体换热面积有关。

而功耗方面则主要反映在指示效率ηi、机械效率ηm和电机效率ηmo方面。指示效率ηi的影响因素为过压缩损失、多变损失、吸气损失、余隙容积损失、加热损失以及泄漏损失等,主要与吸排气通道的尺寸相关;机械效率ηm的影响因素有润滑油与冷媒混合后的粘性、轴受损失、叶片先端及侧面损失、部件加工精度等,主要与各摩擦部件的结构尺寸、摩擦副的配合尺寸、润滑剂的特性、部件的加工精度有关;电机效率ηmo的主要影响因素为电机的铜损耗、铁损耗等。压缩机损失因子逻辑树如图1所示。

图1 压缩机损失因子逻辑树

1.5 高效压缩机改善方向

对整机性能的影响因素有很多,可以从这些因素着手,如电机效率、电机/泵体匹配性、排气管、上部空间/出油率、部件加工精度、焊接工艺、油品/油量、储液器等。高效压缩机的改善方向如图2所示。

图2 高效压缩机改善方向

2 泵体结构优化

2.1 缸高/缸径优化

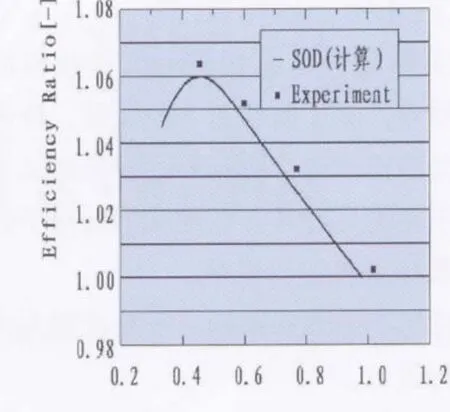

考虑泄漏和机械损失的影响,汽缸的高度和内径有最优值,汽缸高度和内直径比值(缸高/缸径比)在0.5时压缩机的综合效率最佳。缸高缸径比与效率关系见图3。

在制冷量方面,缸高降低后,活塞端面和叶片端面引起的泄漏均有所增加,活塞径向、叶片侧面泄漏减小;因泄漏和余隙容积引起的冷量损失增大,但幅度略小于壁面加热损失引起的冷量损失,容积效率增大,故冷量略有上升。指示效率方面,吸排气阻力、因泄漏和传热引起的指示功率损失均减小,故指示效率提高。

图3 缸高/缸径与效率关系

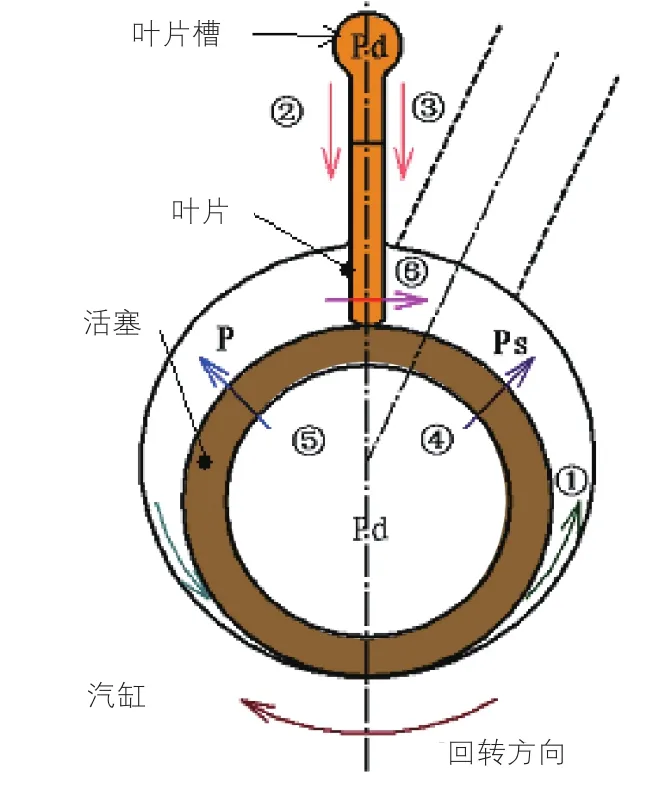

压缩机的泄漏损失主要有6个部分组成:

①经活塞外径侧由高压腔向低压腔泄漏

②、③经汽缸叶片槽与叶片侧面的间隙向压缩腔及吸气腔泄漏

④、⑤经活塞端面由活塞内径向吸气腔及压缩腔泄漏⑥经叶片端面由压缩腔向吸气腔泄漏。

由于缸高的降低,①、②、③部分的泄漏将减少,对同排量机种来说,高度降低后活塞厚度减薄,④、⑤项的泄漏损失除与壁厚相关外,还与吸排气腔的压差以及油压有关。

指示效率的影响因素非常复杂,其与容积效率相互关联,但两者之间并不是确定的线形、正相关、负相关关系。

在机械损失方面,因为汽缸高度降低后,叶片背面受压面积降低,叶片背力降低,叶片先端与活塞外表面的摩擦损失减小; 轴承的摩擦损耗减少,但是叶片侧面的摩擦损耗增加。

图4 滚动转子压缩机

2.2 吸排气结构优化

吸气结构通常可以采用扩大吸气孔孔径(减小吸气阻力),缩小吸气孔与弹簧孔的夹角角度(减小余隙容积)来改善。

排气结构则可以设计合适的排气通流面积,使之能和相应的压缩机排量大小匹配,这样即能减小排气阻力,又能控制余隙容积到最佳状态;缸盖的排气通道上可以设计成缓坡,让冷媒流动时更顺畅,这样可以减小排气阻力。气缸上的DV孔角度、深度进行调整,既要保证排气的顺畅,也要尽可能减小该孔的体积,因为这个体积是余隙容积,大了会直接影响压缩机的性能。

2.3 配合间隙缩小

配合间隙减小需要配合泵体部件加工精度的调整,泵体泄漏通道主要有:活塞外径、活塞端面、叶片侧面和叶片端面,如果认为所有泄漏流动均为稳态层流,则泄漏量与泄漏通道宽度的3次幂成正比(Q=ku3P/ηλ),其中主要影响因素为活塞端面与外径方向泄漏。

偏心装配活塞外径/气缸内径间隙太小时可能会发生活塞外径与气缸内径的接触,也发生过类似的不良情况(偏心装配后回转不良比例很高),因此缩小偏心装配间隙需要谨慎,除非能相应地提高装配精度、气缸内径圆柱度、活塞外径圆柱度、活塞内外径同轴度等加工精度。

活塞高度方向间隙缩小对减少泄漏影响也较大,尤其在高压比的系统内,适当的间隙可以提高整机的制冷量,同时也不会增加压缩机的功耗。

经研究,可以通过对压缩机泵体结构的调整改善,将压缩机的能效从3.09提高到了3.20,提升幅度3.6%。

3 电机优化

3.1 采用高导磁、低损耗的硅钢片

采用高导磁、低损耗的硅钢片材料制造压缩机电机,由于硅钢片的磁化曲线的饱和点较高,而压缩机电机设计时,一般定子齿磁密控制在16500~17000高斯范围,因而可减少压缩机电机的铜耗;由于硅钢片的铁耗低,因而压缩机的效率可得到提高。

3.2 转子脱壳处理

在转子压铸前增加脱壳工序,此工序在硅钢片的冲剪面会生成氧化膜,此氧化膜对减小铁芯中的横向电流、降低附加损耗有利。

3.3 电机出力点调整

高效空调的实际工况发生变化后,其整机的功率会有很大的降低,此时压缩机的出力点将向左偏移,远离了电机的最佳效率点位置。因此根据空调计算的出力点调整电机,将电机的最高效率点调至与空调匹配。同时由于负载的降低,可以把力矩减小,这样可以将电机效率提升近2%。

3.4 定转子间隙减小

定转子间隙减小后可以减小铁损,提高电机效率,但减得太小后容易出现电磁声,严重的可能会导致转子外径扫到定子内径。因此不同叠高的电机需要寻找到最合适的定转子间隙。

通过电机的优化改善,可把高效压缩机的性能从3.2提升到了3.25以上,提升幅度1.6%。

4 油循环率(OCR)降低

制冷压缩机工作时需要润滑油在机内起润滑、冷却和密封的作用。制冷系统在运行过程中润滑油往往随压缩机排气进入冷凝器甚至蒸发器,在传热壁面上凝成一层油膜,由于油膜导热系数小,使得冷凝器或蒸发器的传热效果降低。同时压缩机内部零部件也会因缺少润滑油润滑而增加磨损,性能下降。因此提高制冷循环的性能,确保压缩机的安全可靠性,降低制冷循环的油循环量是非常重要的。

4.1 减少压缩机润滑油充注量

为了解不同注油量对压缩机的OCR的影响,在压缩机里注入了不同的油量进行油循环率试验。结果表明不同注油量的压缩机在相同工况下的油循环率随着油量的增大而增大。考虑到空调系统本身的冷媒充注量和油稀释率,一般是不会采用更改油量的方法来降低出油率。

4.2 消声器变更试验

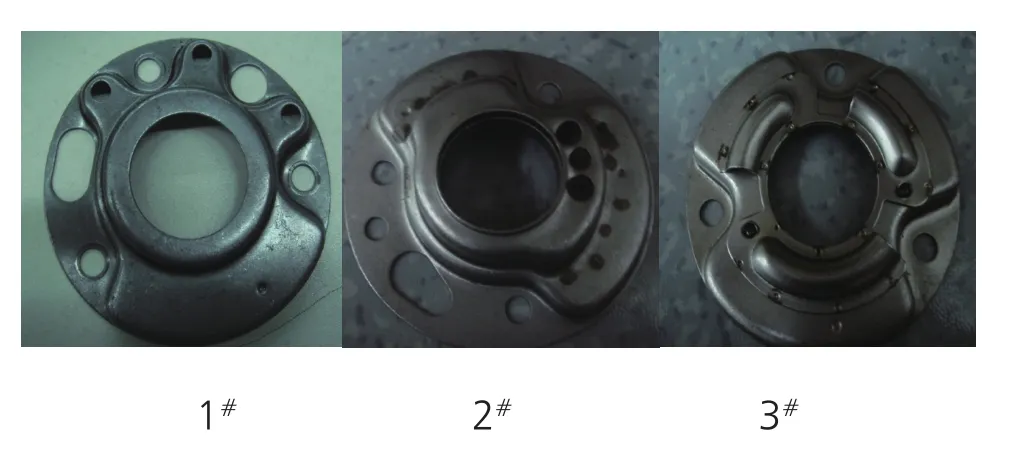

含油冷媒蒸汽从排气阀出来后首先经过消声器,所以消声器的设计对降低压缩机油循环存在一定的影响,故进行不同消声器的装机试验确认。该试验使用的消声器如图5所示,试验结果见表2。

图5 试验用消声器

工况 方案 OCR消声器1# 2.14消声器2# 2.27消声器3# 1.52

试验表明,消声器变更试验对OCR的影响不明显,对降低TH压缩机油循环率无明显作用。

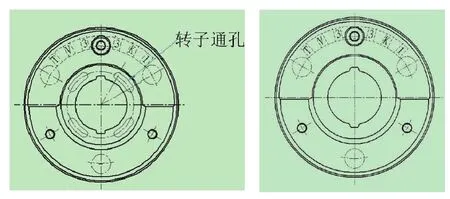

4.3 电机转子通孔

冷媒从泵体压缩出来后,经过上部电机,再从上壳盖排气管排出压缩机。由于大多数的油通路可影响油雾的流动速度,利用气流速度的降低进行油气分离。在转子上设计通气孔,降低排气速度和温度,从而达到油气分离的目的。见图6,在电机转子内径上增加4个均匀分布的腰形环孔。

图6 电机转子通孔对比

试验数据如表3所示。

表3

试验表明,在转子上设计腰形通气孔,可以有效降低压缩机的OCR,效果显著。

4.4 新型旋风式挡油板

一般大型的制冷系统都会带有独立于压缩机之外的油分离器,它们安装在压缩机和冷凝器之间,将压缩机过热蒸汽中夹带的润滑油在进入冷凝器前分离出来。常用的油分离器有洗涤式、离心式、填料式、过滤式4种主要方式,其中离心式分油效果显著。冷媒和油的混合物进入油分离器后沿导向叶片呈螺旋状流动,油滴在离心力作用下从排气中分离出来沿壳体内壁流下,气体排出压缩机。根据制冷系统油分离器原理,结合压缩机特点,采用带旋叶的挡油板,将离心分油从系统移植到压缩机内部。

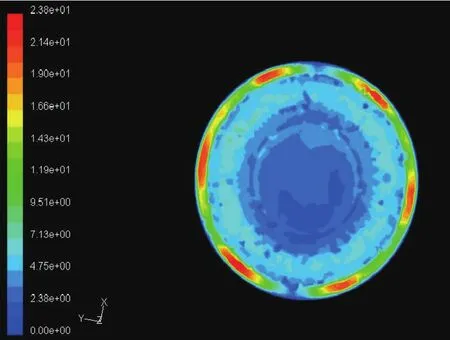

图7是电机上部空腔截面上的瞬态速度场分布对比,前者是安装片状挡油板,后者为安装旋风式挡油板,该截面的高度是位于挡油板和壳盖内表面的中间位置。可以看出,当转子高速旋转时,安装片状挡油板的定子切边和冲孔区域流速明显高于同一直径带其他部位。相比而言,安装旋风式挡油板由于形成大的湍流使整个截面上的速度流趋向均匀。

图7 速度场分布对比

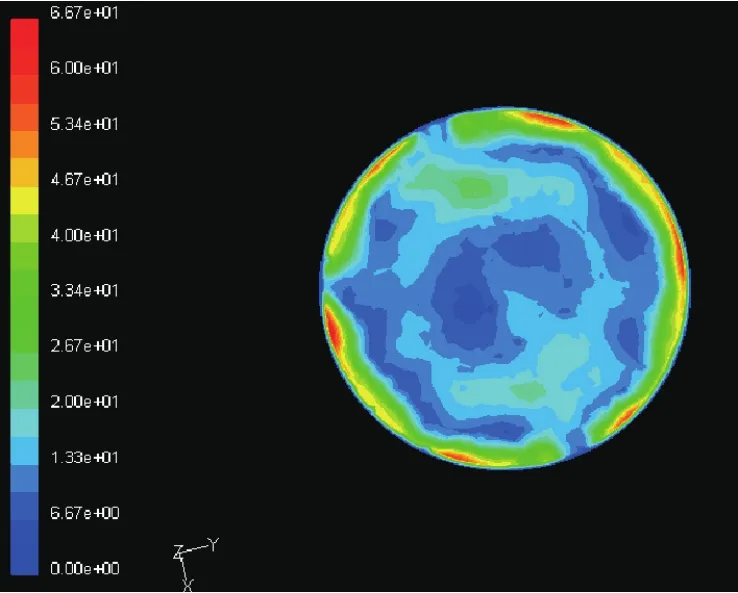

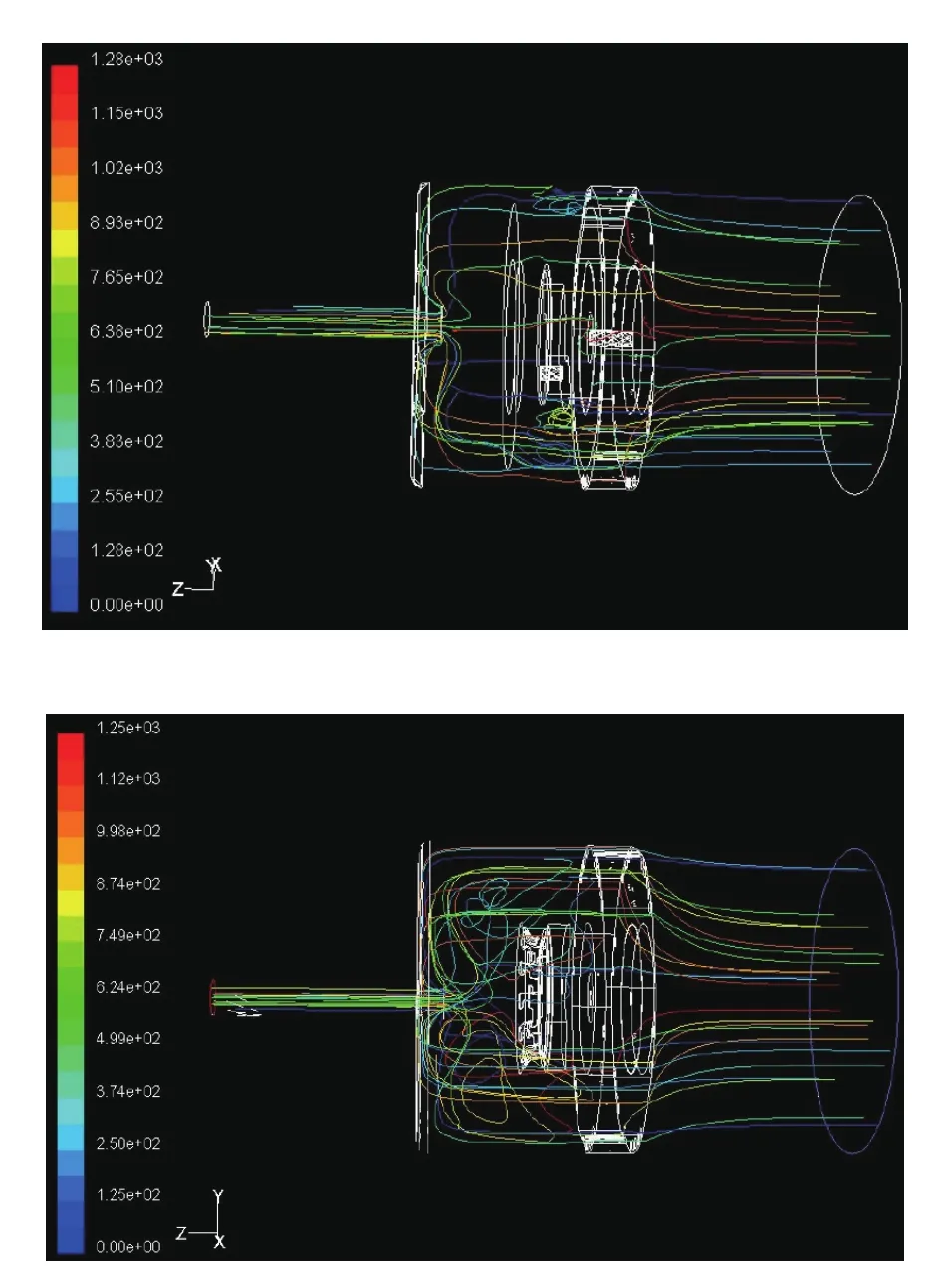

图8 是计算模型内部流场分布对比,前者是安装片状挡油板,后者为安装新型旋风式挡油板,从排气阀片排出的油气混合物,经过电机定子切槽、冲孔等通道到达壳体上部。相比而言,安装新型旋风式挡油板的油气混和物在排出排气管前有形成大的湍流,油气分子和壳体内壁、挡油板以及油气分子之间的相互碰撞使得润滑油更容易从混合物中分离出来,从而使油循环率降低。

图8 模型内部流场对比

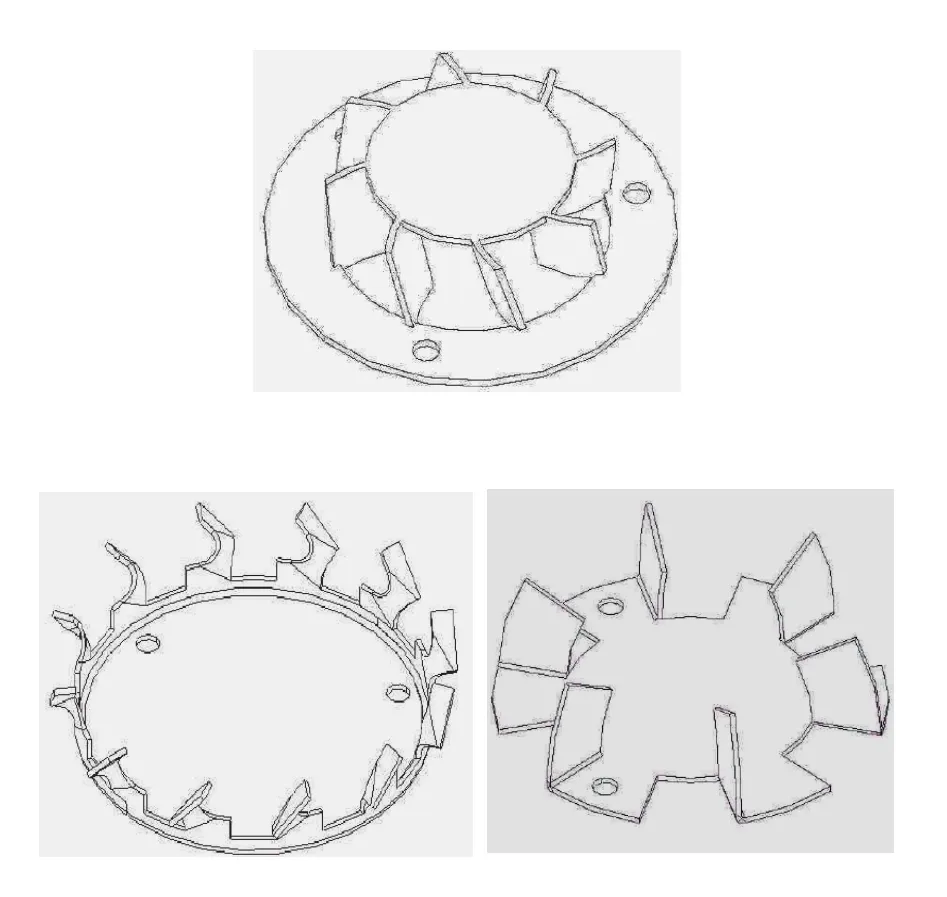

3种新型挡油板形式,如图9所示。

图9 新型挡油板

按照图9排列顺序,分别定义为方案1、2、3试验数据见表4。

表4

试验表明方案1和3在降低OCR上均有显著效果。并且使用方案1在空调上匹配,制冷量直接提升了400W,在空调系统未变的情况下空调的整机能效提升了0.2。

5 小结

压缩机单体能效由原来的3.09改善后提高到3.25以上,部分机种的能效甚至达到了3.3的水平。这种应用于压缩机内部的旋风式分油器采用旋转离心分离,将排出气体中的油甩向壳壁,形成油滴顺壳壁流下,能大幅度降低从压缩机排气口排向空调的油量,该压缩机的油循环率由原来的2%降低到0.1%以下,比市场上出油率具有国际水平的涡旋式压缩机(出油率0.3%以下)还要优异。