加氢反应器用2.25Cr1Mo0.25V锻件的研制

0 引 言

加氢反应器是现代炼油工业的关键设备,主要用于石油炼制或重质油的加氢裂化、加氢精制等工艺过程。加氢反应器的工作温度一般在400℃以上,工作压力为20MPa,接触介质为油气、氢气、硫化氢等腐蚀介质,属于有爆炸性危险的高压临氢承压设备,技术水平及安全性要求极高。

大型加氢反应器主要采用锻焊结构,普遍采用2.25Cr1Mo(或相当牌号12Cr2Mo1)钢进行制造。随着加氢装置技术的进步,反应器尺寸也越来越大,设计条件更加苛刻,如仍采用原先的结构钢来制造大型反应器,往往会造成器壁太厚、总质量过大等问题,从而给制造、运输和安装带来很大困难。

国外在20世纪80年代开始酝酿和开发新的Cr-Mo钢,其中添加钒改进型2.25Cr1Mo0.25V钢(或相当牌号12Cr2Mo1V)获得迅速发展和推广应用。该材料除具有Cr-Mo钢的性能特点外,还具有更多的优异性能,如强度高、抗氢腐蚀性强、抗氢脆性能明显改善、抗回火脆化性能更好、抗氢致剥离裂纹能力优越等。

为满足市场需求,上海重型机器厂有限公司(简称上重公司)积极研发加氢反应器用2.25Cr1Mo0.25V锻件,在2010年投料试制一件模拟环锻件,并顺利通过行业鉴定。目前相关产品已进入批量制造阶段。

1 技术特点

1.1 化学成分

与2.25Cr1Mo相比,2.25Cr1Mo0.25V最重要的改变是添加了约0.25%的钒元素。钒是强碳化物形成元素,以独立的弥散分布的VC细质点存在,可提高钢的强度。此外,钒还可以细化晶粒,从而提高锻件的强韧性。通过添加0.25%~0.30%的钒元素,2.25Cr1Mo0.25V锻件的强度及许用应力、最高使用温度、抗氢性能较2.25Cr1Mo钢有较大幅度提高。

为满足更高的使用要求,除了添加钒元素,还提高了C含量上限,并对有害元素提出了更严格的控制要求,两种钢种的成分要求见表1。

表1 2.25Cr1Mo和2.25Cr1Mo0.25V成分对比 (wt%)

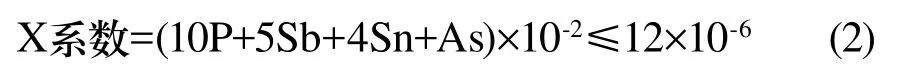

为保证锻件具有良好的可焊性和使用寿命期内的可靠性,2.25Cr1Mo0.25V锻件要求尽量降低回火脆化敏感性系数J和X系数值,一般要求J系数≤100,X系数≤12×10-6。

J系数和X系数的计算方法如下:

式中元素以百分数含量代入。

式中元素以10-6含量代入。

1.2 力学性能要求

为保证力学测试试料的代表性,2.25Cr1Mo0.25V锻件要求在热处理条件最不利的1/2壁厚(0.5d)位置取样,试料距锻件端面至少有1倍壁厚(d)的距离。

加氢锻件在后续设备制造过程中需要进行焊接和焊后热处理,此阶段的焊后热处理相当于对锻件再次进行回火。由于Cr-Mo钢不同程度的存在回火脆化倾向,为证明锻件在焊后热处理也有足够好的性能,所有力学检测试样在进行试验之前需进行模拟焊后热处理,包括最大程度焊后热处理(Max.PWHT)和最小程度焊后热处理(Min.PWHT),其工艺曲线见图1和图2。

图1 最大模拟焊后热处理工艺

图2 最小模拟焊后热处理工艺

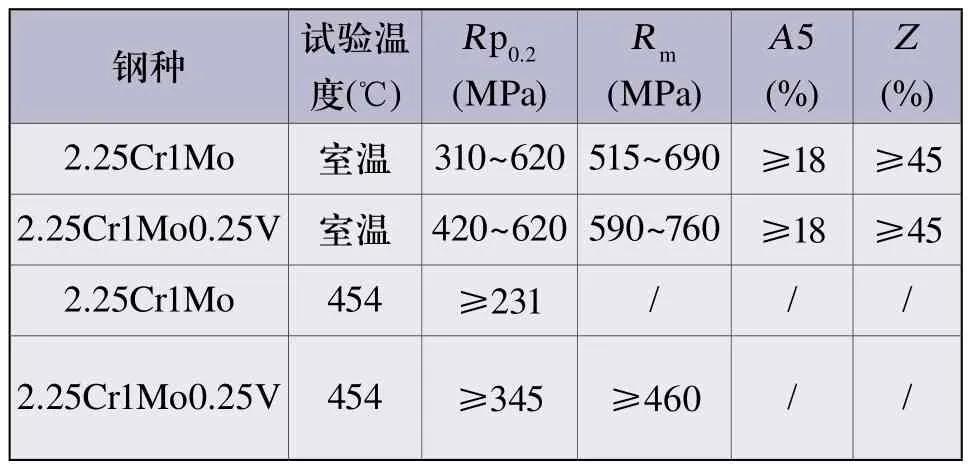

2.25Cr1Mo0.25V锻件的低温韧性指标与2.25Cr1Mo相同,即-30°CAKv冲击功平均值≥54J,一组三个试样允许一个低于平均值,但不得低于47J。2.25Cr1Mo0.25V锻件的拉伸试验考核值较有较大幅度的提高,数据对比见表2。

表2 2.25Cr1Mo0.25V和2.25Cr1Mo拉伸性能指标对比

为评估锻件的回火脆化倾向,需对部分最小模拟焊后热处理(Min.PWHT)试样再进行了分步冷却脆化处理(S.C),工艺曲线见图3。

图3 分布冷却脆化处理曲线

2.25Cr1Mo0.25V锻件回火脆化倾向应满足vTr54+3△vTr54≤0°C。

1.3 对锻件回火温度的限制

由于添加的钒元素导致锻件焊接裂纹敏感性更高,故需要更高的焊接预热和焊后热处理温度。2.25Cr1Mo钢的焊后热处理温度一般在676~704°C范围,而2.25Cr1Mo0.25V提高至691~710°C。为降低焊后热处理的回火叠加效应对加氢锻件性能的恶化程度,一般要求锻件的性能热处理回火温度高于焊后热处理10~15°C,这些附加要求提高了锻件制造难度。

2 模拟环锻件的研制

2.1 模拟环锻件的技术要求

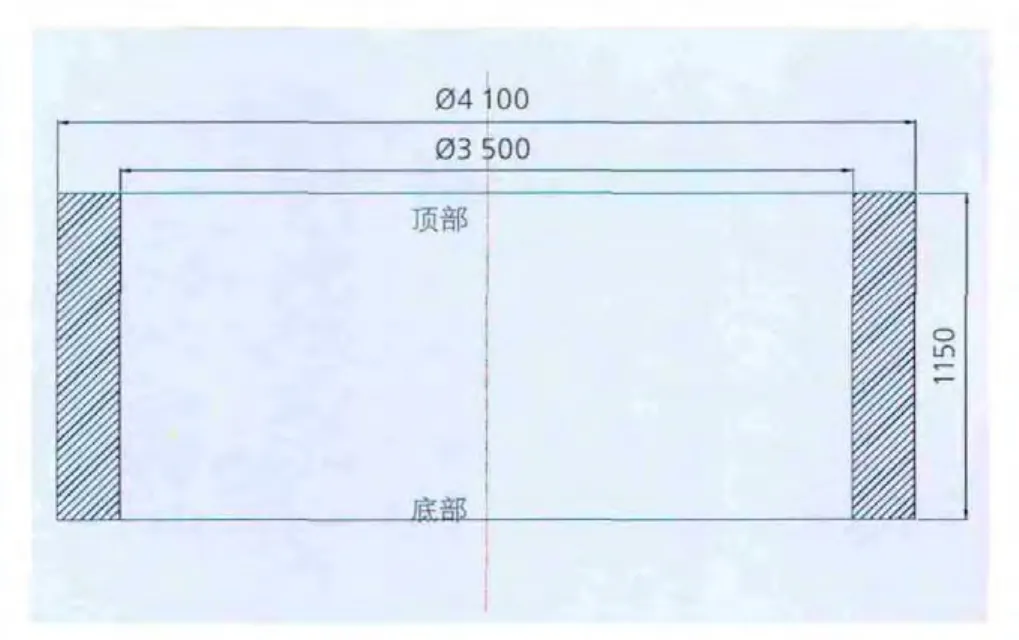

为开发和验证2.25Cr1Mo0.25V锻件制造工艺技术,上重公司与石化设计院、设备制造企业合作,在2010年投料试制模拟环锻件。为保证模拟环锻件的代表性,模拟环锻件的外形、壁厚(d)、重量均与实际产品相同,尺寸见图4。模拟环锻件的技术要求基于目前实际产品,并同时覆盖美国石油协会行业标准API934《高温高压临氢2.25Cr和3Cr钢制壁压力容器材料和制造要求》和中国能源行业标准NB/T 47008《承压设备用碳素钢和合金钢锻件》的要求。

为进一步掌握模拟环锻件性能分布情况,除在技术规格书要求的相对180°C 2个象限的壁厚0.5d处取样外,还在全部4个象限,内、外壁厚0.25d和内、外表面上进行了取样。对于每个取样位置,规格书仅要求拉伸取纵向、冲击取横向,为进一步评估锻件性能的各向异性,在所有取样位置均同时测试了纵向和横向的拉伸、冲击性能。

图4 模拟环锻件最终尺寸

2.2 研制工艺路线

根据模拟环锻件技术要求及设备特点,制定研制工艺流程如下:

冶炼→熔炼成分分析→锻造→锻后热处理→粗加工→无损检测(超声波检测)→焊接缓冲环→性能热处理→取样→试验→最终机加工→成品检测。

2.3 制定目标成分

2.25Cr1Mo0.25V的主要合金元素有C、Cr、Mo和V,这些元素可提高材料的淬透性、保证锻件的强度和韧性,考虑到2.25Cr1Mo0.25V锻件的强韧性要求很高,上述元素都需控制在规范的上限。Mn、Si元素对锻件的强度也有贡献,但较高的Mn和Si不利于降低J系数。在保证J系数足够低的前提下,可适当提高Mn和Si含量。

此外, Sb 、Sn 、As、P、S等有害元素损害材料的韧性,增加回火脆性倾向,应尽量降低,这也是获得较低的J系数和X系数值的关键所在。

2.4 冶炼

制造2.25Cr模拟环锻件需要103t双真空钢锭。冶炼工艺的目标是精确控制成分和保证钢水纯净度。根据2.25Cr1Mo0.25V锻件基本要求,上重制定了碱性电炉粗炼、精炼炉精炼加真空碳脱氧(VCD)的冶炼工艺。

(1)精选炉料

As、Sn、Sb、Cu等有害元素不能在后续冶炼过程中去除,为保证上述元素控制在一个足够低的水平,使得X系数、J系数能够控制在较低值,必须精选炉料,优先选用合理配比的优质废钢和优质生铁。

(2)电炉粗炼钢水

电炉冶炼粗炼钢水,冶炼过程的重点是脱磷,其次是去硫,同时保证Cr、Mo等元素含量接近规定值。

(3)真空碳脱氧精炼

粗炼钢水结束后转入120t LRF精炼炉精炼。精炼目的是进一步去S,同时调整合金成分符合内控指标要求。操作过程包括:造渣、加热、吹氩搅拌、脱氧及调整钢水化学成分。

(4)真空碳脱氧浇注

为使钢水达到高纯洁度,当精炼钢水出钢温度、化学成分满足规定要求时,钢水在气压低于133Pa的真空室内进行真空浇注。浇注过程中,钢水中的碳和氧发生激烈的反应,生成一氧化碳气泡使得钢水沸腾,钢水中的氢等气体随之逸出,氧化物等夹杂物上浮排出,从而达到进一步提纯钢水的目的。

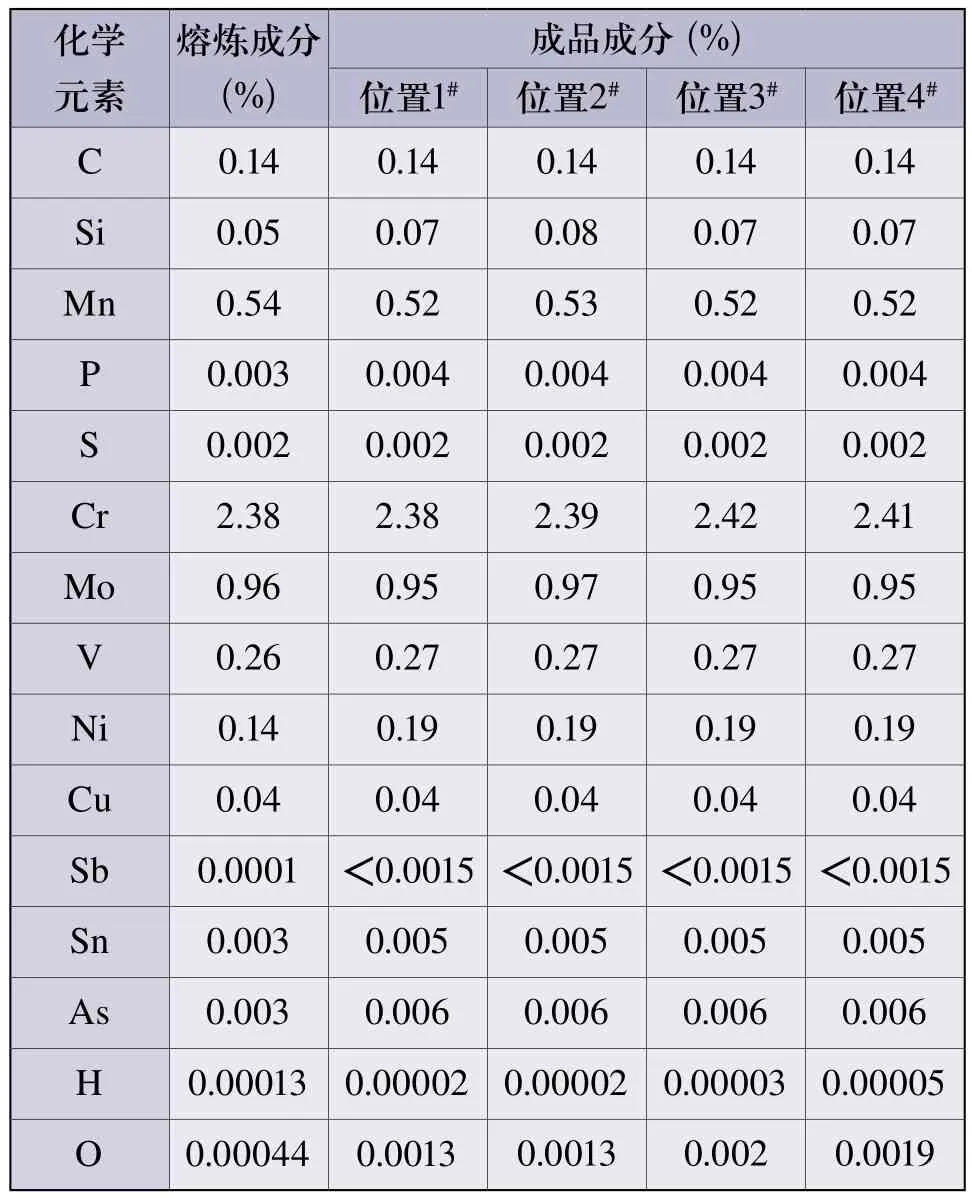

熔炼过程以及后续在锻件本体上取得试样的化学分析结果见表3。其中合金元素含量在ARL 4460金属直读光谱分析仪上测得,H、O采用TCH600氢氧氮元素分析仪测得。

表3 模拟环锻件熔炼成分分析值

模拟环锻件的熔炼分析试样以及各个部位的成品成分均符合技术要求,合金含量实现工艺预设控制目标且分布均匀,有害元素含量低。系数X均为7.35×10-6,系数J平均值为53.5%,远远低于技术条件的要求。

2.5 锻造和锻后热处理

锻造的目的为打碎粗大的铸态组织、细化晶粒、均匀组织,锻压钢锭中的缩孔、气孔和疏松缺陷,最后获得尽量接近交货尺寸的锻件。为避免晶粒粗大,锻造过程中严格控制始锻温度为1 200~1 250°C,为避免出现锻造裂纹,终锻温度不低于850°C。钢锭经热装炉加热到始锻温度后保温,直至锭温均匀、透烧后出炉锻造,见图5。模拟环锻件的锻造在165MN油压机和630t·m操作机进行,具体锻造过程如下:

(1)热送钢锭:钢锭热送至锻造车间;

(2)Ⅰ火:压钳口,烧剥T肩,倒棱,切除锭尾;

(3)Ⅱ火:第一次镦粗+拔长;切除钳把和底部;

此次墩粗的目的是增大坯料横截面积,提高拔长比,减小锻件力学性能的各向异性;

(4)Ⅲ火:第二次镦粗+冲孔;

(5)Ⅳ火:扩孔完工。

图5 锻件在165MN油压机上锻造

锻后热处理在大型燃气加热台车炉中进行,具体工艺为:910~960°C正火+650~700°C回火。工艺目的在于改善锻件内部组织及晶粒度,消除内应力,进一步降低氢的含量并使其尽可能均匀分布,为后续的性能热处理做好准备。

2.6 粗加工和超声波检测

锻后热处理结束后按照热处理余量图将锻件加工至余量尺寸,然后进行粗加工超声波检测。超声波检测按照JB/T4730《承压设备无损检测》执行。模拟件超声波检测结果合格,未发现任何超标和记录性缺陷,证明制造加氢反应器锻件采用的冶炼、锻造工艺是合理的。

超声波检测结束后,为满足试料距端面至少1倍壁厚的要求,在锻件端面焊接了1倍壁厚的热处理缓冲环。

2.7 性能热处理

性能热处理主要目的是通过合理选择奥氏体化温度、保温时间、冷却速度和初始回火参数,使锻件最终获得良好的综合力学性能。加氢锻件一般要求采用正火+回火的性能热处理工艺。如有必要,在正火冷却时可采取喷雾、浸水等加速冷却方式。

提高奥氏体化温度有利于合金元素的充分溶解和均匀化,对提高基体强度有利。但是随着奥氏体化温度的提高,奥氏体晶粒变粗,对冲击韧性不利。因此必须综合均衡强度和韧性后确定最佳的奥氏体化温度。

冷却速度和终冷温度对2.25Cr1Mo0.25V材料过冷奥氏体转变影响较大。冷却速度越快及奥氏体化后的终冷温度越低,过冷奥氏体转变为贝氏体就越多,锻件性能越好。对于2.25Cr1Mo0.25V锻件,采取常规的正火工艺无法得到足够好的组织和性能,必须采用特殊工艺获得足够快的冷速。为加快冷速,采用大型水槽中浸水冷却方式,并设计专用装置将水槽冷却水从自然温度降低至15°C之下,见图6。

模拟环锻件的性能热处理工艺为:940~990°C正火(加速冷却)+700~730°C回火。

图6 锻件在大型水槽中进水管冷却

2.8 取样和性能检测

根据模拟环锻件研制方案,在锻件预设位置上取试料进行理化性能检测,其中室温拉伸试验按GB/T 228执行,454°C高温拉伸试验按GB/T 4338执行,夏比冲击试验按GB/T229执行。

不同壁厚位置的常温拉伸强度(纵向)实测值见图7。

图7 不同象限的经Max.PWHT的常温切向(纵向)拉伸性能对比

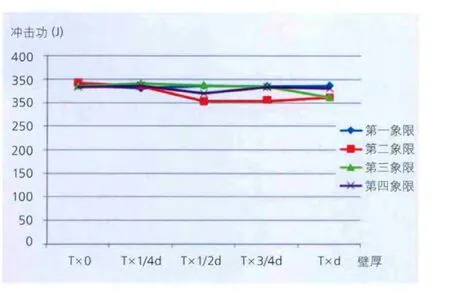

图8 不同象限的经Min.PWHT的-30℃轴向(横向)冲击性能对比

测试结果表明,在不同象限、壁厚位置,锻件的-30℃冲击功(横向)均在300J以上,表现出极佳的低温韧性。

壁厚0.5d处的454℃高温拉伸试验结果(纵向)表明,锻件高温抗拉强度在475~785MPa之间,满足技术规格书要求。

为评估锻件的各项异性,在每个取样位置同时测试了纵向(切向)、横向(轴向)拉伸和冲击试验,对比结果见图9及图10。

图9 切向和轴向经Max.PWHT的常温拉伸性能对比

测试结果表明,在不同象限、壁厚位置,锻件的室温拉伸强度均在600~620MPa之间,满足技术规格书要求并有较大富余量,强度指标分布均匀。

不同壁厚位置的-30°CAKv冲击值见图8。

图10 切向和轴向经Min.PWHT-30℃冲击性能对比

不同取样方向的常温拉伸和低温冲击试验结果差异很小,均满足规范要求并有较大富余量,说明锻件无明显各向异性。

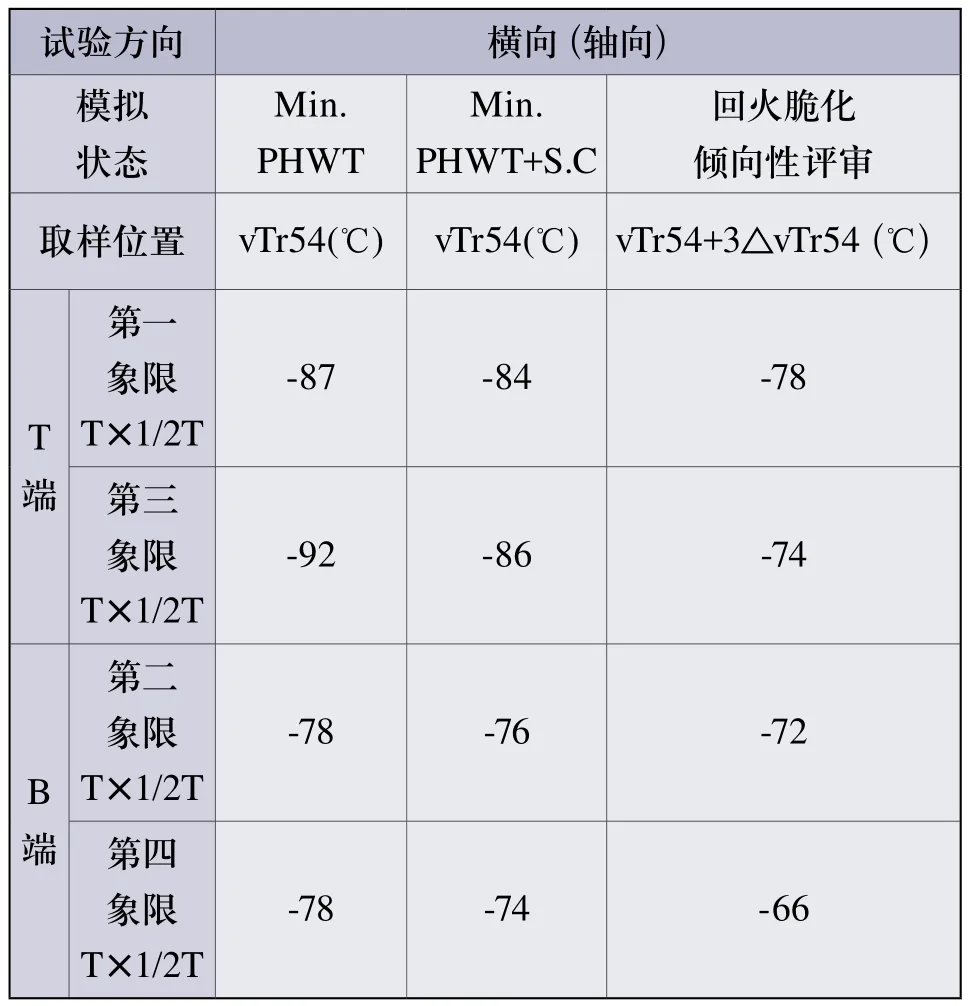

回火脆化倾向试验结果见表4。

实测vTr54+3△vTr54≤-66℃,明显小于≤0℃的预设技术要求,表明锻件具有优良的抗回火脆化性能。

表4 回火脆化倾向性试验结果

2.25Cr1Mo0.25V模拟环各项性能表现在如下方面:

(1)内部冶金质量良好,UT、MT均未发现超标及记录缺陷;

(2)各取样位置化学成分测试值基本一致,未见明显的成分偏析,锻件化学成分均匀程度良好;

(3)各项力学性能指标良好,满足规范要求且有较大富裕量;

(4)不同象限、不同壁厚取样位置性能检测结果基本一致,均质性良好;

(5)纵向、横向力学测试结果基本一致,无明显各向异性;

(6)回火脆化倾向性能vTr54+3△vTr54≤-66℃,明显优于要求值(≤0℃),无明显回火脆化倾向。

3 结 语

模拟环锻件的成功试制,标志着上重公司掌握了加氢反应器用2.25Cr1Mo0.25V锻件的制造技术,正式进入以2.25Cr1Mo0.25V锻件为典型代表的高端加氢反应器锻件市场。自2011年以来,上重已承制多批锻件,取得了良好的经济效益。