基于各向同性本构关系薄层单元的螺栓连接参数识别

姜 东,吴邵庆,史勤丰,费庆国

(1.东南大学工程力学系,南京 210096;2.江苏省工程力学分析重点实验室,南京 210096)

基于各向同性本构关系薄层单元的螺栓连接参数识别

姜 东1,2,吴邵庆1,2,史勤丰1,2,费庆国1,2

(1.东南大学工程力学系,南京 210096;2.江苏省工程力学分析重点实验室,南京 210096)

针对螺栓连接建模与参数识别问题开展研究。基于各向同性本构关系薄层单元理论,提出螺栓连接结构接触面力学性能识别方法。对单个螺栓搭接及多个螺栓搭接两种结构分别进行有限元建模,忽略螺栓质量、螺孔影响,搭接界面采用各向同性本构关系的薄层单元模拟。根据试验模态参数构造优化问题,识别搭接界面薄层单元材料参数。结果表明,两种螺栓连接结构前四阶弯曲模态频率计算精度较高,薄层单元能准确反映接触界面力学性能。该方法适用于单个螺栓及螺栓较密集工况动力学精确模拟。

螺栓连接;各向同性;薄层单元;参数识别

机械结构中的螺栓等连接件会严重影响结构局部刚度及整体动力学性能。连接处动力学参数对建立准确的动力学模型起决定性作用,是准确计算结构动态特性与响应的前提。

螺栓连接结构有限元模拟方法主要分两类,即非线性接触算法与界面单元法[1-2]。前者需不断通过接触算法判别接触状态,迭代计算结构响应,计算量较大;而后者可在保证计算精度前提下降低计算量。弹簧单元、一般单元(Generic element)、零厚度单元(Zero thickness element)及薄层单元(Thin layer element)为较常用接触界面力学性能参数化方法。Ren等[3]仅考虑接触界面平动自由度,转动自由度通过平动自由度实现。Ahmadian等[4]采用一般单元方法模拟螺栓连接搭接情况,通过试验频响函数识别单元参数;Mayer等[5]利用零厚度单元及薄层单元提出能有效模拟接触面方法。薄层单元理论最早来自模拟岩石接触力学分析[6-7]。已有研究将薄层单元成功用于焊接、螺栓连接等形式的机械连接建模[8-9]。金峰等[10]用薄层单元分析重力坝体的抗震稳定性;黄耀英等[11]分析基于横观各向同性体本构方程简化获得薄层单元本构方程。杨红平等[12]基于分形几何及接触力学理论表征粗糙表面微凸体参数,提出机械结合面法向接触刚度计算模型。田红亮等[13]采用虚拟各向同性材料模拟固定连接界面,基于赫兹接触理论与分形理论推导等效虚拟材料参数,有限元分析频率与试验值误差小于9%。黄开放等[14]基于虚拟材料方法研究预紧力变化的连接结构动力学仿真,结果与试验值误差在±6%以内。

本文针对螺栓连接建模与参数识别问题在线性范围内开展研究。基于薄层单元理论,对单、多螺栓搭接两种结构进行有限元建模与参数识别。接触界面采用基于各向同性本构关系的薄层单元模拟。进而提出基于薄层单元的螺栓连接结构接触面力学性能模拟方法。

1 薄层单元基本理论

对于固定接触界面的螺栓连接结构,结合面始终保持接触,接触状态为粘附或者仅发生微小的局部相对位移(微观滑移和微观拍击)。在该前提下,接触面之间的作用力仅存在线性的法向接触力与切向摩擦力。薄层单元能够较准确的反映接触面力学性能。

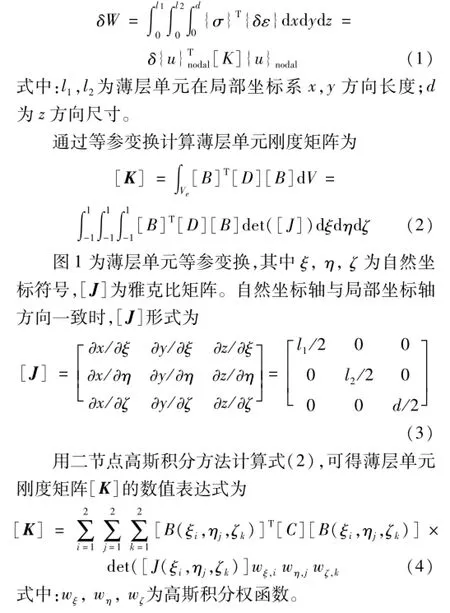

薄层单元最早由Desai等[6]提出并用于岩土结构接触分析,在相邻接触体间定义一层单元等效模拟连接界面接触力学特征。考虑尺寸l1×l2×d薄层单元,据虚位移原理得虚功方程为

图1 薄层单元等参变换Fig.1 Isoparametric transformation of thin-layer element

对薄层单元,设厚度d远小于另两方向特征尺寸l1,l2。研究表明[6],单元面内应变分量(εx,εy,γxy)、应力分量(σx,σy,τxy)会被忽略。用单元形函数[11]分析时则有∂Ni/∂z远大于∂Ni/∂x及∂Ni/∂y(Ni为单元形函数),可认为∂Ni/∂x=∂Ni/∂y≈0,从而得出应变分量εx=εy=γxy≈0。因此薄层单元在高斯点的应变分量有三个不为零,应变分量可简化为ε=[εzγyzγzx]T。若接触面法向{e}n与两切向{e}t分别定义为薄层单元局部坐标系z,x,y方向,据以上分析,设连接界面法向、切向接触性能相互独立,两切向接触性能具有一致性,表征界面接触性能的薄层单元本构方程为

此时法向弹性常数与切向弹性常数为非独立的。

2 薄层单元参数确定

2.1 单元厚度

薄层单元厚度选择对计算结果影响较大。厚度过大则单元会有6个应变分量,难以准确体现接触界面力学特征,不能用于模拟接触情况;厚度过小则会导致雅可比矩阵行列式值趋向于零,致矩阵病态、求逆困难、无法计算位移-应变关系。对薄层单元建模单元厚度选择定义比例系数[1,6-7]为

文献[6]认为Ratio取值为10~100时能获得较准确结果。

2.2 接触刚度

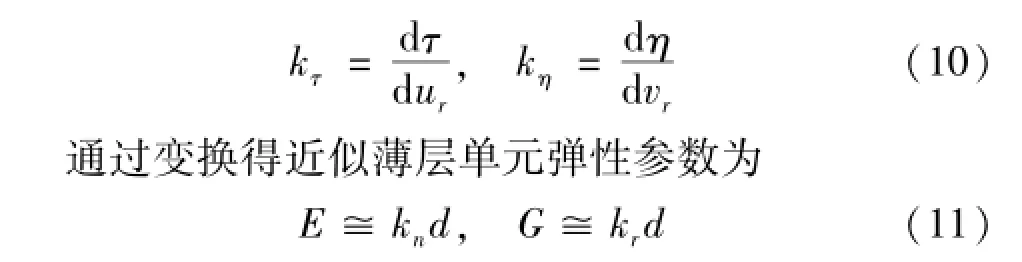

接触刚度的确定为基于薄层单元螺栓连接结构有限元模拟关键。接触面保持线性粘合状态时弹性矩阵中G,E均为常数[1],需试验获得。通过测试接触界面应力与位移间关系得到法向、切向接触刚度[6]为

式中:kn为法向接触刚度;kτ为切向接触刚度;d为薄层厚度;ur,vr为薄层法向及切向位移;σ,τ为薄层法向及切向应力。

该方法虽基于混凝土接触试验,但对机械连接结构界面接触问题亦具有一定参考意义。通过螺栓连接结构切向受力试验获得接触面等效剪切模量与切向刚度之关系[15]为

式中:A为实际接触面积;k为连接切向刚度,与接触界面面压及摩擦性能等有关,其值为试验所得连接处切向力与切向位移关系曲线斜率。

以上两种界面接触刚度测试方法可获得近似薄层单元弹性参数,将材料本构关系集成于薄层单元中能对连接结构进行准确有限元动力学分析。采用该方法对不同方向接触刚度需分别进行试验;对试验装置、试验方法要求较高。本文采用动态试验数据识别螺栓连接结构结合面薄层单元参数。

3 算例研究

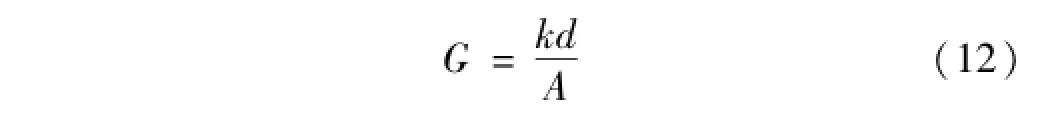

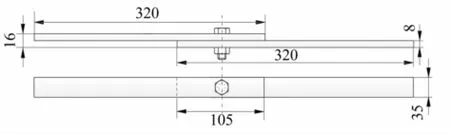

分别对单个螺栓及多个螺栓搭接结构开展研究。结构Ⅰ由一个螺栓与两块铝板搭接;结构Ⅱ由两块铝板通过4个螺栓搭接。螺栓型号均为M10。结构几何尺寸及搭接见图2、图3,搭接板材料参数见表1。

图2 螺栓搭接结构Ⅰ(单位:mm)Fig.2 Bolted joint structureⅠ

图3 螺栓搭接结构Ⅱ(单位:mm)Fig.3 Bolted joint structureⅡ

表1 搭接板材料参数Tab.1 Material properties of the lapp ing p late

3.1 模态试验结果

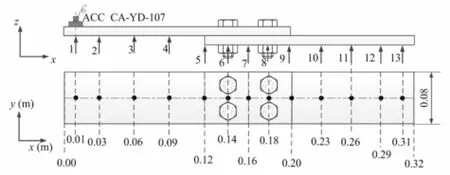

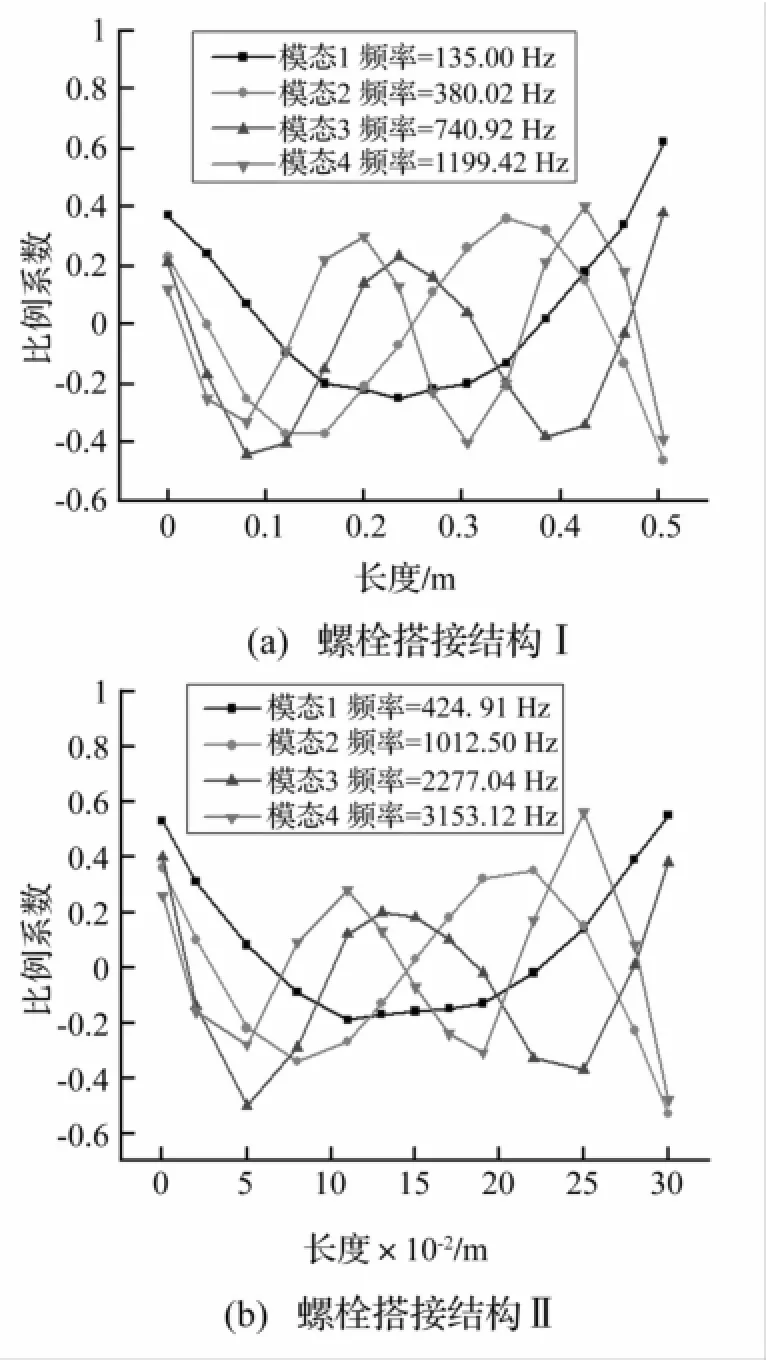

对两种螺栓搭接模型分别进行模态试验。螺栓预紧力对连接结构动态特性有较大影响,预紧力大到一定程度时结构固有频率不会随预紧力的增加而变化。用锤击法以螺栓搭接结构Ⅱ为例进行模态试验说明,测试与测点布置见图4、图5。采用弹簧绳悬挂方法模拟自由-自由边界条件,传感器布置于结构端部以避开振型节点;为获得较光滑振型曲线共布置13个测点。螺栓搭接结构Ⅰ的试验条件与此类似。通过试验得螺栓搭接结构Ⅰ,Ⅱ前四阶试验模态数据见图6。

图4 螺栓搭接结构Ⅱ测试情况Fig.4 The experiment condition of bolted structureⅡ

图5 测点布置Fig.5 Test point arrangement

图6 螺栓搭接结构Ⅰ,Ⅱ前四阶试验模态数据Fig.6 The first four experimentalmode shapes and modal frequencies of bolted structureⅠandⅡ

3.2 薄层单元参数识别

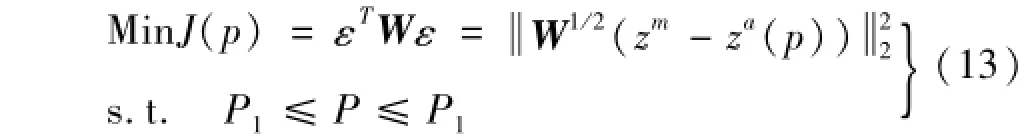

本文对模型Ⅰ,Ⅱ建立有限元模型,忽略螺栓质量及螺孔影响,搭接板用实体单元模拟,界面用各向同性薄层单元模拟。将薄层单元材料参数识别转化为优化问题。待识别参数为接触面薄层单元材料弹性模量E与剪切模量G。建立目标函数为前四阶弯曲振型计算、试验结果残差加权平方和最小,即

式中:J(p)为目标函数定义在结构待识别参数合理取值范围p1≤p≤p2内,试验与计算模态参数残差加权平方和取极小值;ε为模态参数残差;zm,za(p)分别为试验与计算的模态参数;W为反映各模态参数残差相对权重的对角阵。

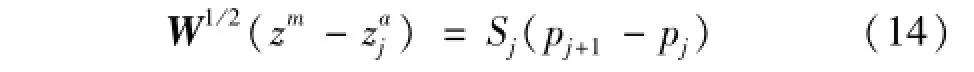

设定待修正参数初值,用灵敏度分析法迭代求解式(14)。第j个迭代步问题可描述为

式中:Sj=W1/2∂zj/∂pj为模态参数对待修正参数的加权灵敏度矩阵。迭代直到待识别参数p收敛。计算模态参数精度满足要求时可得准确的接触面材料参数。

3.2.1 螺栓搭接结构Ⅰ

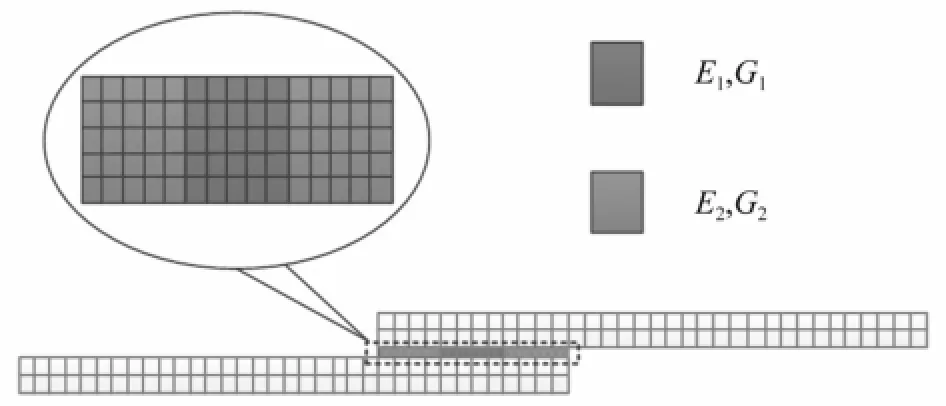

螺栓搭接结构Ⅰ结合面薄层单元示意图见图7。由于靠近螺栓部位接触刚度高于远离螺栓部位,将接触面薄层单元等分为三部分,采用两种不同的各向同性本构关系模拟及参数识别。靠近螺栓(图中深色)区域待识别参数为弹性模量E1与剪切模量G1;远离螺栓(图中浅色)区域待识别参数为弹性模量E2及剪切模量G2。薄层比例系数Ratio=10,材料密度为0。

图7 螺栓搭接结构Ⅰ结合面薄层单元示意图Fig.7 Thin-layer element in the contact surface of bolted structureⅠ

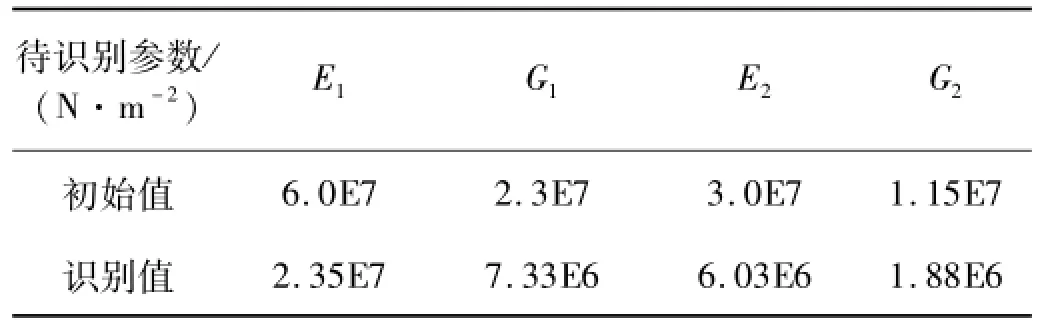

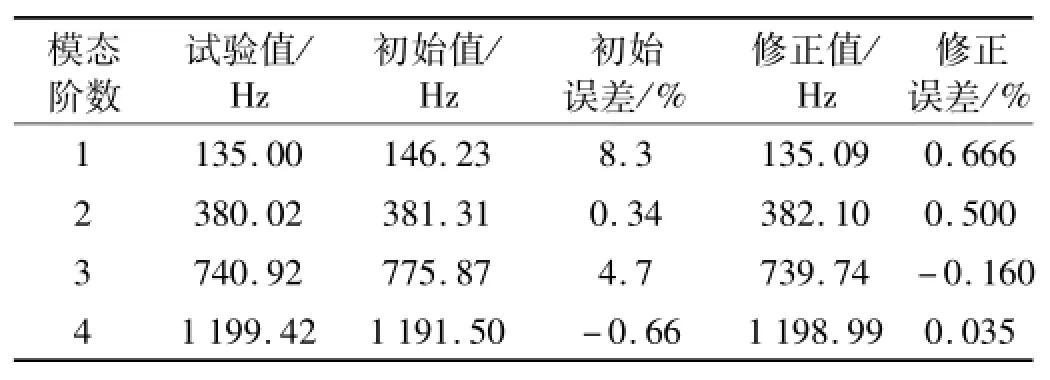

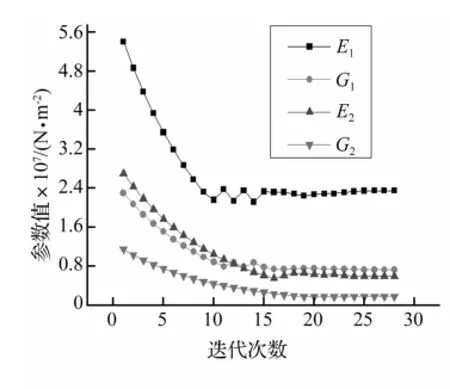

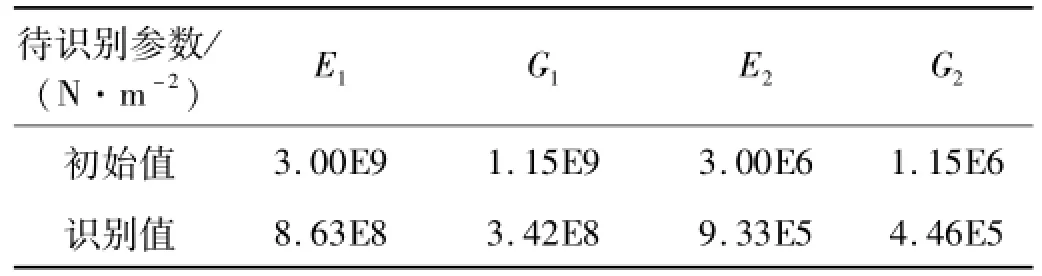

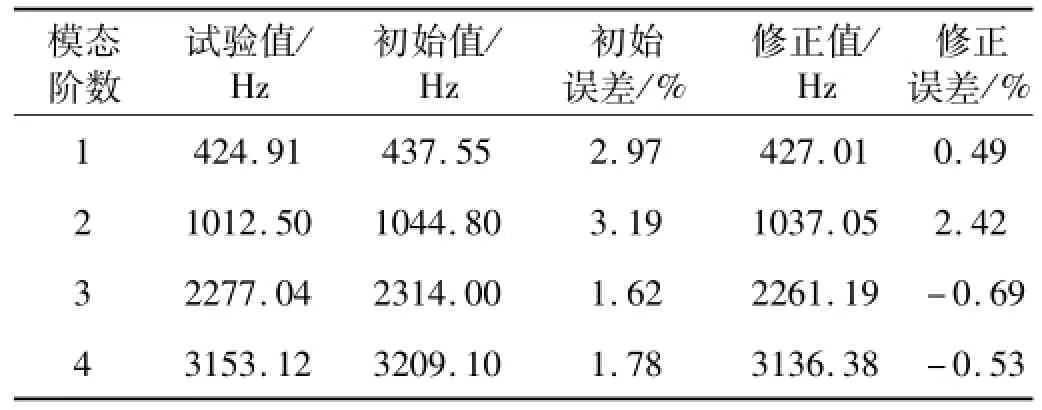

图8为螺栓搭接结构Ⅰ结合面薄层单元材料参数迭代收敛曲线,表2为薄层单元材料参数初始值与识别值,表3为参数识别前后计算与试验模态参数误差比较。由识别结果看出,固有频率最大误差不超过1.0%,识别精度较高。表2中杨氏模量E大于剪切模量G,能反映接触界面法向刚度大于切向接触刚度特征;靠近螺栓区域结合面材料参数识别结果均远大于远离螺栓区域,能较好反映实际情况。因此基于各向同性材料的薄层单元能准确反映结合面切向、法向接触性能,计算模态参数精度高。

表2 结合面薄层单元材料参数初始值和识别值Tab.2 The initial and the identified material parameters of the thin-layer element

表3 参数识别前后计算与试验模态参数误差比较Tab.3 Com parison betw een the com putational and experimental modal data before and after parameter identification

3.2.2 螺栓搭接结构Ⅱ

螺栓搭接结构Ⅱ由两块铝板通过4个螺栓搭接而成。接触界面螺栓分布更密集,与结构Ⅰ相比结构Ⅱ的接触情况更复杂。由于螺栓预紧力产生的接触面面压分布非均匀,且4个螺栓距离较近,导致接触刚度分布不均匀。结构Ⅱ在接触界面定义两种材料,在约两倍螺杆直径的矩形区域内定义各向同性材料1,待识别参数为弹性模量E1及剪切模量G1,其它区域定义各向同性材料2,识别参数为弹性模量E2及剪切模量G2。参数设置方法与结构Ⅰ相同。

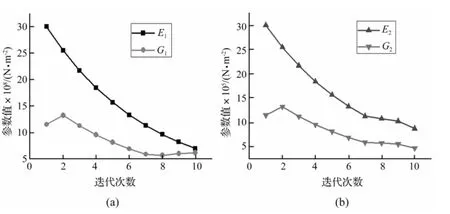

图9为螺栓搭接结构Ⅱ结合面等效材料参数迭代收敛曲线,表4为结合面薄层单元材料参数初始值与识别值,表5为参数识别前后计算与试验模态参数误差比较。由识别结果看出,计算模态频率最大误差不超过2.5%,识别精度较高;薄层单元材料弹性参数在螺栓附近明显高于其它区域,且法向弹性模量大于剪切模量,与实际搭接结构接触面接触性能一致。因此基于各向同性材料的薄层单元能较好模拟多个螺栓搭接结构的连接性能。

图8 螺栓搭接结构Ⅰ结合面薄层单元材料参数迭代收敛曲线Fig.8 Material parameter convergence of the thin-layer element in the contact surface of bolted structureⅠ

图9 螺栓搭接结构Ⅱ结合面薄层单元材料参数迭代收敛曲线Fig.9 Parameter convergence of the thin-layer element in the contact surface of bolted structureⅡ

表4 结合面薄层单元材料参数初始值和识别值Tab.4 The initial and the identified material parameters of the thin-layer element

表5 参数识别前后计算与试验模态参数误差比较Tab.5 Com parison betw een the com putational and experimental modal data before and after param eter identification

4 结 论

(1)本文在各向同性本构关系薄层单元理论基础上提出螺栓连接结构接触面力学性能识别方法。通过固定结合面单、多个螺栓搭接两种结构对方法进行验证。

(2)采用线性各向同性本构关系薄层单元模拟接触面,所提方法建模与参数识别效率较高,识别后参数能准确反映螺栓搭接结构结合面接触性能。近螺栓区域接触面材料参数识别结果大于远离螺栓区域,能较好反映接触界面刚度分布不均匀性。

(3)该方法能准确描述螺栓搭接结构接触面力学性能,适用于单、多个螺栓搭接等多种工况有限元精确模拟。

[1]Bograd S,Reuss P,Schmidt A,et al.Modeling the dynamics of mechanical joints[J].Mechanical Systems and Signal Processing,2011,25:2801-2826.

[2]Mackerle J.Finite element analysis of fastening and joining:a bibliography(1990-2002)[J].International Journal of Pressure Vessels and Piping,2003,80(4):253-271.

[3]Ren Y,Beards C F.Identification of effective linear joints using coupling and joint identification techniques[J].Journal of Vibration and Acoustics,1998,120(2):331-338.

[4]Ahmadian H,Jalali H.Generic element formulation for modelling bolted lap joints[J].Mechanical Systems and Signal Processing,2007,21:2318-2334.

[5]Mayer M,Gaul L.Segment-to-segment contact elements for modeling joint interfaces in finite element analysis[J].Mechanical Systems and Signal Processing,2007,21:724-734.

[6]Desai C S,Zaman MM,Lightner J G,et al.Thin-layer element for interfaces and joints[J].International Journal for Numerical and Analytical Methods in Geomechanics,1984,8(1):19-43.

[7]Sharma K,Desai C.Analysis and implementation of thinlayer element for interfaces and joints[J].Journal of Engineering Mechanics,1992,118(12):2442-2462.

[8]Ahmadian H,Jalali H.Identification of bolted lap joints parameters in assembled structures[J].Mechanical Systems and Signal Processing,2007,21:1041-1050.

[9]Jalali H,Hedayati A,Ahmadian H.Modeling mechanical interfaces experiencingmicro-slip/slap[J].Inverse Problems in Science and Engineering,2011,19(6):751-764.

[10]金峰,邵伟,张立翔,等.模拟软弱夹层动力特性的薄层单元及其工程应用[J].工程力学,2002,19(2):36-40.

JIN Feng,SHAOWei,ZHANG Li-xiang,et al.A thin-layer element for simulation of static and dynamic characteristics of soft interlayer and its application[J].Engineering Mechanics,2002,19(2):36-40.

[11]黄耀英,吴中如,王德信.薄层单元基本假设和简化探讨[J].力学与实践,2008,130(2):49-52.

HUANG Yao-ying,WU Zhong-ru,WANG De-xin.Discuss on fundamental assumption and simplification of thin-layer element[J].Mechanics in Engineering,2008,130(2):49-52.

[12]杨红平,傅卫平,王雯,等.基于分形几何与接触力学理论的结合面法向接触刚度计算模型[J].机械工程学报,2013,49(1):102-107.

YANG Hong-ping,FU Wei-ping,WANG Wen,et al.Calculation model of the normal contact stiffness of joints based on the fractal geometry and contact theory[J].Journal of Mechanical Engineering,2013,49(1):102-107.

[13]Tian Hong-liang,Li Bin,Liu Hong-qi,et al.A new method of virtual material hypothesis-based dynamic modeling on fixed joint interface in machine tools[J].International Journal of Machine Tools&Manufacture,2011,51:239-249.

[14]黄开放,金建新.基于虚拟材料方法的螺栓预紧力模拟的研究[J].机械设计与制造,2012(8):148-150.

HUANG Kai-fang,JIN Jian-xin.Research on bolt preload simulation based on virtual material method[J].Machine Design&Manufacture,2012(8):148-150.

[15]Schmidt A,Bograd S,Gaul L.Measurement of join patch properties and their integration into finite-element calculations of assembled structures[J].Shock and Vibration,2012,19(5):1125-1133.

Parameter identification of bolted-joint based on themodelwith thin-layer elements with isotropic constitutive relationship

JIANG Dong1,2,WU Shao-qing1,2,SHIQin-feng1,2,FEIQing-guo1,2

(1.Department of Engineering Mechanics,Southeast University,Nanjing 210096,China;2.Jiangsu Key Laboratory of Engineering Mechanics,Nanjing 210096,China)

The finite elementmodeling and parameter identification of bolted jointswere concerned.According to the basic theory of thin-layer element with isotropic constitutive relationship,a parameter identification method for recognizing the mechanical characteristics of contact surface in bolted structures was proposed.The finite element modelingmethods for single andmultiple bolted structureswere investigated respectively,ignoring the hole and themass of the bolt,and modeling the contact surface by using thin-layer elements.Experimentalmodal datawere used for identifying the constitutive parameters of thin-layer elementwith an optimization procedure.Applying the identified parameters in the finite element model,the maximum error between the computational and experimental modal frequencies was reduced reasonably.It is shown that thin layer elementwith identified parameters can be used for accurately simulating the normal and tangential stiffness of contact surface.The proposed approach is available for precisely simulating the single and multiple bolted structures.

bolted-joint connection;isotropic;thin-layer element;parameter identification

TU318

:A

10.13465/j.cnki.jvs.2014.22.007

国家自然科学基金(10902024);教育部新世纪优秀人才支持计划(NCET-11-0086);江苏省自然科学基金(BK2010397);江苏高校优势学科建设工程资助项目(1105007001)

2013-07-08 修改稿收到日期:2013-08-16

姜东男,博士生,1985年12月生

费庆国男,教授,博士生导师,1977年生