汽车保险杠用TPO增韧级改性聚丙烯的市场分析及研发进展

齐姝婧,冯晓彤,刘庆龙,李冬茗,关延军,张 伟

(1.中国石油吉林石化公司 研究院,吉林 吉林 132021;2.中国石油吉林石化公司 碳纤维厂;3.中国石油吉林石化公司 乙烯厂,吉林 吉林 132022;4.中国人民大学 经济学院,北京 100872)

聚丙烯(PP)是五大通用塑料之一,由于其原料来源丰富、价格便宜、易于成型加工、产品综合性能优良,用途非常广泛,已成为发展最快的塑料品种之一。但 PP 也存在一些不足,最大缺点是耐寒性差,低温易脆裂;其次是收缩率大,抗蠕变性差,容易产生翘曲变形。与传统工程塑料相比,PP 还存在耐候性差,涂饰、着色和粘合等二次加工性能差,与其它极性聚合物和无机填料的相容性差等缺陷,从而限制了其应用范围。PP的高性能化、工程化、功能化是目前改性 PP 的主要研究方向。

聚烯烃热塑性弹性体(TPO)是以聚丙烯(PP)为硬链段和三元乙丙橡胶(EPDM)为软链段的共混物。由于它比其它PP热塑性弹性体的密度小(仅为0.88 g/cm3),耐热性高达100 ℃,耐天候性和耐臭氧性也好,因而成为PP热塑性弹性体中又一发展很快的品种。自从1972年在美国由UniroyaI公司以TPR的商品名首先上市以来,多年以两位数增长,2000年生产量已达35万t,到2002年已达40万t。现在,TPO已成为美、日、欧等汽车和家电领域的主要橡塑材料。特别是在汽车上已占到其总量3/4,用其制造的汽车保险杠,已基本取代了原来的金属和聚氨酯(PU)。1973年出现了动态部分硫化的TPO,特别是在1981年美国Mansanto公司开发成功以Santoprere命名的完全动态硫化型的TPO之后,性能又大为改观,最高温度可达120 ℃。这种动态硫化型的TPO主要是通过TPO中的PP与EPDM混合物在熔融共混时,加入能使其硫化的交联剂,利用密炼机、螺杆机等机械高度剪切的力量,使完全硫化的微细EPDM交联橡胶的粒子,充分分散在PP基体之中。通过这种交联橡胶的“粒子效果”,导致TPO的耐压缩变形性、耐热老化性、耐油性等都得到明显改善,甚至达到了氯丁橡胶(CR)的水平,因而人们又将其称为热塑性硫化胶(TPV)。

1 市场需求情况

近几年,汽车和日用品消费是拉动热塑性弹性体消费增长的主要因素,不同品种的热塑性弹性体增长率不相同。美国亨斯迈公司汽车业务曾预计,2014年TPO在汽车上应用年均增长率将大于20%。TPO将更多地用于新车内装饰件和外装饰件,未来5年TPO在汽车内装饰件上应用消费增长率将达两位数。

保险杠是汽车塑料用量最大的典型部件之一。国外使用弹性体改性PP生产汽车保险杠己占汽车保险杠总用量的70%。我国的大部分引进车型,如奥迪、富康、桑塔纳及微型车和经济型轿车等大量车型都采用改性PP生产保险杠,而改性用的共聚PP树脂,大部分为进口产品。

随着科技进步,汽车生产中应用塑料将是不可逆转的趋势,它对提高汽车效能、美观及轻量化的要求扮演愈来愈重要的角色。目前,汽车用塑料已由普通的装饰用途,发展成为制造结构性及功能性的部件,要求也不断提高,如耐热、高强度及抗冲击性等,塑料合金、改性塑料以及复合型工程塑料等应运而生。我国汽车产销量增长迅速,高性能工程塑料发展前景广阔。据中国汽车工业协会统计分析,2013年12月,汽车产销保持稳定增长。2013年,汽车产销双双超过2 000万辆,增速大幅提升,高于年初预计,并且再次刷新全球记录,已连续5年蝉联全球第一。2013年,汽车产销2 211.68万辆和2 198.41万辆,同比增长14.76%和13.87%,比上年分别提高10.2和9.6个百分点。据中汽协统计,2013年汽车销量位居前10的企业分别是上海汽车集团股份有限公司、东风汽车公司、中国第一汽车集团公司、长安汽车股份有限公司、北京汽车股份有限公司、广州汽车集团股份有限公司、华晨中国汽车控股有限公司、长城汽车股份有限公司、浙江吉利控股集团有限公司和安徽江淮汽车股份有限公司。其中前6家逾百万辆,前5家超过200万辆,东风汽车超过300万辆,上汽集团首次超过500万辆[1]。

根据国内主要汽车生产企业的规划,到2015年,我国汽车行业产能将达到3 800万辆。全球14.3%的温室气体来自汽车工业,在发展低碳经济成为全球共识的背景下,节能和环保是汽车行业面临的两大难题,塑料在汽车上的应用可实现“减量化、再利用、资源化”的可持续发展。减轻汽车自身重量是降低汽车排放、提高燃烧效率的有效措施之一,汽车自重每减少10%,燃油消耗可降低6%~8%,CO2排放量降低5%~6%。如果我国平均车重减轻5%,每年可减少CO2排放量140万t,而汽车采购成本也将有所下降。我国汽车行业产能增长迅猛,车用塑料发展空间广阔。

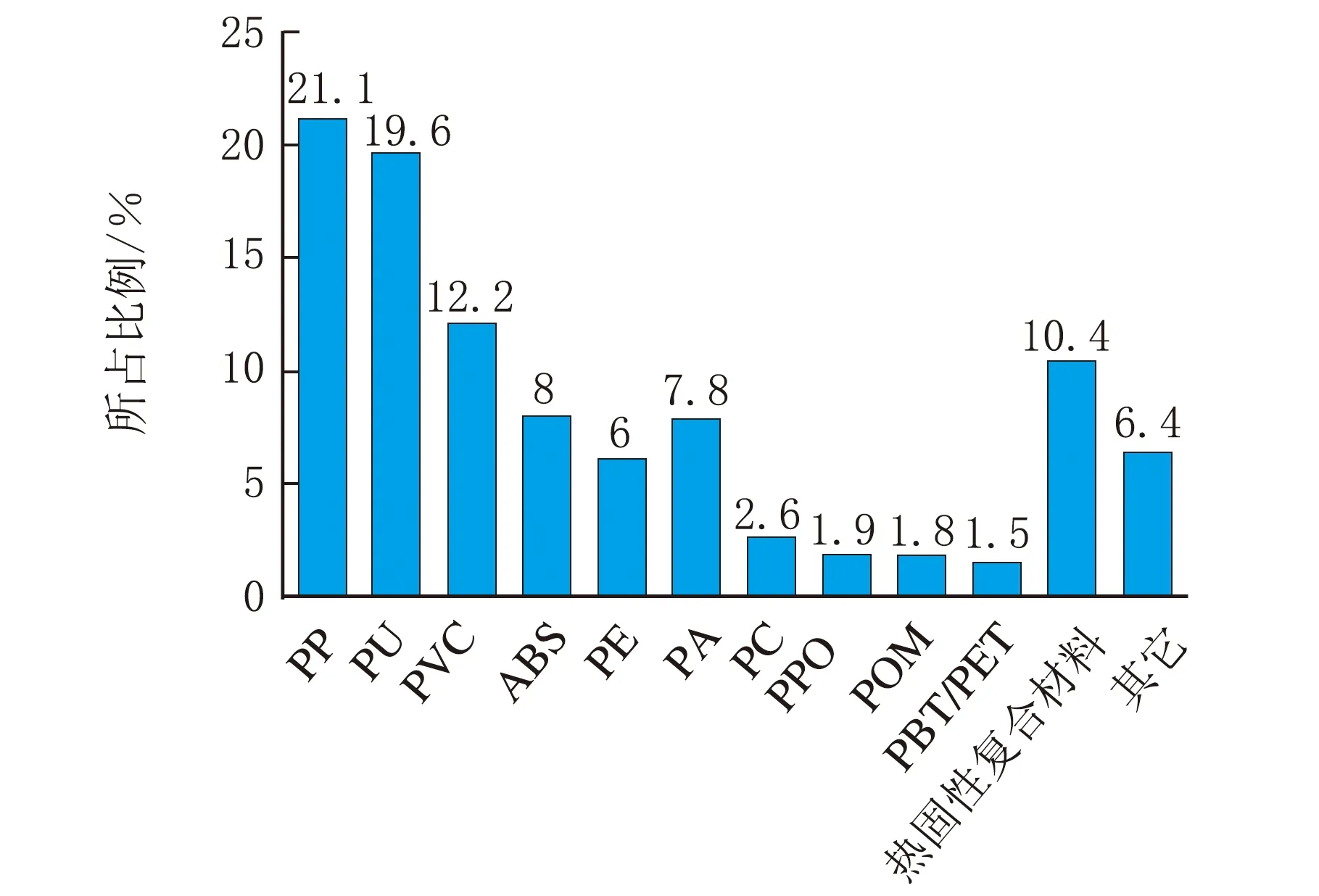

目前,发达国家汽车的单车塑料平均使用量超过150 kg,占汽车总质量的12%~20%,而我国单车塑料使用量约占汽车自重的7%~10%。在车用塑料中,通用塑料如PP、聚乙烯(PE)、聚氯乙烯(PVC)、ABS等价格最低,使用量比例约达到50%,其次是工程塑料如聚酰胺(PA)、聚碳酸酯(PC)、聚苯醚(PPO)、热塑性聚酯塑料(PBT)及聚甲醛树脂(POM)约占15%左右,特种工程塑料如聚砜(PSU)、聚醚醚酮(PEEK)及聚醚砜树脂(PES)等价格较高,使用比例较低。车用塑料品种及其使用量所占比例见图1。

图1 车用塑料品种及其使用量所占比例

2 汽车保险杠的成型方法

2.1 注射成型

PP保险杠普遍采用注射成型工艺,其主要优点是:可成型形状比较复杂的产品、生产效率较高、能赋予制品必要的刚性。其缺点是:必须采用流动性较佳的原料,制品的坚固性较差,受冲撞时易断裂,小批量生产成本高。我国PP保险杠成型均采用注射成型。如上海桑塔纳轿车保险杠由江苏省江阴塑料有限公司用北京化工研究院的保险杠专用料注射成型。一汽奥迪车保险杠由铁岭市橡胶制品厂以国产的PP/EPDM共混料为原料,引进日本模具和宇部兴产公司ST2500机,采用注射成型,机械手自动取件生产保险杠,产品性能超过德国同类产品[2]。

2.2 吹塑成型

随着汽车工业的发展,对汽车保险杠提出了更高要求,可涂饰性汽车保险杠是其发展方向之一。这种保险杠除了具有保险杠应有性能以外,还具有可涂饰性,安装在轿车上可以实现整车涂装,使塑料保险杠的颜色与车身颜色保持一致,简化了汽车的制造工艺,降低了成本,使汽车更加美观、漂亮、实用,从而更好地满足了用户的需求。国外许多公司都已开发出保险杠系列产品。日本住友化学工业公司的保险杠专用料有26个牌号,可涂装的牌号有6个,占22%。荷兰DSC公司的保险杠专用料有18个牌号,可涂装性保险杠牌号有4个,占13%。可涂装性保险杠专用料1990年在德国上市,成功地应用到“奔驰”小轿车上。由于采用了这种保险杠料,实现了整体涂装,汽车制造成本降低,从而更好地满足了用户的需求。经过近几年的发展,美国的通用汽车公司、日本的日产公司、尼桑汽车公司、三菱油化公司等也都开发出类似的产品,并成功地应用到自己的车型上。目前世界上采用该体系的保险杠的数量约占总量的20%。可涂饰性保险杠专用料一般采用添加极性材料,如氢化SBS、SEBS、含不饱和羧酸共聚物、含羟基共聚物等,来改善保险杠的可涂饰性,也有加入尼龙改善材料可涂饰性及耐热性的。

我国只是在近几年才开始研究可涂饰性保险杠专用料,且大部分停留在实验阶段。1995年底上市的桑塔纳2000型轿车已采用这种保险杠,这是我国较早采用可涂饰性保险杠的厂家;捷达轿车的可涂饰保险杠已由长春力得工程塑料有限公司开发成功。经华东理工大学主持研制,由上海延峰汽车饰件有限公司承担小试与中试的可漆性PP保险杠专用料,在上海研制成功并通过专家验收。该产品与目前我国广泛使用的荷兰DSM公司的产品进行比较,保险杠专用料及侧护板专用料的力学性能、加工工艺性能以及收缩率与后者相当,可漆性能明显优于后者。随着吹塑成型装备和操作技术的不断改进,高分子PP共聚物聚合技术的开发,以及模具设计和制作技术的进步,目前国外已经能够采用吹塑成型技术来生产PP保险杠。

吹塑成型与注射成型相比具有以下优点:可成型高分子质量PP共聚物,极大地提高产品的低温韧性;产品具有很高的刚性和弯曲强度;外观质量大幅度改善;相对注射模具而言,吹塑模具不仅结构简单、制作容易、价格低廉,且易于更改产品的外形设计。其缺点是:成型周期较长,表面光洁度略差。

国内PP汽车保险杠发展迅速,使用弹性高档轿车系列将会有很大发展,为此需要有相应的保险杠生产系统与之配套,这就要求我国的石化树脂生产行业及树脂加工行业以更大、更快的速度发展,尽快研制出具有世界水平的PP保险杠,为我国轿车行业的腾飞做出贡献。

在汽车工业中,用高分子材料替代金属材料已是国内外发展趋势。以夏利轿车为例,仅保险杠、内装饰材料,每辆使用改性PP材料12 kg,年产15万辆,需用量1 800 t。预计到2015年,我国汽车行业产能将达到3 800万辆,每年需用PP材料约230万t,若加上汽车修配和其它行业用料的数量,市场之大是显而易见的。

3 国内汽车保险杠用PP研发情况

2001年以来,国内各石化企业新建的PP生产装置陆续开车投产,并瞄准了汽车专用料市场。为满足国内汽车行业快速发展对合成树脂的需求,国内各石化企业在汽车专用料开发和生产上加大投入,不断有新产品、新牌号出现,而且产量也在逐年增加。

(1) 中国石油化工股份有限公司齐鲁分公司采用Basell公司的Spheripol的专利技术,开发了汽车保险杠用超高抗冲共聚PPSPl79。此外,还陆续开发了可用于汽车家电行业的高刚韧平衡PP0P83N、快速成型耐翘曲PPQP73N及高流动高韧性共聚PPQP81N等。

(2) 中石化燕山石化公司为适应汽车工业发展,满足汽车工业对材料性能越来越高的要求,近几年不断地开发出汽车用抗冲共聚PP系列专用树脂。该公司针对近两年来国外高流动高橡胶含量的抗冲共聚PP的开发趋势及其在汽车上应用显示出低成本、高性能的优势,开发出了高性能抗冲共聚PP产品K9016及K9026,使该公司汽车用抗冲共聚PP系列产品性能不断得到更新与完善[3]。

(3) 茂名石化公司成功研发高抗冲PP汽车保险杠料。几年前,茂名石化公司化工分部(茂名乙烯)与日本本田汽车公司联合开发生产出PP汽车保险杠专用料HHP4,并一直被广州本田汽车采用。2008年,茂名乙烯又成功开发并生产了一种具有超高抗冲性能的PP汽车保险杠专用料HHP8。目前,首批试产的1 000 t HHP8已获得客户认可,茂名乙烯将根据用户需求批量生产该产品。HHP8是茂名乙烯根据市场需求和自身装置工艺特点,充分利用该公司PP装置的生产能力自主开发出的新型PP汽车保险杠专用料。该汽车保险杠专用料具有超强的抗冲击性和刚性,刚韧平衡性能领先于同类产品,加工性能好,结晶速度快,耐翘曲变形,脱膜性能好,耐腐蚀和耐热性能佳[4]。

2014年,茂名石化在高熔指高抗冲PP汽车保险杠专用料方面又实现了新突破。在茂名石化1#PP装置实现首次工业化生产了新一代PP汽车保险杠专用料PPB-MM30-S,产品技术含量处于国内领先水平。该产品采用新一代催化剂外给电子体氢调法技术生产,无任何气味,符合福特等多个汽车品牌对车用环保材料的要求,同时能完全避免同类产品因添加过氧化物而导致装置料仓发生闪爆的风险。另外,还通过调节相对分子质量,使得该新产品的冲击强度较上一代产品提高了近20%,产品技术含量处于国内领先水平。据悉,仅金发科技对此牌号的月需求量就能达到1 000 t以上,市场前景较好[5]。

(4) 中国石化扬子石油化工有限公司在BP-Amoco气相法PP装置上开发了汽车保险杠专用树脂K9015(MFR为15 g/10 min)、K9012(MFR为12 g/10 min)、K9010(MFR为10 g/10 min)以及为改善收缩率的YSPl215C。经德国大众公司实验室检测,产品性能符合该公司技术规范(TL52831)要求,达到大众保险杠A级标准。扬子石化公司利用创新技术研发和生产的K9015等汽车保险杠专用料系列产品达到了国际依靠水平,并填补了国内空白[6]。

(5) 化工部成都有机硅研究中心成功研制出了汽车保险杠用高抗冲PP。该产品是采用EPDM改性PP,在双螺杆挤出机中进行动态硫化的,使EPDM分子之间产生交联,同时PP与EPDM分子间产生部分接技,从而大幅度提高PP与EPDM之间的兼容性,EPDM以更微细粒子均匀地分散到连续相中,大大提高PP的冲击强度。该产品用途广泛,在汽车工业上主要用于汽车保险杆。其主要性能:熔融指数为2~10 g/10 min;拉伸强度为18~25 MPa;伸长率为400%~600%;缺口冲击强度大于60 kJ/m2;弯曲强度为24~28 MPa;洛氏硬度(M)为66;密度为0.9~0.92 g/cm3。注射条件:温度185~220 ℃,压力60~100 MPa。模温:40~60 ℃。注射周期按制品大小确定。该产品内包装为PE薄膜袋、外包装为PP编织袋,每包25 kg,可长期贮存于干燥、阴凉处,按非危险品运输。

(6) 中国科学院长春应用化学研究所采用EPDM改性PP来制作各种不同性能要求的汽车备件。特别是汽车保险杠材料具有成本低、耐冲击、耐气候老化、耐高低温、刚度和硬度适宜等优点,有利于汽车减重、节能、装潢美观,是制造汽车保险杠最新的理想材料,材料性能已达到国际水平(德国大众公司标准)。该汽车保险杠专用料全部原材料均为国产,主要生产设备有双螺杆挤出机、开放式炼胶机、塑料破碎机、高速搅拌机、国内生产厂家很多,牌号也很多,性能均有保证。生产工艺简单、易于掌握。

汽车塑料专用料随着汽车的迅速发展而快速成长,扬子石化公司充分发挥科研与生产结合紧密的优势,先后成功开发了汽车保险杠和内饰件等系列汽车专用料,并向国际顶级汽车专用料领域延伸。“聚丙烯釜内合金开发及工业应用研发项目”,成功解决了PP釜内合金开发中的橡胶含量难以提高、粘釜、生产周期短、刚韧平衡性难以均衡等一系列问题。该项目开发的一系列高档车用PP釜内合金产品,具有优异的耐热性能、刚性、耐化学药品腐蚀性、易于加工成型等特性,在汽车上得到广泛的应用,是车用塑料中用量最大、发展速度最快的品种之一。依托该项目研制开发的K9015汽车保险杠专用料填补了国内高档汽车专用料的空白,完全能够满足国内汽车行业应用的需要,产品技术性能达到国际先进水平。这一专用料不需要掺混,可直接使用单一牌号一次加工成型高品质汽车保险杠,成为德国“大众”等品牌汽车的首选,这为解决塑料的回收和循环利用创造了条件。据统计,从2008年至今,扬子石化公司在该项目基础上开发的K9015、YPJ-1215C等汽车专用料系列PP新牌号产品,累计生产销售产品11.8万t,与普通牌号相比,该系列产品盈利能力更强,创造了良好经济效益。

目前,国内汽车保险杠主流的技术,还是执行大众的TL527标准,多采用T15系列,在欧洲的车系,倾向于更高弯曲模量和更大的缺口冲击强度。我国是世界汽车生产基地,提高汽车的轻量化程度,提升PP材料的性能,降低成本,开发新技术,仍然有很大的空间。21世纪新材料发展非常迅速,优胜劣汰的竞争将更为激烈。PP以其价格低廉、品质优良、适于改性的特点,成为人们的首选。高科技改性技术的引入,使通用 PP部分替代工程塑料、功能塑料并占据市场成为可能,使低档塑料高性能化应用成为现实。尽管在各种改性PP中可能还存在不完善和缺陷,但是,可以预料经济而有效的PP改性开发研究仍将方兴未艾。

参 考 文 献:

[1] 2013年中国汽车产销量双超2000万辆,再创全球最高纪录[EB/OL].(2014-01-10)[2014-7-30].http://www.chem.hc360.com.

[2] 赵理,罗毅,黄东,等.实现汽车保险杠快速化注塑成型的研究与应用[J].工程科技,2013(6):27-28..

[3] 钟明强.PP汽车保险杠材料的研究开发进展[J].上海塑料,2006(4):39-42..

[4] 茂名石化高抗冲聚丙烯汽车保险杠料研发成功[EB/OL].(2008-07-02)[2014-7-30].中国石化报.

[5] 茂名石化开发新一代汽车保险杠专用料[EB/OL].(2014-05-14)[2014-7-30].http://chemsino.com/.

[6] 扬子石化汽车专用料系列聚丙烯获奖[EB/OL].(2014-01-22)[2014-7-30].www.sinopecnews.com.cn/.