二氧化硅粒子对热塑性木薯淀粉稳定性能的影响*

刘钰馨,盛家荣,莫羡忠,庞锦英,李建鸣,李美连

(广西师范学院 化学与材料科学学院,广西 南宁 530001)

随着人们环境保护意识的提高和可持续发展的迫切需求,对于不可再生和不可生物降解等材料在加工和使用过程带来的环境污染、能源紧缺等问题越来越受到重视,尤其一些塑料制品在废弃后的“白色污染”问题一直受到人们和政府的关注[1]。淀粉是一种来源于植物中的产物,具有来源广泛、价格低廉等特点,尤其是淀粉的可再生和可完全降解特性对环境污染小,因此淀粉材料也在造纸、化工、纺织等领域广泛应用。由于热塑性淀粉材料耐水、力学性能欠佳,限制了其应用范围,无机填充物具有廉价易得、资源丰富以及环境友好易降解等优点[2-4],加入无机粒子与淀粉形成热塑性淀粉复合材料,其耐水和力学性能可得到改善。因此本研究利用二氧化硅粒子来改善热塑性木薯淀粉(TPS)的稳定性能,通过添加二氧化硅粒子到热塑性木薯淀粉中,考察二氧化硅的用量、粒径、表面性质对TPS的吸水性能、生物降解性能、熔融行为的影响,为淀粉基材料应用的扩大化奠定理论依据。

1 实验部分

1.1 原料

TPS:木薯原淀粉,食用级,含水率 11%~15%(质量分数),广西南宁市明阳生化股份有限公司;甘油:分析纯,江苏强盛功能化学股份有限公司;微米二氧化硅:HT299-1,粒径23 μm,山东海化股份有限公司;纳米二氧化硅:JC-SP200,粒径200 nm,深圳晶材化工有限公司;硅烷偶联剂KH550:上海耀华牌化工厂。

二氧化硅的表面处理:将硅烷偶联剂KH550配成质量分数为10%的乙醇溶液,将水与硅烷偶联剂混合,使其水解30 min,然后与二氧化硅搅拌混合(硅烷偶联剂用量为二氧化硅质量的2%),高速搅拌3 min后取出,在真空、35 ℃条件下干燥2 h。

1.2 仪器设备

高速混合器:天津市泰斯特仪器有限公司;转矩流变仪:RM-200A,哈尔滨哈普电气技术有限责任公司;平板硫化机:XLB 25-D,湖州双力自动化科技装备有限公司;差示扫描量热仪(DSC):TA Q20,美国TA公司。

1.3 试样制备

将TPS、甘油、二氧化硅按质量比100/40/0、100/40/2、100/40/5、100/40/7经高速混合器混合均匀后,分别装入样品袋内密封24 h,将溶胀好的共混物经过转矩流变仪进行混合塑化,转矩流变仪一、二、三区温度均设置为140 ℃,转速为45 r/min。将混合物在平板硫化机上于160 ℃下热压15 min,冷却取出后裁成样条。

1.4 性能测试

1.4.1 吸水率的测定

按GB1034—70进行测定,室温环境下,将大小为30 mm×25 mm×2 mm的试样,放置自然环境中存放一定时间,取出称重W1之后,在烘箱中于105 ℃下干燥3 h称重W2,吸水率按式(1)计算。

吸水率(%)=(W1-W2)/W2×100%

(1)

式中:W1为试样烘干前的质量,g;W2为试样烘干后的质量,g。

1.4.2 生物降解性的测定

将试样裁成30 mm×25 mm×2 mm的试样,充分干燥至恒重(W0),埋于地表之下约20 cm处(广西师范学院内)定期取出,用水洗净并干燥后称重(W′),降解率通过式(2)计算。

降解率(%)=(W0-W′)/W0×100%

(2)

式中:W0为生物降解前试样质量,g;W′ 为生物降解后的试样质量,g。

1.4.3 差示扫描量热测试

称取约5.0 mg试样,用差示扫描量热仪测定材料的熔融温度Tm,温度范围为40~170 ℃,升温速率为10 ℃/min。

2 结果与讨论

2.1 SiO2对TPS吸水率的影响

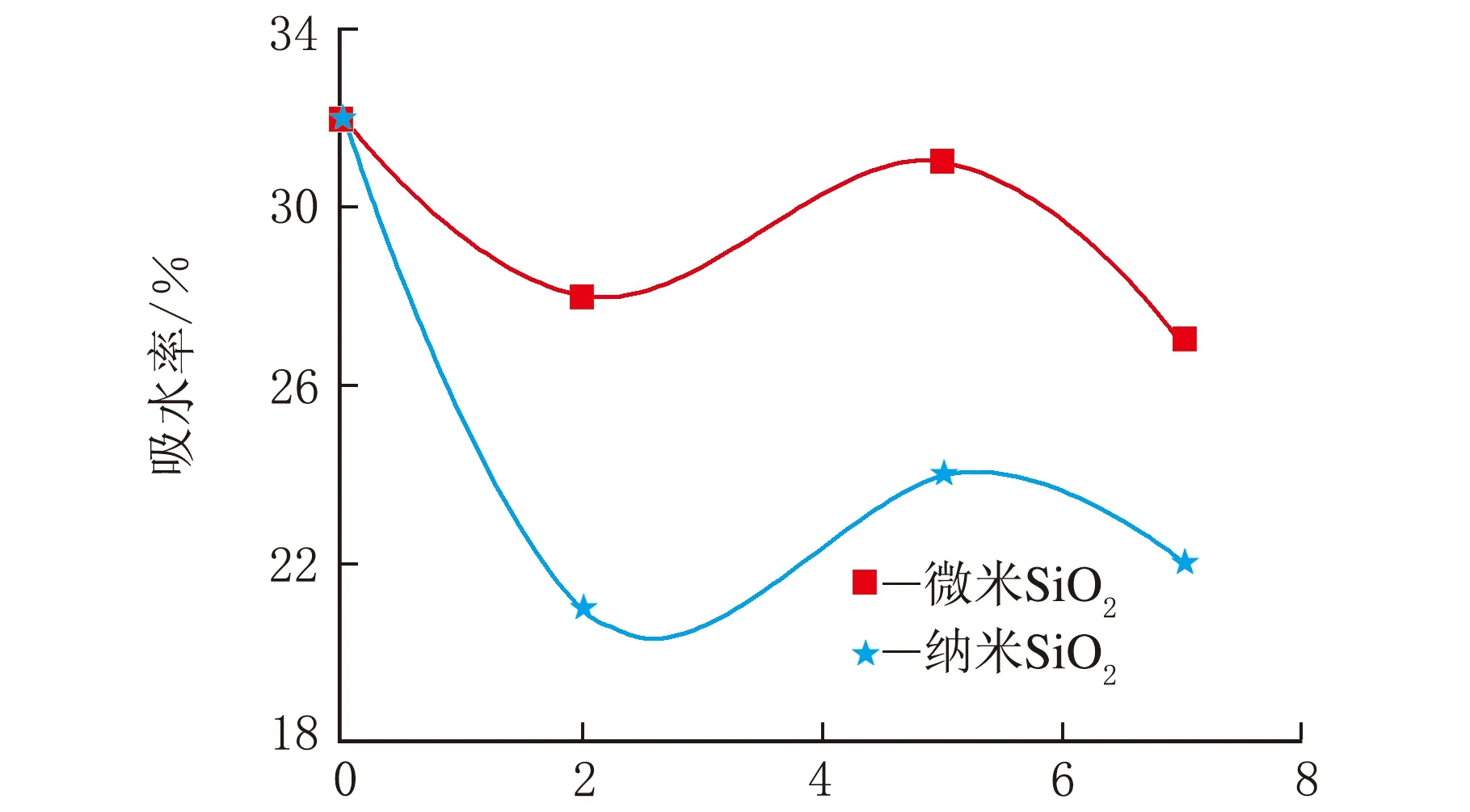

图1为不同用量的纳米与微米SiO2对TPS吸水率影响。由图1可以看出,当SiO2添加量为0份时,TPS的吸水率为32%,当增加到2份时TPS/纳米SiO2复合材料的吸水率降至21%,当纳米SiO2用量增加到5份时,TPS/纳米SiO2复合材料的吸水率上升为24%。在TPS中添加一定量SiO2时可以在一定程度上降低热塑性淀粉的吸水性能,原因是SiO2和淀粉可以形成一定的相互作用形成网络结构,从而可以加强TPS的力学强度和耐水性能[5];而当SiO2含量过多,SiO2的多孔结构起到吸附作用,其吸水量反而会有所增加。另外,由图1还可以看出,TPS/纳米SiO2复合材料的吸水率比TPS/微米SiO2复合材料的吸水率低,添加2份微米、纳米SiO2的TPS吸水率分别为28%、21%,由于纳米SiO2粒径及比表面积较微米二氧化硅的小,在热塑性淀粉中的分散更细密,从而使复合材料变得更稳定和致密,水分不易在复合材料内部进行扩散和渗透,所以添加纳米SiO2更能降低热塑性淀粉的吸水性,从而提高热塑性淀粉的耐水性。

SiO2用量/份图1 纳米与微米SiO2对TPS吸水率的影响

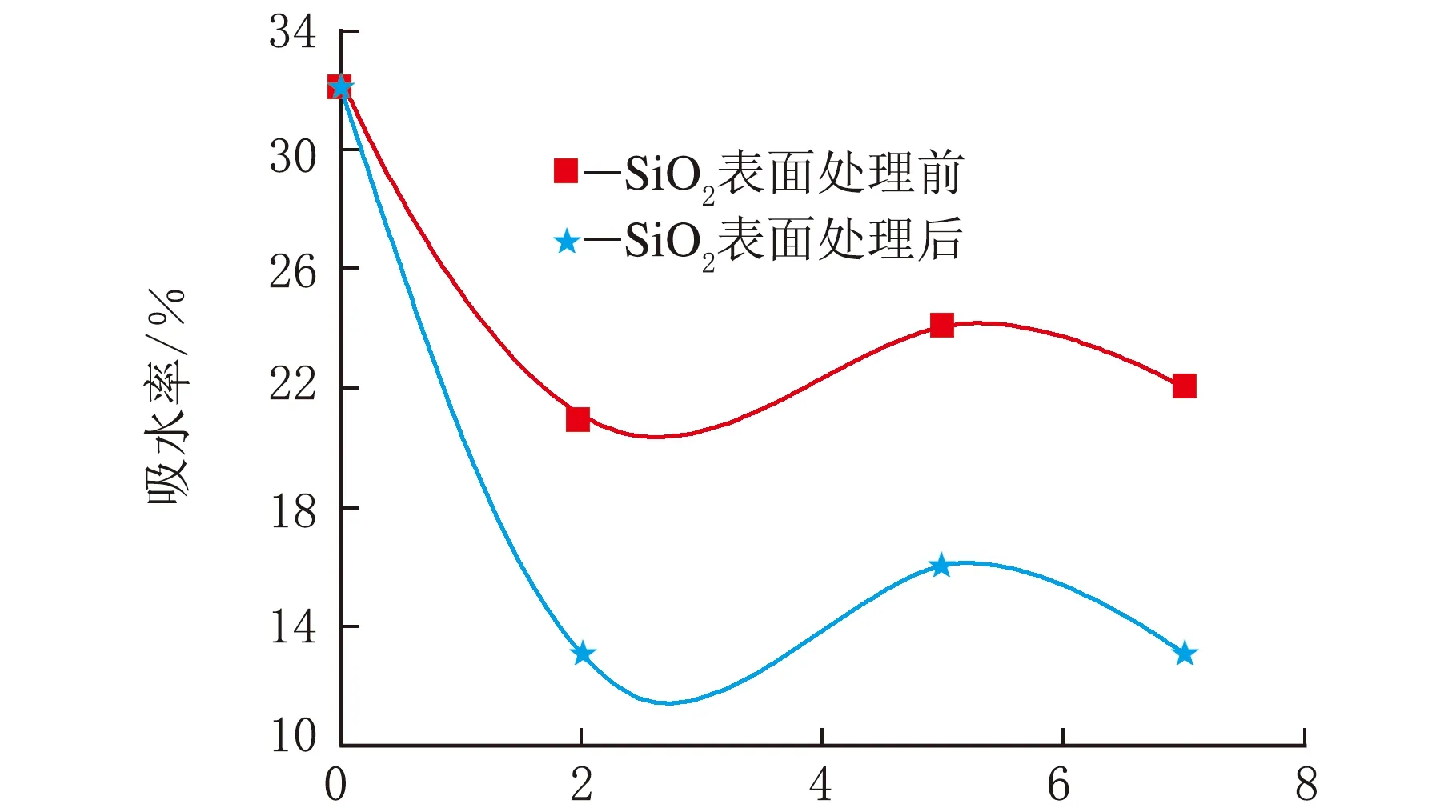

图2为进一步研究纳米SiO2经KH550处理前后对TPS吸水率的影响。由图2可以清晰地看到在TPS中添加表面处理后的纳米SiO2比未处理的吸水率低,在同时添加2份SiO2的条件下,未经表面处理的纳米SiO2的TPS吸水率为21%,添加处理后SiO2的TPS吸水率为13%,吸水率降低了38%。经过KH550表面处理后纳米SiO2与淀粉分子间形成氢键,同时还通过化学作用形成新的C—O—Si键,形成的网络结构能阻止水分子扩散和渗透,可以起到提高材料的防水性能。另一方面,纳米SiO2粒子的表面经过偶联剂的改性后,SiO2的表面由亲水性变成疏水性[6-7],降低了TPS/SiO2复合材料与水分子的结合,从而提高材料的耐水性。

纳米SiO2用量/份图2 纳米SiO2表面处理前后的TPS吸水率曲线

2.2 TPS生物降解性能

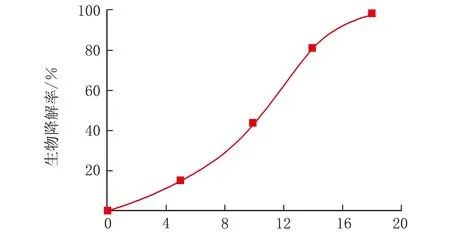

图3为添加了5份纳米SiO2的TPS在不同时间的生物降解曲线。随着生物降解时间的增加,TPS/纳米SiO2复合材料的生物降解率提高,经历5 d时间降解率为15.1%,18 d后复合材料已被环境消纳、同化。热塑性淀粉即使在添加了无机粒子的情况下,随着降解时间的增加热塑性淀粉能实现完全生物降解。生物降解随着降解时间的增长,可分为3个过程:首先是微生物、细菌作用下,部分淀粉材料分解成二氧化碳、水;然后淀粉材料降解后复合材料中出现一些多孔结构,使得更多微生物、细菌进入到体系中,增加材料接触的表面积,因此降解率迅速增加;最后是剩余淀粉材料继续降解直至全部被分解为水、二氧化碳[8]。

降解时间/d图3 TPS/SiO2复合材料经过不同时间的生物降解曲线

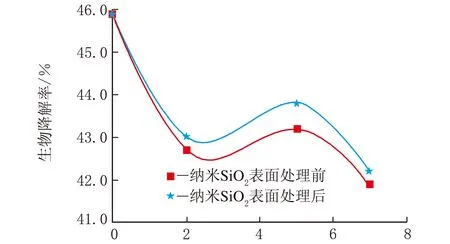

图4为纳米SiO2表面处理前后对TPS经过10 d的生物降解曲线。未添加SiO2的TPS生物降解率为45.9%,在添加2份未处理纳米SiO2后,TPS的降解率降低到42.7%,再继续添加纳米SiO2至5、7份时,TPS的降解率为43.2%、41.9%。在降解过程中由于TPS/纳米SiO2复合材料的结构比纯TPS致密,使得土壤中的微生物难以进入其内部[9-10],导致TPS/纳米SiO2复合材料的降解率较TPS 低,而当SiO2用量达到5份后粒子本身相互碰撞几率增大,易重新产生团聚现象,导致SiO2与基体的结构不再结实,使得TPS复合材料的生物降解率稍有上升。由图4还可以看出,SiO2为2份时,SiO2表面处理前后的降解率分别为42.7%、43.0%;SiO2为5份时,SiO2表面处理前后的降解率分别为43.2%、43.8%,经过表面处理的后SiO2在一定程度上能提高TPS的生物降解性。经过表面处理后的SiO2团聚现象减少,增大了粒子与聚合物接触的表面积,同时就增大了与土壤中的微生物接触的表面积,因此能提高了TPS的生物降解率。

SiO2用量/份数图4 纳米SiO2表面处理前后对TPS生物降解性能的影响

2.3 TPS的熔融行为

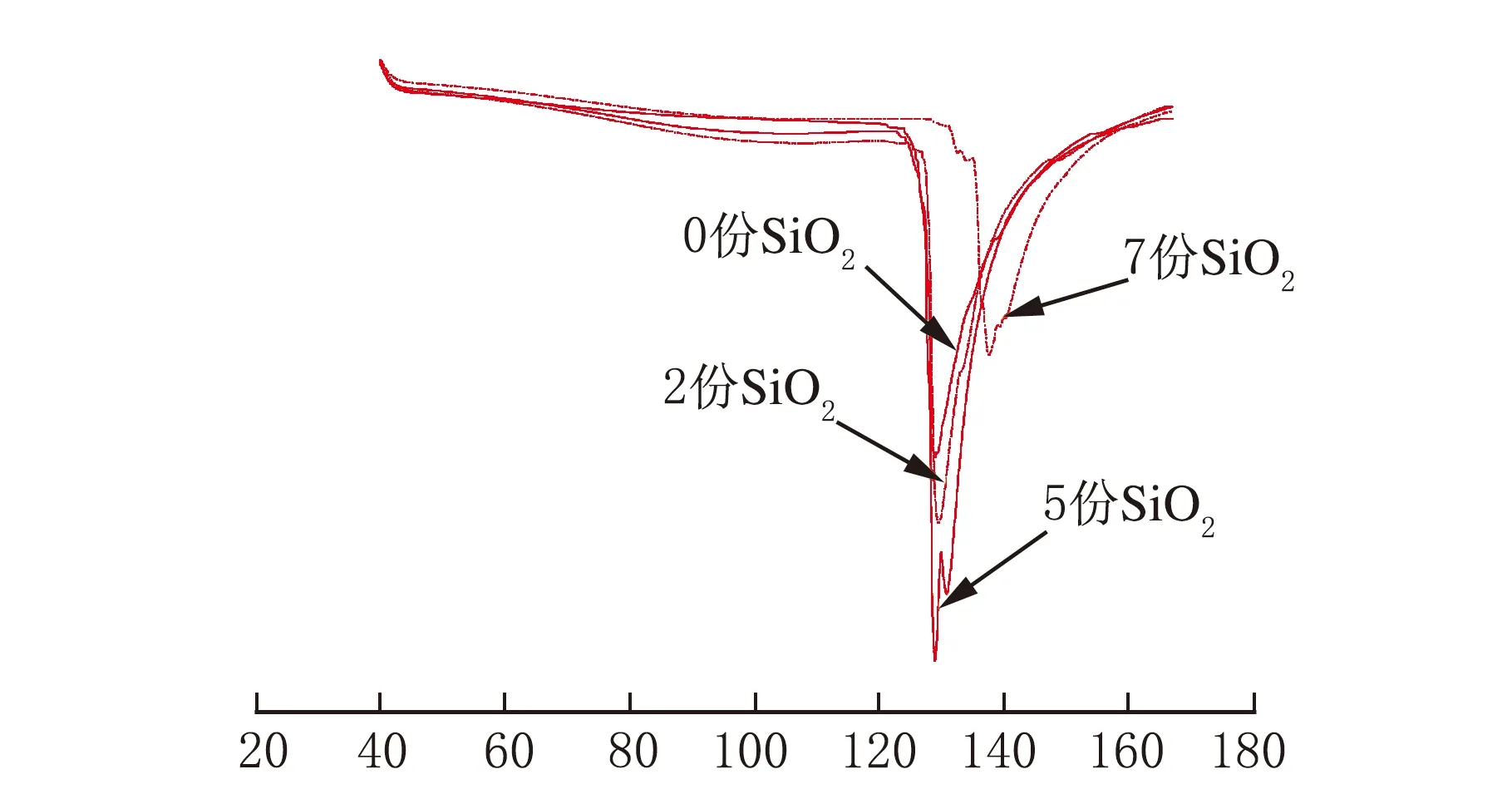

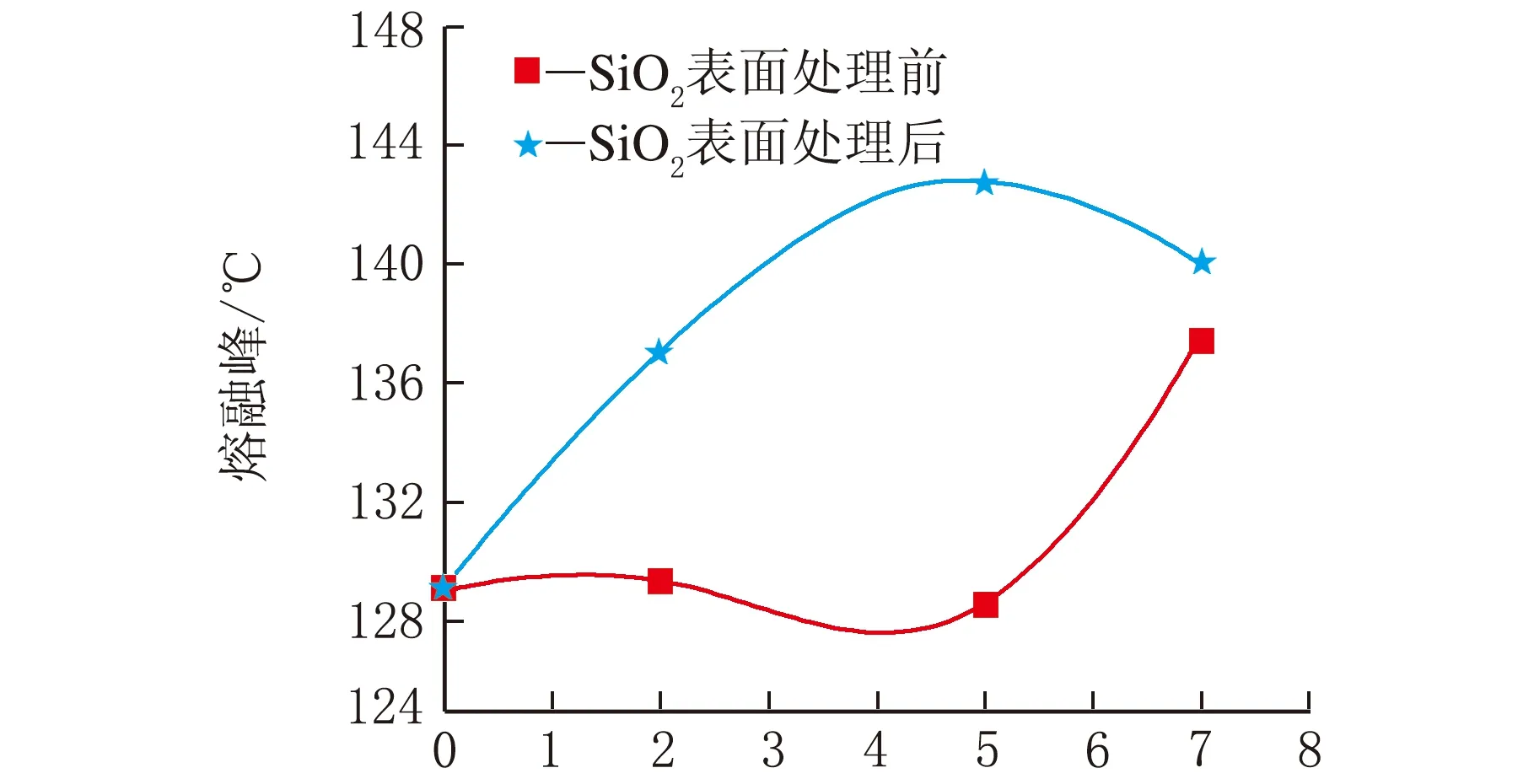

利用DSC研究不同SiO2用量对TPS的熔融行为的影响。图5为添加未处理的纳米SiO2用量的TPS熔融曲线,随着不同SiO2用量TPS的熔融峰位置不同。图6为SiO2经表面处理前后对TPS熔融峰的影响。

温度/℃图5 SiO2用量对TPS的熔融峰影响

纳米SiO2用量/份图6 SiO2表面处理前后对TPS熔融峰的影响

由图6可以看出,当SiO2用量为0份时,熔融峰为129.02 ℃,添加2份未处理的纳米SiO2时TPS的熔融峰为129.39 ℃,7份时增至137.43 ℃,随着SiO2用量的增加,TPS的熔融峰升高,说明SiO2的加入能更好诱导TPS结晶,使得晶体完善,因此TPS/SiO2共混物的熔融温度提高。由图6还可以发现,表面处理前后的纳米SiO2对TPS熔融峰的影响不同,SiO2表面处理后的熔融峰比未经表面处理的SiO2有大幅度提高,当纳米SiO2均为5份时,添加未经表面处理纳米SiO2的TPS熔融峰为128.57 ℃,而添加表面处理后SiO2的TPS熔融峰为142.79 ℃。经过表面处理后的SiO2团聚现象减少,SiO2和聚合物基体之间相互作用增强,SiO2更好地分散在TPS中,有利于TPS结晶的进行和晶体的完善。

3 结 论

添加SiO2后的TPS的吸水率呈下降趋势,添加经过KH550表面处理后的纳米SiO2比未处理的吸水率低。随着生物降解时间的增加,TPS/SiO2复合材料的生物降解率提高;随着SiO2用量的增加,TPS的生物降解率呈下降变化,且SiO2表面处理后能提高TPS的生物降解性。随着SiO2用量的增加,TPS的熔融峰增加,且添加SiO2表面处理后的TPS熔融峰比未经表面处理的SiO2高。

参 考 文 献:

[1] 陈庆,崔彪.全淀粉生物降解塑料技术研究现状[J].塑料工业,2010,38(S0):1-5.

[2] D Wu,P R Chang,X Ma.Preparation and properties of layered double hydroxide-carboxymethylcellulose sodium/glycerol plasticized starch nanocomposites[J].Carbohydrate Polymers,2011,86:877-882.

[3] O H Arroyo,M A Huneault,B D Favis,et al.Processing and properties of PLA/thermoplastic starch/montmorillonite nanocomposites[J].Polymer Composites,2010,31:114-127.

[4] A P Kumar,D Depan,N Singh Tomer,et al.Nanoscale particles for polymer degradation and stabilization-trends and future perspectives[J].Progress in Polymer Science,2009,34:479-515.

[5] 马晓飞,于九皋.无机纳米材料增强尿素和甲酰胺混合塑化热塑性淀粉[J].精细化工,2006,23(1):77-81.

[6] 石璞,晋刚,昊宏武.纳米SiO2增强增韧聚丙烯的研究[J].中国塑料,2002,16(1):37-40.

[7] 张咏春,田明,张立群.二氧化硅制备改性应用进展[J].现代化工,1998(4):11-13.

[8] 纪敏,雷春堂,潘晓勇.淀粉/PVA可生物降解塑料的研究进展[J].塑料工业,2012,40(7):5-8.

[9] 张水洞,蒋果,黄汉雄,等.热塑性氧化淀粉复合材料疏水性能的研究[J].材料保护,2013,46(S2):10-102.

[10] 郑贤,陈弦,何波兵.纳米SiO2对聚乙烯醇/淀粉熔融吹塑薄膜性能的影响[J].塑料科技,2012,40(5):77-80.