12Cr2Mo1R厚板探伤不合格原因的试验分析及对策

刘自立,张汉谦,刘春明

(1.东北大学材料与冶金学院,辽宁沈阳 110004;2.宝山钢铁股份有限公司,上海 201900)

0 引言

加氢反应器是加氢装置中的关键设备,承受高温(400~500℃)、高压(10~20 MPa)、临氢作用[1]。如此苛刻的服役环境,对用来制造临氢设备的钢种性能提出了很高的要求。其材料必须满足耐高温、抗蠕变、抗氢脆化、抗回火脆性等特点[2]。此外,企业要求装置的操作周期不断加长,对设备可靠性、安全性提出了越来越严格的要求[3]。通常临氢设备都采用抗高温蠕变、抗氢腐蚀能力较强的铬钼钢,12Cr2Mo1R正是临氢设备设计、制造常用的典型钢种之一。为提高12Cr2Mo1R厚板的性能,国内宝钢、舞阳、汉冶特钢、济南钢铁等钢铁企业都对12Cr2Mo1R产品开发作了大量的研究工作[4-10]。

由于临氢设备特殊的服役条件,用户对临氢设备用12Cr2Mo1R厚板的探伤要求较高,通常要求按 JB/T 4730.3—2005[11]Ⅰ级合格。在企业实际生产过程中,偶有个别钢板局部探伤不能满足JB/T 4730.3—2005Ⅰ 级 要 求。 文 中 结 合12Cr2Mo1R钢的实际生产情况,通过各种试验手段,对探伤不合格原因进行了较为系统的分析和研究,以期更好地改善该类钢板的内部质量,尽量减少由于探伤不合格引起的质量损失。

1 试验材料及方法

1.1 试验材料

试验用12Cr2Mo1R钢板是在宝钢股份5 m厚板生产线生产,其主要工艺流程如下:

转炉炼钢→精炼→模铸→铸锭加热→开坯→钢坯加热→除磷→轧制→热矫直→探伤→正火→回火→取样→性能检测。

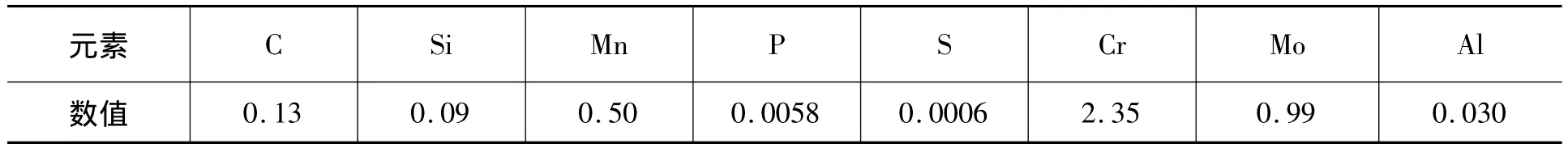

试验用钢板的化学成分如表1所示。

表1 试验用钢的主要化学成分(熔炼成分) %

1.2 试验方法

在探伤不合格12Cr2Mo1R钢板上分别取化学分析试样及金相和夹杂物分析试样。按JIS G 1253—2002要求[12],分析钢板不同厚度位置的化学成分;将金相试样进行研磨、抛光后在LEICA MEF4A光学显微镜及扫描电镜(S-4200场发射扫描电镜+EDS)下进行金相组织及夹杂物观察,并对试验结果进行分析。

2 试验结果

2.1 钢板成分分析

试验用12Cr2Mo1R钢板不同厚度位置的化学成分分析结果见表2,可以看出,钢板的化学成分符合GB 713—2008要求且在钢板的厚度方向分布均匀,厚度方向不存在明显的成分偏析。化学成分不是引起探伤不合格的原因。

表2 试验用钢上表面、板厚1/4、板厚1/2处的主要化学成分 %

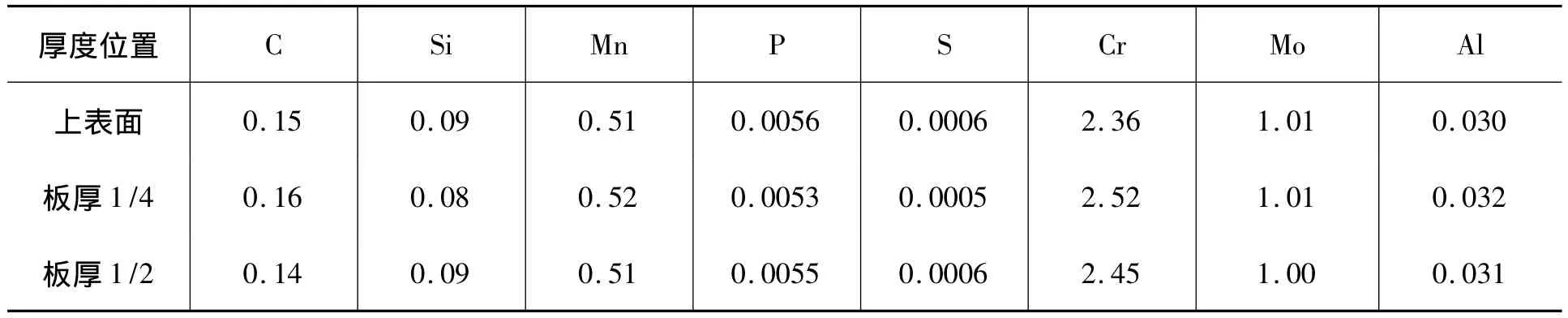

2.2 钢板组织

图1示出板厚上表面、板厚1/4、板厚1/2处金相组织照片。可以看出,12Cr2Mo1R钢板在板厚方向,钢板上表面、板厚1/4、板厚1/2处的金相组织均为回火贝氏体组织。板厚表面组织与板厚1/4及板厚1/2处比较,其贝氏体更为细小。板厚1/2位置,组织为均匀的回火贝氏体组织,未发现有混晶、组织异常情况。

图1 板厚上表面、板厚1/4、板厚1/2处金相组织照片

2.3 钢板厚度方向夹杂物

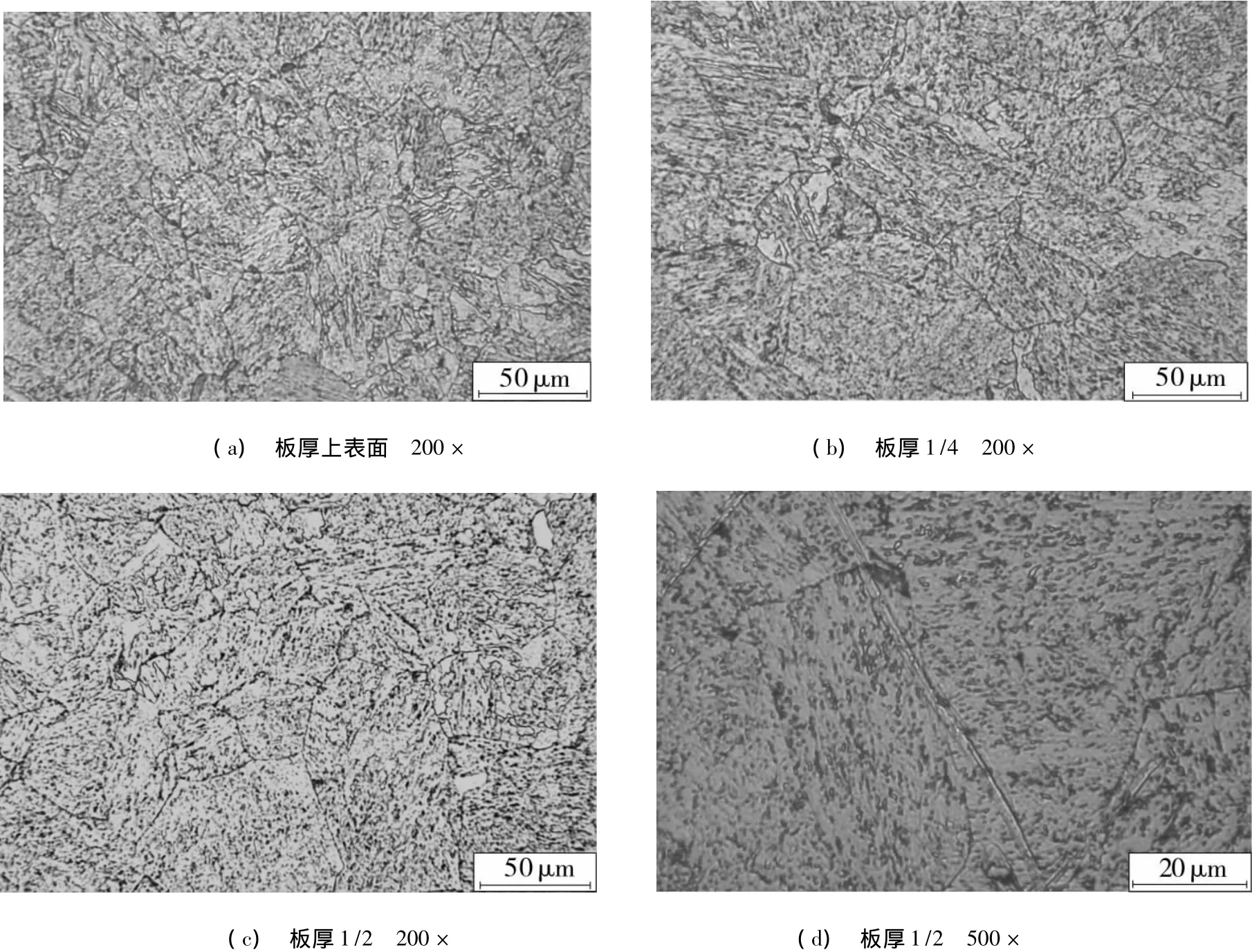

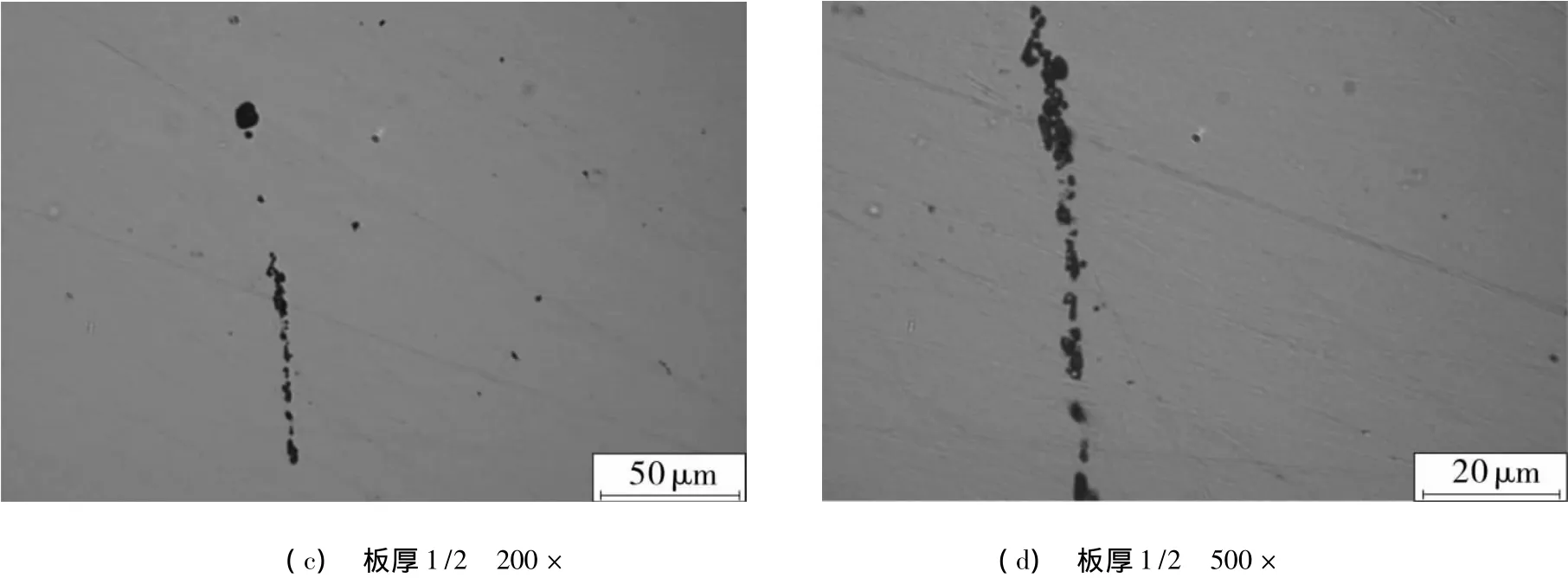

12Cr2Mo1R板厚不同位置夹杂物金相照片如图2所示。

2.3.1 夹杂物的数量、尺寸、形态和分布

由图2可看出,在12Cr2Mo1R钢板的上表面及板厚1/4位置,夹杂物弥散分布,夹杂物的大小在10 μm以内,形态主要有球形、纺锤形、方形等,且上表面夹杂物数量明显少于板厚1/4位置。

板厚1/2位置,单个夹杂物的形貌为球形和椭圆形,尺寸在10 μm以下,但是其分布特征表现为:一系列夹杂物沿轧制方向连续成串状,串状夹杂物的尺寸明显增大到80~100 μm,有的甚至超过100 μm。

图2 板厚上表面、板厚1/4、板厚1/2处夹杂物金相照片

综上,试验用12Cr2Mo1R钢板厚度方向单个夹杂物的尺寸小于10 μm,其形貌有球形、纺锤形、方形、椭圆形等,在钢中的分布随板厚而变化,钢板夹杂物数量,钢板上表面、板厚1/4、板厚1/2位置数量依次增加,且在板厚1/2处单个夹杂物沿钢板的轧制方向成串状分布,形成尺寸较大的串状夹杂物。

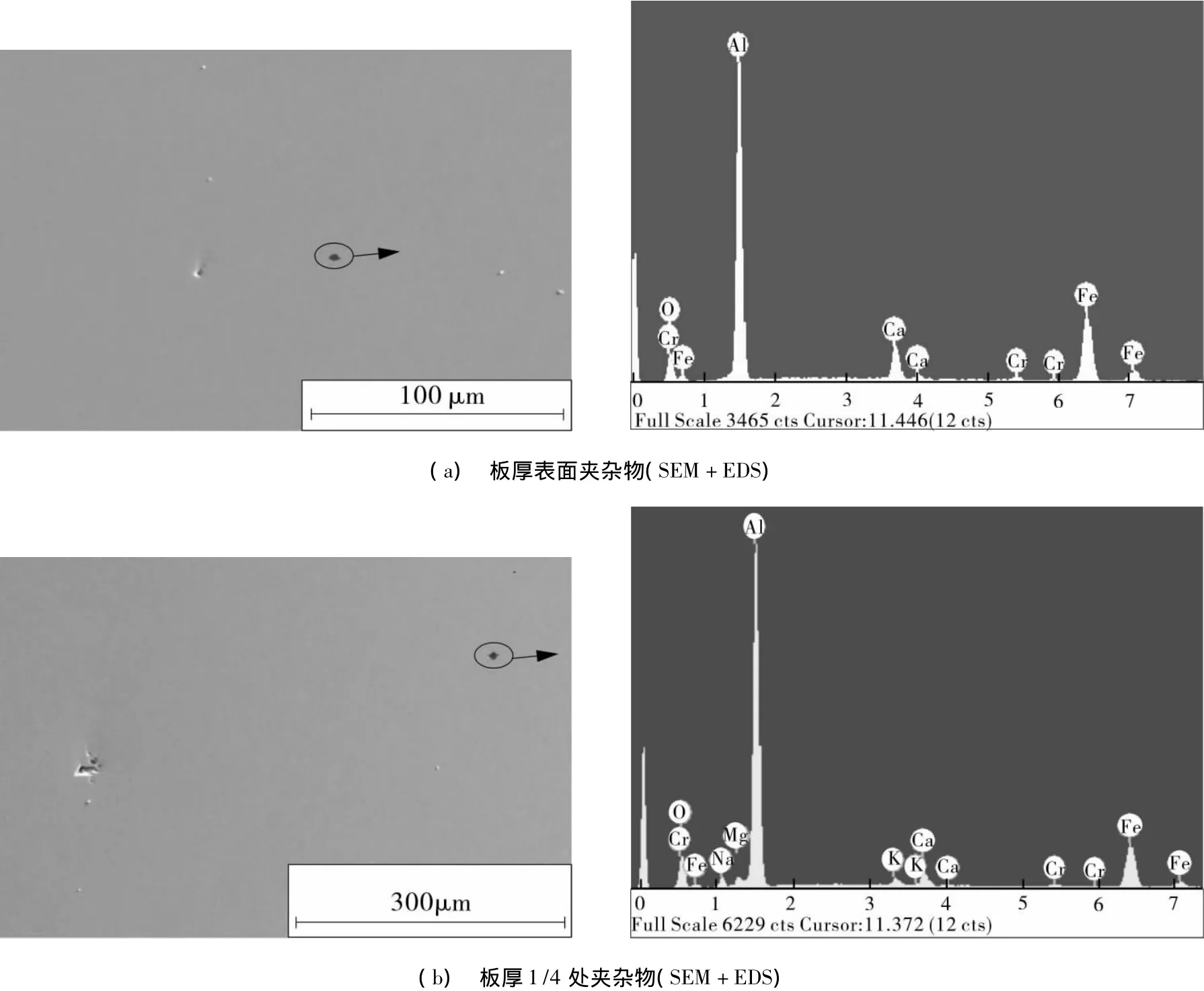

2.3.2 夹杂物的组成成分

12Cr2Mo1R钢板厚度方向各个位置夹杂物的组成成分如图3所示。板厚表面钢中夹杂物的主要成分为Al2O3;板厚1/4处夹杂物的组成成分包括 Al2O3,MgO,CaO,同时含有一定量的 K,Na元素;板厚1/2处串状夹杂物的主要化学组成为:以Al2O3为主,含有少量MgO,CaO。

图3 板厚表面、板厚1/4、板厚1/2处夹杂物SEM及EDS分析结果

3 分析与讨论

3.1 12Cr2Mo1R 钢板化学成分与组织

厚板尤其是特厚钢板的探伤不合格的主要原因是由于铸锭由液态钢水凝固时化学成分偏析导致钢质不均。通常,元素在液态钢水中的溶解度要高于其在固态钢锭中的溶解度。因此,在钢水凝固过程中,钢液的凝固前沿会有溶质元素不断富集,当富集溶质元素的钢液被凝固前沿捕捉后,便在铸锭中形成了溶质偏析区。若在后续热处理过程中,未能使偏析元素得到充分扩散,则会导致化学成分偏析存在于成品钢板中。同时,由于局部成分偏析导致钢板在热处理过程中形成了不同于其他未偏析区域的组织,造成钢板的组织不均,从而对钢板的探伤及其他力学性能造成不良影响。

由表2及图1的结果可以看出,12Cr2Mo1R钢板厚度方向各元素分布较均匀,没有明显的成分偏析。组织均为贝氏体组织,未发现组织异常。所以,钢板的化学成分及组织不是造成钢板探伤不合格的主要原因。

另外,钢中氢含量较高,会导致钢板氢脆缺陷严重,也会造成钢板探伤不合格[6]。而文中试验用钢板的氢含量控制在不大于2 ppm,从而保证了钢板不产生氢脆缺陷。

3.2 钢板中夹杂物

钢的生产过程决定了不可能完全去除钢中的夹杂物。按夹杂物的来源,夹杂物可以分为内生夹杂物和外生夹杂物[13]。内生夹杂物即钢水冶炼过程中由于脱氧、浇注及凝固过程中产生的夹杂物,在冶炼过程中未能及时上浮排除而留在钢中。外来夹杂物通常指在冶炼、浇注等过程中由耐火材料及保护渣等卷入钢水中而形成的夹杂物。无论内生夹杂还是外生夹杂,当其数量、尺寸、形态和分布达到一定程度时,会对材料的性能产生不利影响。因此人们一直致力于减少钢中的夹杂物,以得到更纯净的钢质,提高钢材的性能。

由图2和图3可以确认,12Cr2Mo1R钢中主要的夹杂物为Al2O3,其在板厚1/2处形成较大尺寸(70 μm以上)的串状夹杂物是造成钢板探伤不合格的主要原因。若要避免钢板探伤不合格,则必须清楚Al2O3夹杂物来源并降低钢中Al2O3夹杂物的含量,避免其形成大尺寸串状Al2O3夹杂物。

3.2.1 12Cr2Mo1R 钢中 Al2O3夹杂物的来源

12Cr2Mo1R(H)抗氢钢中Al2O3夹杂物的形成十分复杂,涉及转炉冶炼、精炼、浇注各个过程及这些过程中使用的辅料等。首先在转炉冶炼吹氧脱碳阶段,大量氧气被吹入钢水,如果转炉终点氧尤其钢水中溶解氧控制太高,在出钢脱氧反应中,就会生成大量的Al2O3夹杂物。二次精炼脱氧时易生成Al2O3夹杂物;若吹氩时间、流量控制不当,则造成钢包及真空槽内的Al2O3夹杂物不能充分上浮,滞留在钢液中;钢包渣中的Al元素二次氧化形成Al2O3夹杂物;空气中的氧气进入RH浸渍管,使得钢液中的Al被氧化,形成Al2O3夹杂物。浇注过程中保护渣卷入钢液中,不能及时去除,形成夹杂物(如图3中板厚1/4位置夹杂物能谱分析,发现夹杂物中含有K,Na等元素)。

在钢液凝固过程中,凝固前沿大量Al2O3夹杂物不断富集,随着钢液温度的逐渐降低,在凝固末期,即铸锭的中心位置,由于剩余未凝固钢液中夹杂物密度较大,尺寸较小的夹杂物,易聚集形成尺寸较大的串状Al2O3夹杂物,铸锭经轧制后,最终这些串状夹杂物聚集在钢板板厚1/2处,从而导致钢板探伤不合格。

3.2.2 12Cr2Mo1R 钢中 Al2O3夹杂物的控制

通过分析炼钢过程中夹杂物的来源,采取措施减少钢液中Al2O3夹杂物的生成,是避免形成大尺寸串状夹杂物的主要手段。为达到上述目的,采取措施如下:

(1)在转炉冶炼时,适当控制脱碳反应,通过减少脱氧用铝的添加量以达到减少Al2O3夹杂物的生成量。但是值得注意的是,脱碳反应时,钢液中较高浓度的溶解氧是必要的。因为脱碳时,如果溶解氧浓度低,则脱碳反应速度也会降低。另一方面,发生操作故障及炼钢温度管理不恰当时,有时也会达不到所要求的炼钢温度。此时可能会通过添加少量的铝,利用铝氧化燃烧产生的热量确保炼钢的温度,但为减少Al2O3夹杂物的生成量,应尽量减少或不使用这种操作手段。

(2)在二次精炼时,可采用多种手段。如通过适当的吹氩制度,使得脱氧产物能不断地聚集成团,并促进夹杂物的上浮分离。为达到这个目的,必须确保脱氧后的RH环流时间,适当调整环流气体量,以提升夹杂物的碰撞频率,提高其聚集上浮的概率。

(3)必须降低炉渣中(Fe2O),(MnO),(SiO2)等氧化物的活度。方法为:在炉渣中添加含金属Al的铝精炼渣以降低(Fe2O),(MnO)活度,添加石灰(CaO)降低SiO2活度。

(4)二次精炼时,将RH浸渍管用氩气密封,以防止空气进入钢液。

(5)浇注时,采用全程保护浇注,并选择合适的浇注温度和浇注速度,防止保护渣卷入,同时便于钢液内夹杂物的上浮、去除。

4 结论

(1)通过分析表明,12Cr2Mo1R钢板厚度方向的化学成分均匀,不存在严重的成分偏析现象、金相组织均为回火贝氏体组织。钢板厚度1/2处较大尺寸(70 μm以上)的串状Al2O3夹杂物是钢板探伤不合格的主要原因。

(2)防止因Al2O3夹杂物而引起探伤不合格的主要措施为:严格控制转炉冶炼时钢水中的溶解氧含量,减少脱氧Al的用量;采用合理的二次精炼制度,尤其是合理的吹氩制度,促进夹杂物的上浮分离;采用合理的浇注工艺,防止保护渣卷入。

[1] 谈金祝,黄卫民.在役加氢反应器材料损伤分析[J].南京工业大学学报,2002,22(3):47 -50.

[2] 徐磊.浅谈石化行业加氢反应器的设计要点及损伤对策[J].中国石油和化工标准与质量,2013(5):26.

[3] 陈崇刚.我国加氢反应器制造面临的课题[J].炼油技术与工程,2011,41(7):16 -20.

[4] 姜洪生,张汉谦,丛郁,等.临氢设备用12Cr2Mo1R(SA387Gr22Cl2)厚钢板的开发[J].钢铁,2008,43(12):67-70.

[5] 姜洪生,宋冬利,张汉谦,等.临氢设备用12Cr2Mo1R厚钢板临界厚度研究[J].材料热处理学报,2009,30(2):192-194.

[6] 杨海林,王祖芳.压力容器用12Cr2Mo1R钢板的研制[J].宽厚板,1997,3(1):17 -21.

[7] 杨东,唐郑磊,李红洋,等.压力容器用12Cr2Mo1R 120~150 mm特厚钢种的研发实践[J].山西冶金,2012,35(2):17 -19.

[8] 蒋善玉.12Cr2Mo1R钢相变规律研究[J].山东冶金,2013,35(3):11 -14.

[9] 蒋善玉.热处理工艺对12Cr2Mo1R钢的组织和性能影响[J].山东冶金,2013,35(4):34 -36.

[10] 李友生.大型储罐用高强度钢板国产化开发[J].压力容器,2013,30(4):76 -80.

[11] JB/T 4730.3—2005,承压设备无损检测 第3部分:超声检测[S].

[12] JIS G 1253:2002,钢铁火花放电原子发射光谱分析法[S].

[13] 秦华,刘丽芳,胡传顺,等.2.25Cr1Mo钢中的夹杂物和晶粒度[J].理化检验 -物理分册,2008,44(5):235-237.