塔河油田双作用抽油泵载荷分析与优化设计

康 露,杨 志,赵长城,张建军,刘 榧

(1.西南石油大学,四川 成都 610500;2.中油川庆钻探工程有限公司,四川 成都 610056;3.中石化西北油田分公司,新疆 乌鲁木齐 830011)

引 言

双作用泵作为提高排量的一种手段,具有较好的应用前景,但目前还未见双作用泵抽油系统悬点载荷,特别是抽油杆柱设计理论方法的相关报道[1-8]。为此,结合双作用泵的工作原理,对其悬点载荷、理论排量进行分析,建立了双作用泵抽油系统的杆柱设计方法。

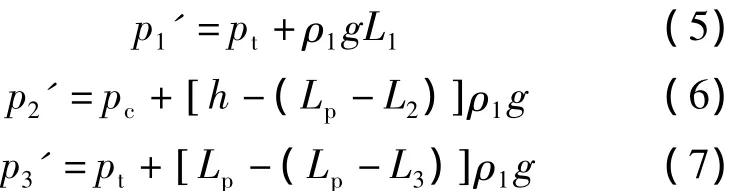

1 双作用泵的结构原理

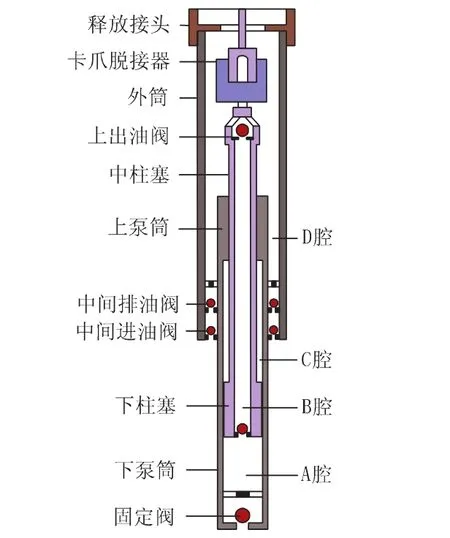

图1 双作用泵结构示意图

如图1,上冲程过程中,柱塞向上运动,A腔容积增大、压力降低,液体通过固定阀进入泵中,完成吸液过程。与此同时,C腔体积受压,液体通过中间排油阀排出,完成排液过程。

下冲程过程中,柱塞向下运动,C腔体积增加、压力降低,液体通过中间进油阀进入泵中,完成吸液过程。与此同时,A腔体积受压,液体通过上、下游动阀排出,完成排液过程。

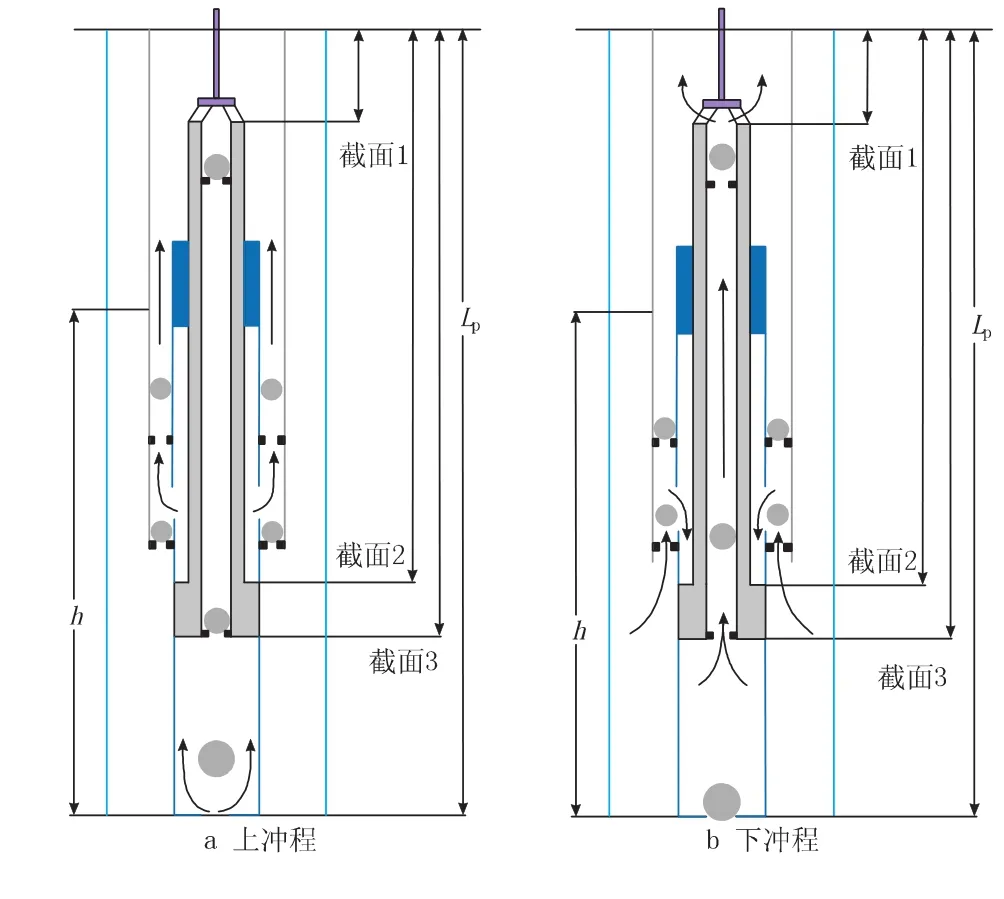

双作用泵与单作用泵(常规有杆泵)的显著区别是上、下冲程都存在吸液与排液过程,因此其理论排量比单作用泵大,其理论排量为:

式中:Q为泵的理论排量,m3/d;A2为下泵径对应截面积,m2;A1为上泵径对应截面积,m2;S为冲程长度,m;n为冲次,次/min。

2 双作用泵抽油系统的悬点载荷

2.1 静载荷

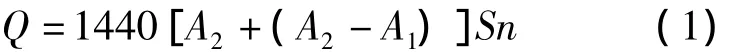

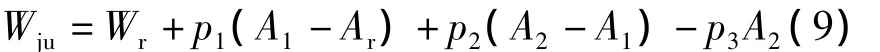

产生悬点静载荷的力包括抽油杆柱重力和柱塞上、下液柱压力[9]。上冲程时,固定阀和中间排油阀处于打开状态;上、下游动阀和中间进油阀处于关闭状态,双作用泵的受力如图2a所示。

图2 作用泵受力情况

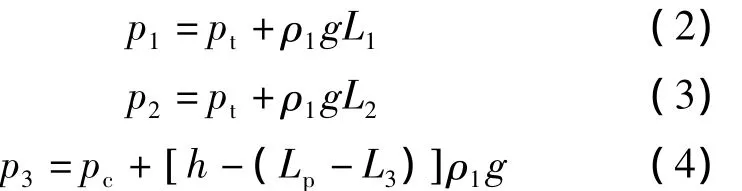

截面1、截面 2、截面 3 处液压 p1、p2、p3分别为:

式中:pt为井口油压,MPa;ρ1为井液密度,t/m3;L1为截面1处的深度,m;L2为截面2处的深度,m;pc为套压,MPa;h为沉没度,m;Lp为抽油杆长度(即泵深),m;L3为截面3处的深度,m。

下冲程时,上、下游动阀和中间进油阀处于打开状态;固定阀和中间排油阀处于关闭状态,双作用泵的受力如图2b所示。

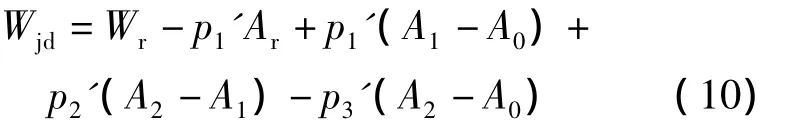

截面 1、2、3 处液压 p1'、p2'、p3'分别为:

抽油杆柱在空气中的重力:

式中:Ar为抽油杆截面积,m2;ρr为抽油杆密度,钢杆为7.85×103kg/m3。

截面1处的液压,一方面作用在抽油杆上产生向上的载荷,另一方面作用到中柱塞截面积上产生向下的载荷;截面2处的液压,产生向下的载荷;截面3处的液压,产生向上的载荷;抽油杆柱重力产生向下的载荷。

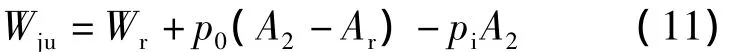

上冲程悬点处的静载荷:

下冲程悬点处的静载荷:

式中:A0为中柱塞空心部分的截面积,m2。

令泵的排出压力 p0=pt+ρ1gLp,泵的吸入压力pi=pc+hρ1g,由于泵身长度相对于井身长度来说是很小的,因此有L1≈L2≈L3≈LP,则上、下冲程的悬点静载荷可加以简化。

上冲程:

下冲程:

2.2 动载荷

双作用泵上、下冲程的动载荷均包括杆柱的振动载荷以及液柱、杆柱的惯性载荷[9]。采用皮带式抽油机与双作用泵配套使用,可只考虑振动载荷。

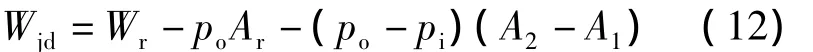

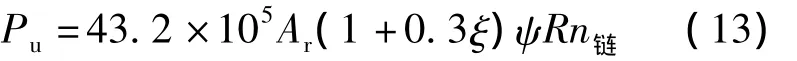

上冲程动载荷:

下冲程动载荷:

式中:R为主动轮的分度圆半径,m;n链为链轮的转速,r/min;ψ为变形分配系数,ψ=1/(1+Ar/A管);ξ为加速度修正系数,ξ=(A2-Ar)/(Atf-Ar);Atf为油管的流通面积,m2;A管为油管厚度断面面积,m2。

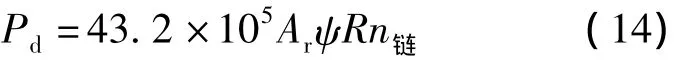

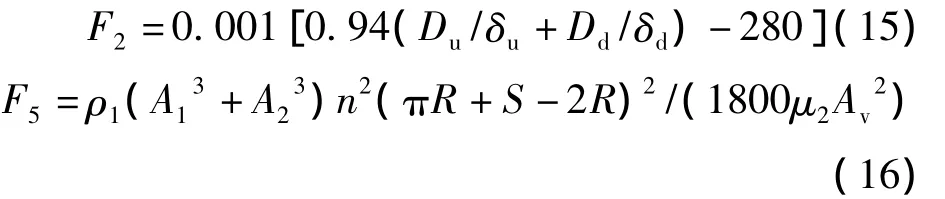

2.3 摩擦载荷

摩擦载荷包括抽油杆柱与油管之间的摩擦力F1、柱塞与泵筒之间的摩擦力F2、抽油杆本体与液柱之间的摩擦力F3、液柱与油管之间的摩擦力F4以及液体通过游动阀的阻力F5。双作用泵因其存在双柱塞、双泵筒,F2与F5的计算方法与常规有杆泵不同,其他摩擦项计算方法与常规有杆泵相同。

式中:Du为上泵径,mm;Dd为下泵径,mm;δu为中柱塞与衬套副半径上的间隙,mm;δd为下柱塞与衬套副半径上的间隙,mm;Av为阀孔截面积,m2;μ为阀孔流量系数。

由于光杆冲程长度相对井身长度来说很短,因此光杆与密封盘根之间的摩擦力忽略不计。综上所述,上冲程的最大悬点载荷与下冲程的最小悬点载荷可表示为:

悬点最大载荷:

悬点最小载荷:

3 双作用泵的杆柱设计方法

按最轻杆柱方案,即m级杆柱中除最上一级外,以下各级杆顶端面的疲劳强度均等于最大可用强度,而最上一级杆顶端面强度不大于最大可用强度。给出双作用泵杆柱组合设计计算方法如下:

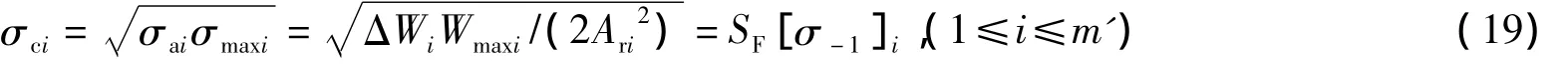

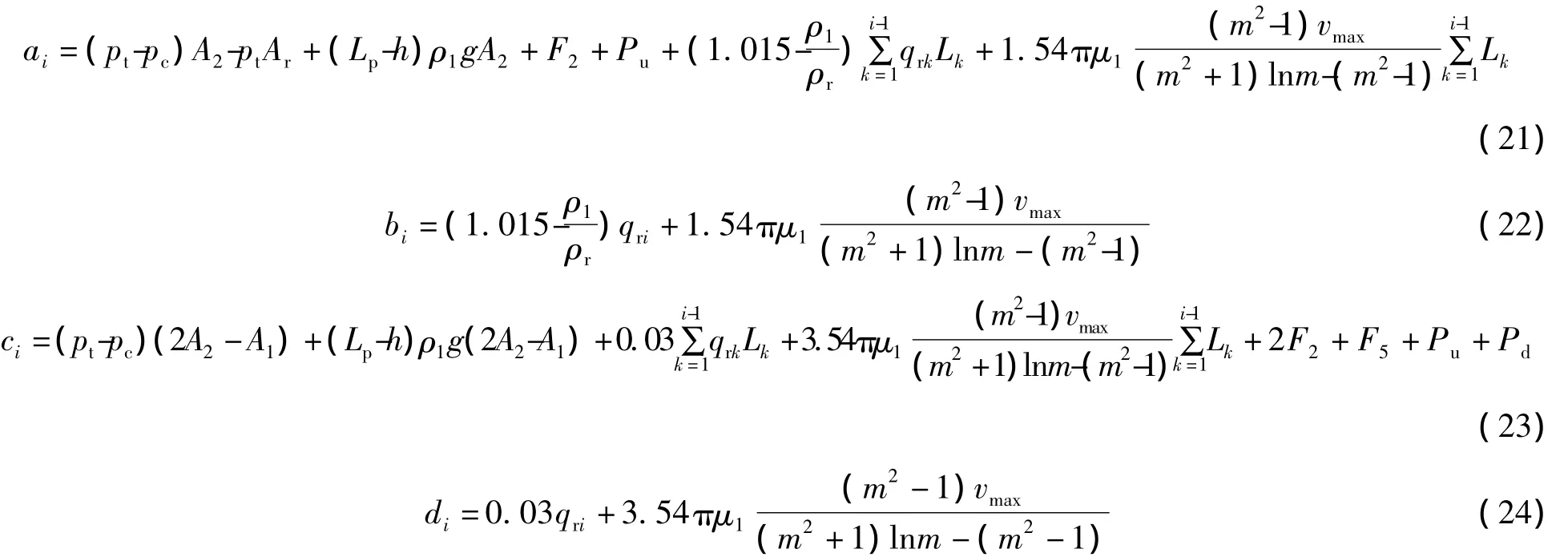

令 Wmaxi=ai+biLi;ΔWi=Wmaxi-Wmini=ci+diLi。

可解得:

其中:xi=bidi;yi=aibi+bici;zi=aici-2(AriSF[σ-1]i)2。

式中:σmaxi为第 i级抽油杆顶端面的最大应力,MPa;σai为第 i级抽油杆顶端面的应力,MPa;σci为第i级抽油杆顶端面折算应力,MPa;[σ-1]i为第i级抽油杆对应钢级的可用折算应力,MPa;Wmaxi为第i级抽油杆上端的最大载荷,MPa;Wmini为第i级抽油杆上端的最小载荷,MPa;ΔWi为第i级抽油杆上端的最大载荷与最小载荷之差,MPa;Ari为第i级抽油杆截面积,m2;SF为考虑井液腐蚀性等因素的使用系数;m'为抽油杆柱组合的级数;Li为第i级杆使用长度,m。

上述思想与单作用泵的设计思想相似,但由于单、双作用泵的悬点载荷不同,ai、bi、ci、di的内涵已经发生了变化。

表达式如下:

式中:vmax为抽油杆的运动最大速度,m/s;μ1为井液动力黏度,Pa·s;Lk为各级抽油杆的使用长度,m;m为油管内径与抽油杆直径之比;qrk为第k级杆单位长度重力,kN/m;qri为第i级杆单位长度重力,kN/m。

将已知各参数代入公式,即可得到所需每级抽油杆柱的使用长度,从而确定杆柱组合。

4 实例分析

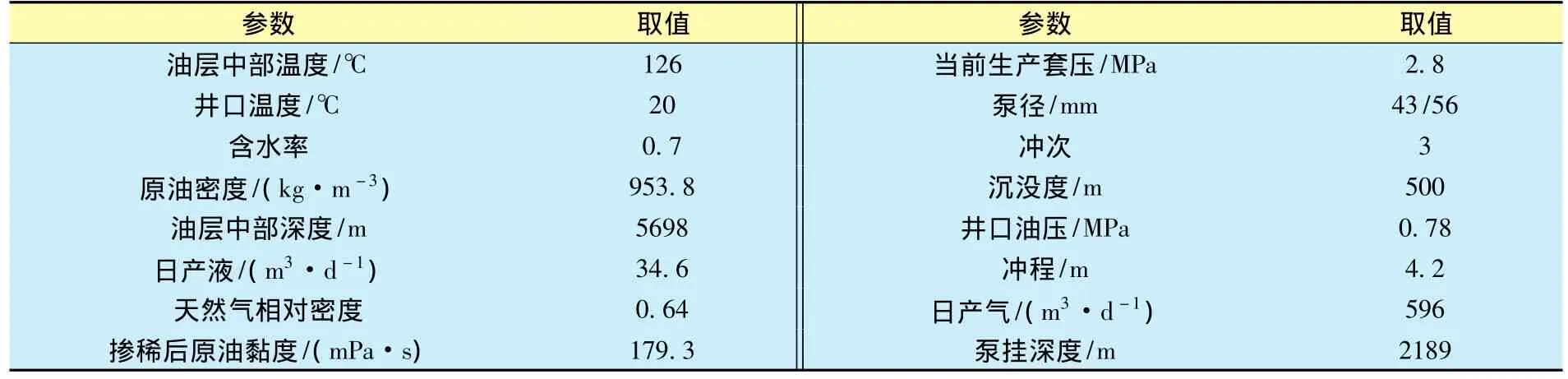

基于上述理论研究,采用Visual Basic 6.0完善了有杆泵抽油系统优化设计软件,并应用此软件对塔河油田TK711井进行了双作用泵抽油系统优 化设计。TK711井相关参数如表1所示。

表1 TK711井相关参数

TK711井优化结果为:双作用泵上泵径为Ø43 mm,下泵径为Ø56 mm,一级抽油杆杆径为22 mm,一级抽油杆长1 120 m,二级抽油杆杆径为25 mm,二级抽油杆长750 m,加重杆杆径为25 mm,加重杆长320 m,泵常数为2.5,冲程损失为2.82 m,最大悬点载荷为126.47 kN,最小悬点载荷为20.52 kN,抽油机类型为皮带式700型。

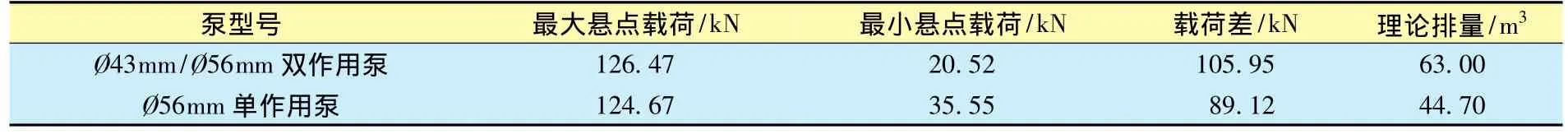

为了方便双作用泵与常规有杆单作用泵进行对比,将双作用泵换为Ø56 mm单作用泵,其他参数不变,得到二者对比结果,见表2。

表2 双作用泵与常规有杆单作用泵对比结果

由表2可知:若抽油机、抽油杆柱组合及井况参数相同,与单作用泵相比,双作用泵的理论排量提高了41.04%,提液效果明显;其最大悬点载荷载荷与单作用泵基本相等,可直接利用现有的地面设备资源,但双作用泵最小悬点载荷明显降低,载荷差增加,泵挂深度的进一步加深受到了限制。

将TK711井原先采用的Ø56 mm单作用泵更换为Ø43 mm/Ø56 mm双作用泵,日产液量由原来的34.6 m3/d提高到58.5 m3/d,基本实现了高含水期稳产的目的。

5 结论

(1)理论推导与实例计算结果表明,在抽油机、抽油杆柱组合及井况参数均相同的条件下,双作用泵的最大悬点载荷与单作用泵基本相等,但双作用泵的最小悬点载荷较单作用泵明显降低,载荷差增加,泵的下深受到了杆柱强度的制约。在设计和使用双作用泵时,需注意解决好双作用泵下行困难的问题。

(2)双作用泵抽油系统设计时,其杆柱长度的设计方法与单作用泵基本相同,但计算公式中参数的内涵不同。

(3)结合双作用泵抽油系统的杆柱设计方法,利用计算机程序对塔河TK711井进行了优化设计,设计结果应用于现场实践,产液量提高了69.07%,取得了较好的提液效果。

[1]刘常红,陈志海.塔河碳酸盐岩油藏产量递减特征与影响因素分析[J]. 特种油气藏,2010,17(6):72-74.

[2]彭苏萍,王虎.塔河油田深井稠油开采技术[J].油气田地面工程,2002,21(6):133-134.

[3]焦金生,等.双作用泵在柳102断块高含水期的应用[J]. 石油和化工设备,2012,15(7):48-49.

[4]吝拥军.双作用抽油泵的研究应用[J].石油机械,2002,30(4):25-26.

[5]Takacs G,Belhaj Latest H.Technological advances in rod pumping allow achieving efficiencies higher than with ESP systems[C].SPE136880,2011:53-57.

[6]于新哉,王泽香,李永兵.双作用抽油泵研制与应用[J]. 石油矿场机械,2009,38(4):76-78.

[7]李颖川.采油工程[M].北京:石油工业出版社,2009:111-1113.

[8]刘德基,等.深层稠油完井管柱及有杆泵系统优化研究[J]. 特种油气藏,2007,14(1):94-95.

[9]宋开利,等.胜利油区有杆泵应用现状及改进措施[J].油气地质与采收率,2003,10(5):71-72,76.