DBE脱漆剂的脱漆性能研究

段 宁,胡艳麟,张银凤

(1. 武汉科技大学, 湖北 武汉 430081; 2. 中钢集团武汉安全环保研究院, 湖北 武汉 430081)

镀锡钢板俗称马口铁,是指表面镀有一层锡的铁皮,目前被广泛应用于食品包装行业。目前,随着人民生活水平的提高,罐装食品的需求量越来越大,镀锡钢板的废弃量也呈逐年上升的趋势。由于生锈、色偏、套印不准、印迹干燥不良、牢固度差及油墨性能不稳定等原因[1],每年都会有大量印废的镀锡钢板产生。废弃镀锡钢板是冶炼含锡易切削钢的原料[2],其表面印刷的漆膜在冶炼前必须脱除,否则在高温冶炼过程中会分解成芳烃、卤代烃等多种有害物质[3],严重污染环境,危害操作人员健康。脱漆是废弃镀锡钢板回收利用的核心技术,它使食品罐的再生利用具有生产率高、能耗低、损耗小、制成品合金组分易控制等优点[4]。脱漆的方法有很多,常见的有燃烧法、喷砂法、手工或机械清除法、激光褪漆法、脱漆剂法等[5,6],其中脱漆剂法以其溶解、渗透、溶胀、剥离和反应等一系列物理、化学作用使漆膜快速脱除[7],从而得到了广泛的应用。

目前,工业上所用的脱漆剂通常含有二氯甲烷、苯酚、芳香族化合物、易挥发溶剂等有毒有害物质,造成脱漆剂的挥发性、腐蚀性和毒性都较大[8,9]。因此,研制出新型低毒低挥发、脱漆效率高、金属腐蚀性小、价格低廉且对操作人员和环境无害的脱漆剂是十分必要的。本文针对食品罐用镀锡钢板表面的白涂、金属油墨及罩光清漆漆膜研制出一种环保型脱漆剂——以 DBE(二元酸酯及其混合物)为主溶剂的高沸点脱漆剂,并重点对其脱漆效率的影响因素进行了研究。

1 实验部分

1.1 脱漆剂的制备

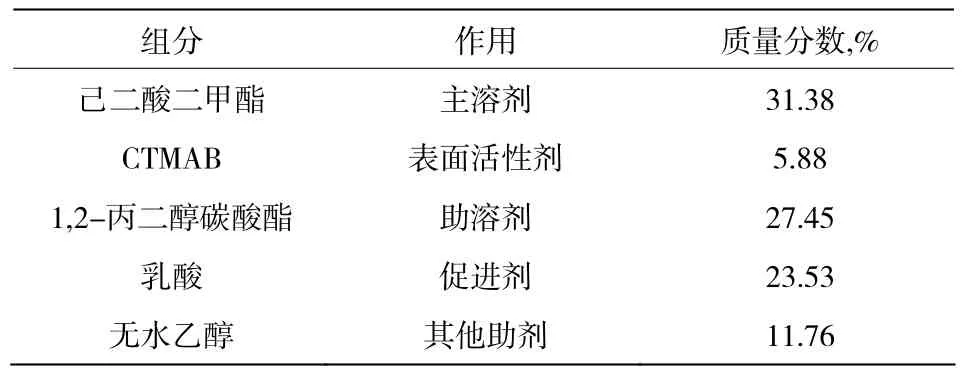

脱漆剂主要分成包括主溶剂、助溶剂、促进剂、表面活性剂、缓蚀剂、增稠剂及抑挥发剂等。配制脱漆剂时,依据配方(见表 1)称取各组分,以从固体到液体的顺序投加到烧杯中,常温下用磁力搅拌器搅拌10 min使各组分混合均匀,然后将脱漆剂密封备用。

表1 脱漆剂的配方Table 1 The formula of paint stripper

1.2 试验样品

本实验样品来自于上海乔良包装有限公司印废的用于食品罐的白涂、金属油墨和罩光清漆漆膜镀锡钢板(尺寸为2×2 cm2)。

1.3 脱漆效率的测定

将白涂、金属油墨和罩光清漆漆膜样板分别投入盛有脱漆剂的烧杯内,观察漆膜表面溶胀鼓起情况,记录样板从浸泡到漆膜能够完全被剥离的时间,用脱漆时间的长短作为脱漆剂脱漆效率的考察标准[1]。

2 实验结果

2.1 脱漆剂的各项性能指标

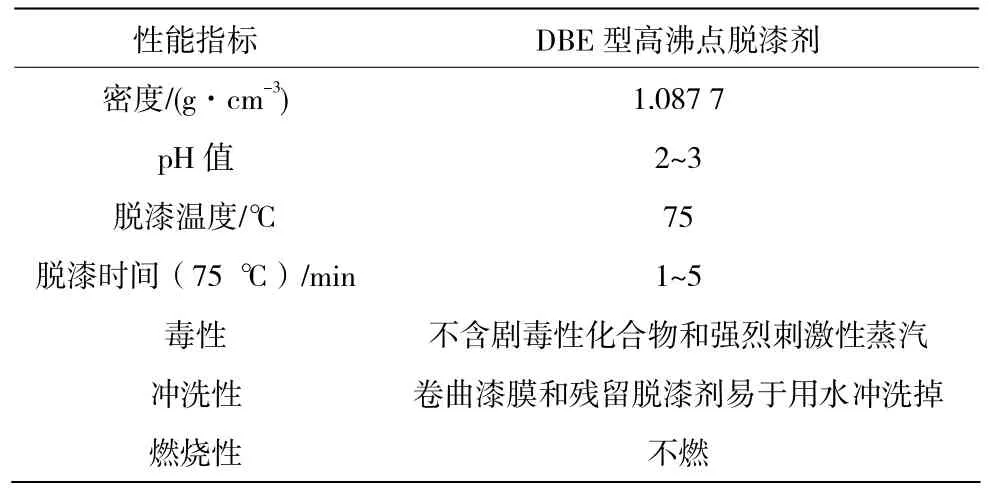

2.1.1 脱漆剂的理化性能

DBE脱漆剂的各项理化性能测试结果见表2。

表2 脱漆剂的理化性能测试结果Table 2 The test result of physical and chemical properties of the paint stripper

2.1.2 腐蚀性测试

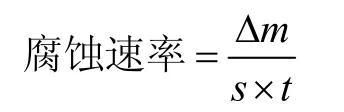

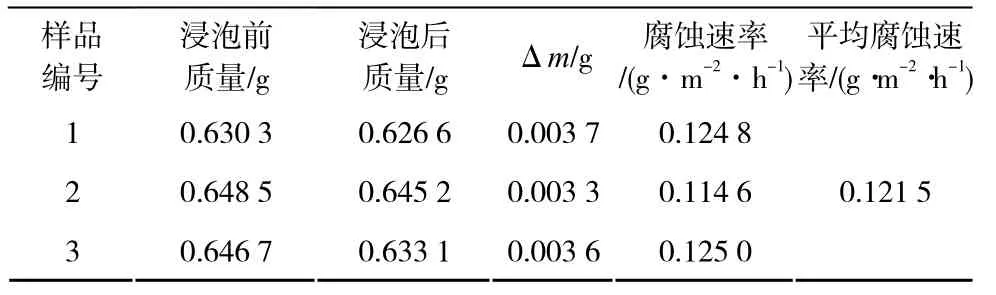

将原镀锡钢板(2×2 cm2)投入配制好的脱漆剂中,置于常温下浸泡72 h,测量其失重。

计算脱漆剂的腐蚀性,试验结果如表3所示。

由表3可知,该脱漆剂对镀锡钢板的平均腐蚀速率为 0.121 5 g·m-2·h-1,比苯甲醇型水性脱漆剂的腐蚀性稍大。为了保持较高的脱漆效率,本脱漆剂使用温度较高,从而一定程度上影响了其腐蚀性。但试验结果表明,脱漆后样板表面锡层受破坏的程度仍较低,对样板的回收和重涂影响不大。

表3 脱漆剂的腐蚀性能测试结果Table 3 The test result of corrosivity of the paint stripper

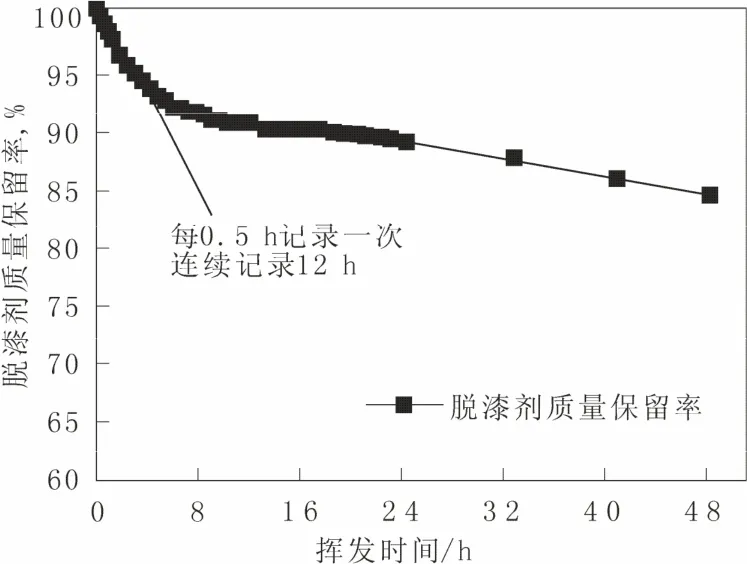

2.1.3 挥发性测定

室温条件下,将一定量配置好的脱漆剂倒入干燥、洁净的玻璃培养皿(直径10 cm)中,测量脱漆剂随时间推移的质量保留百分数,试验结果见图1。由图1可知,该脱漆剂配制好后,前16 h内挥发速率较快。敞口放置8 h后其质量保留率为91%,16 h后,质量保留率为89%。随后脱漆剂的挥发速率开始减缓,放置24 h后,质量保留率超过88%,48 h后,质量保留率为84%。与苯甲醇型水性脱漆剂相比,该脱漆剂抑挥发性较好。

2.1.4 使用寿命测定

将配制好的脱漆剂置于常温条件下密封保存,6个月内定期对白涂、金属油墨及罩光清漆样板进行脱漆试验,结果见图2。

图1 脱漆剂挥发性能测试Fig.1 The test result of volatility of the paint stripper

图2 脱漆剂使用寿命测试Fig.2 The test result of working life of the paint stripper

由图2可知,该DBE脱漆剂的使用寿命良好。对于白涂和金属油墨漆膜,脱漆剂在使用两三个月后,脱漆时间明显缩短。根据“相似相容”原理,部分漆膜聚合物能溶解到脱漆剂中,使脱漆剂与漆膜的溶解度参数更接近,从而促使脱漆速率加快。2个月后,脱漆剂脱漆速率趋于稳定,漆膜的脱除时间能保持在一定水平上。对于罩光清漆漆膜,脱漆速率变化则不明显,6个月中其脱漆时间均稳定在5~6 min内。

2.2 温度对脱漆效率的影响

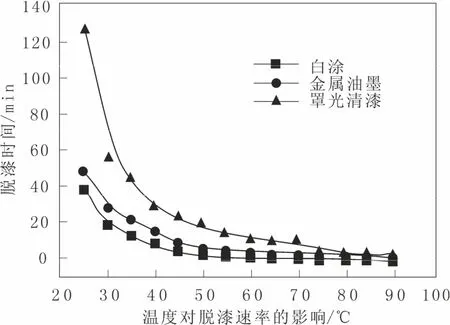

按表1列出的配方配制脱漆剂,并将其置于不同温度的水浴环境中。待烧杯内脱漆液温度上升稳定后,测定各样板的脱漆时间,得出脱漆剂脱漆效率与温度变化的关系曲线,试验结果见图3。

由图3可知,当温度由25 ºC上升到45 ºC时,脱漆时间迅速缩短,因为加热能有效促使有机物降解,并降低镀锡钢板与漆膜间的结合力。当温度达到70 ºC时,曲线逐渐趋于平缓,脱漆速率不随温度上升而继续加快。温度过高会加速有机物挥发和分解,从而改变脱漆剂组成,降低脱漆效率并缩短其使用寿命,影响试验结果。另外,考虑到试验的可操作性和节能问题,应尽可能选择在较低温度下进行,故脱漆温度确定为75 ºC。

图3 温度对脱漆效率的影响Fig.3 The effect of temperature to the stripping efficiency

2.3 搅拌对脱漆效率的影响

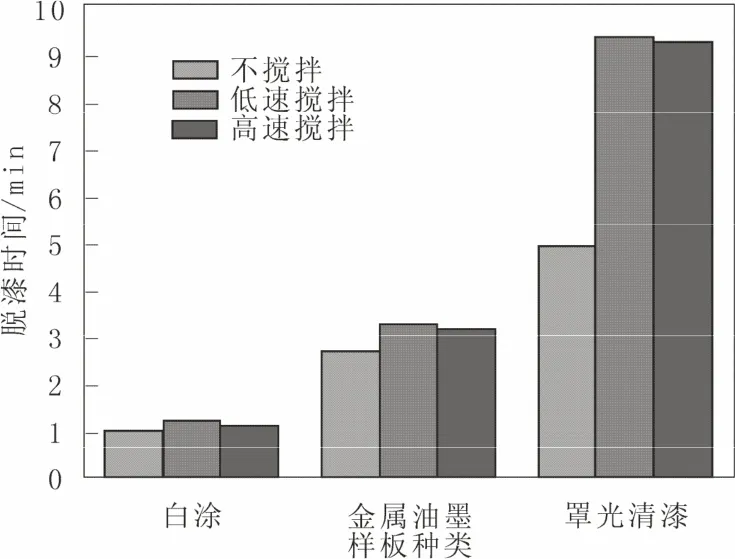

将配制好的脱漆剂置于75 ºC恒温条件下,改变搅拌状态,测定各样板脱漆时间。结果见图4。

由图4可知,搅拌状态对脱漆效率影响不大。脱漆剂脱漆效率的高低主要基于主溶剂渗透到漆膜聚合物中速率的快慢。高速搅拌所产生的部分气泡会附着在漆膜表面,从而抑制溶剂向聚合物分子中渗透,使漆膜溶胀和溶解作用降低,因此抵消了搅拌对漆膜产生的撕裂作用。对于罩光清漆样板,脱漆所需时间较长,搅拌会加速有机物挥发,使脱漆剂有效成分减少,从而延长其脱漆时间,所以搅拌对罩光清漆影响略大。

图4 搅拌对脱漆效率的影响Fig.4 The effect of stirring to the stripping efficiency

2.4 镀锡钢板的表征

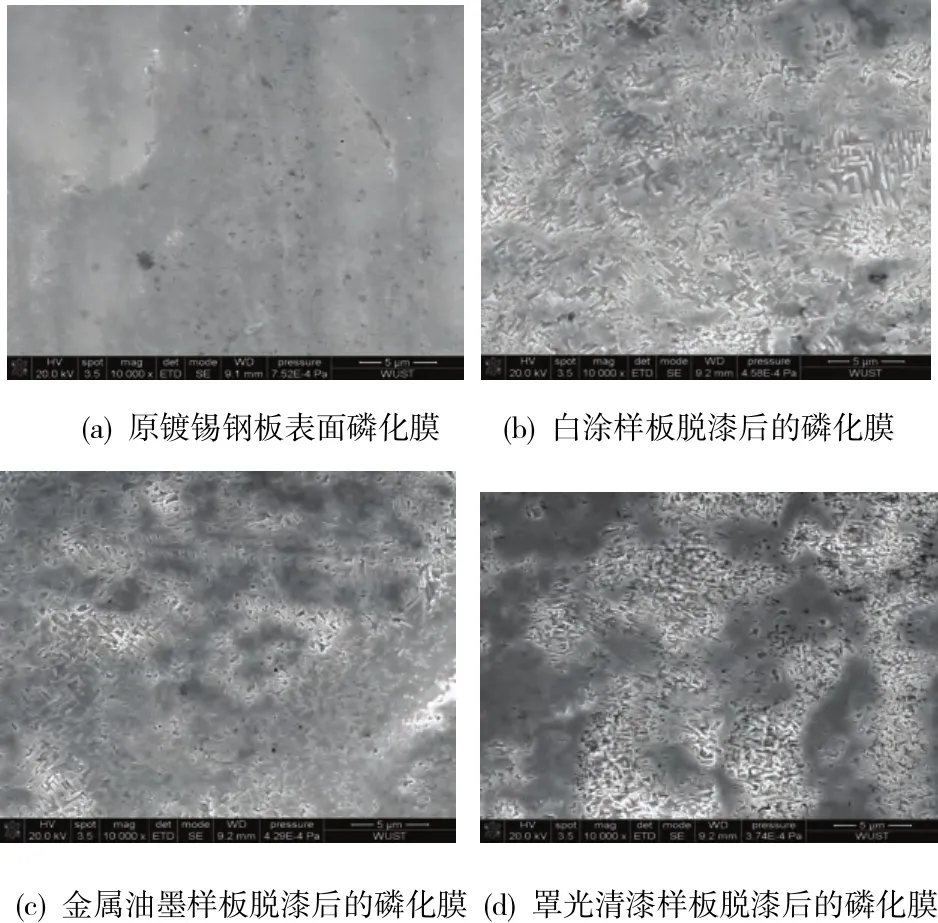

对原镀锡钢板和脱漆后的白涂、金属油墨及罩光清漆样板进行扫描电镜检测,结果见图5。

图5 样板脱漆前后的表面形貌(×10 000)Fig.5 The SEM of tinplate before or after stripping

由图5可知,与原镀锡钢板相比,白涂、金属油墨及罩光清漆样板在脱漆之后,表面仍存在明显的磷化膜。磷化膜均表现为完整、连续的形态,且未见明显的晶界变化或空缺,说明该脱漆剂对镀锡钢板表面磷化膜的破坏力较小,对金属基材的腐蚀程度较轻,样板在脱漆后可重新涂装投入使用。

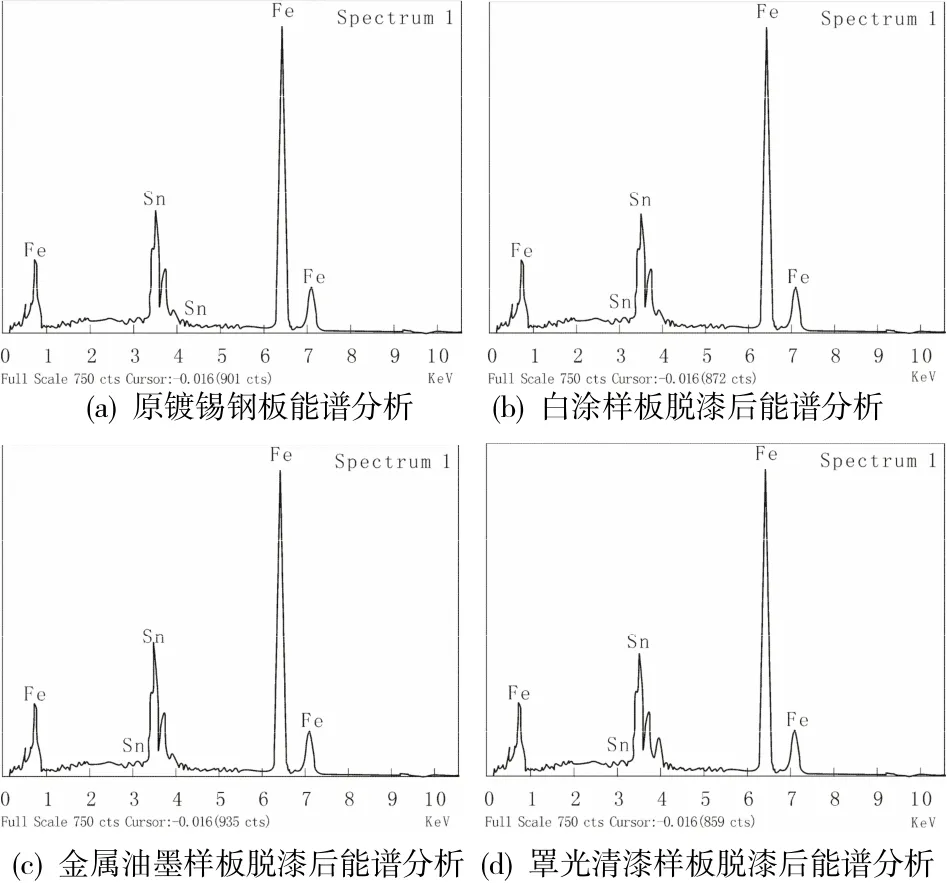

对原镀锡钢板和脱漆后的白涂、金属油墨和罩光清漆样板进行x射线能谱分析,结果见图6和表4。

表4给出了各样板表面锡的质量百分比和原子百分比,数据表明,脱漆后除罩光清漆样板外,白涂和金属油墨样板表面的锡元素含量与原镀锡钢板基本保持在同一个水平。这是因为罩光清漆漆膜的脱除时间较长,使样板与热的脱漆液接触过久,造成了一定程度的腐蚀。

图6 样板脱漆前后的能谱分析Fig.6 The EDX of tinplate

表4 样板脱漆后表面锡含量分析结果Table 4 The content of tin before or after stripping

该脱漆剂对镀锡钢板表面锡层被破坏的程度较轻,属误差范围内,不影响样板脱漆后的重涂和再利用。

3 结 论

利用己二酸二甲酯作为主溶剂,配制的一种用于脱除镀锡钢板表面各类漆膜的环保型高沸点脱漆剂,具有较好的的脱漆效率。将配制好的脱漆剂置于室温条件下,48 h后其质量保留率仍达84%。试验结果表明,该脱漆剂的挥发性不大,性质较稳定,反复使用不会造成脱漆速率明显降低。通过扫描电镜(SEM)和能谱分析(EDS)结果可知,脱漆后各样板表面仍存在连续的磷化膜,镀锡钢板的锡含量仍维持在一定水平上,说明该脱漆剂对镀锡钢板的腐蚀性较小,脱漆后不影响样板的重涂和再利用。

[1]翟茹.马口铁印刷及常见问题浅析[J].广东印刷,2005,26(4):51-52.

[2]李联生,朱荣,郭汉杰,等.含锡易切削钢的冶炼和性能研究[J]. 特殊钢,2004,25(6):10-12.

[3]Cao L, Muhlberger F, Adam T, et al. Pyrolysis behavior of paint in car steel sheet recycling process [J]. Journal of Iron and Steel Research,2006, 18(1):54.

[4]李全祥,程博闻,康为民,等.一种废旧易拉罐表面处理剂:中国,101392384A[P]. 2009-03-25.

[5]夏志国,刘云.脱漆剂的研究进展与展望[J].日用化学工业,2004,34(4):235-237.

[6]赵照军.脱漆工艺及其在生产中的应用[J].材料保护,1999,32(12):22-23.

[7]孙杰,赵武强,孟锦宏.低毒低挥发性脱漆剂的研制[J].电镀与涂饰,2008,27(4):52-54.

[8]MACHAC J R Jr. MARQUIS E T, et al. Paint and coating remover: US,6482270[P]. 2002-11-19.

[9]HANS H B. Paint stripping with nontoxic chemicals [J]. Transactions of the Institute of Metal Finishing, 1995, 93(4): 34-35;37.